烘烤温度对莜麦面品质特性的影响

张乐道,李灿,任广跃,李俊芳,吕俊丽,王国泽

(1.内蒙古科技大学生命科学与技术学院,内蒙古 包头 014010;2.河南科技大学食品与生物工程学院,河南 洛阳 471023)

莜麦面是将裸燕麦炒制、磨粉后制得的,是西北地区的传统主食,具有降血糖和降血脂的功效[1],是糖尿病人和心血管病人的良好代餐食品。早在二十世纪五六十年代,西北地区人们就有将莜麦面炒熟制成“炒面”作为代餐粉的习惯。将莜麦面作为代餐粉,必须经过高温工艺熟化。高温工艺影响莜麦面的营养成分和品质特性。

任清等[2]研究不同高温处理工艺对裸燕麦β-葡聚糖特性的影响。结果表明,高温处理提高了裸燕麦β-葡聚糖溶液的乳化性、乳化稳定性和黏度;改变了β-葡聚糖溶液表面张力。郭项雨等[3]提取裸燕麦中清蛋白和球蛋白,并观察它们的形貌特征、测定它们的理化特性及消化特性。研究发现,传统高温炒制使裸燕麦清蛋白和球蛋白颗粒变小,使裸燕麦清蛋白吸油性显著提高,使球蛋白乳化性、乳化稳定性、吸油性及持水性均显著提高。任清等[4]通过扫描电子显微镜观察炒制裸燕麦醇溶蛋白和谷蛋白的形貌特征,并测定其理化特性及消化特性。结果表明:炒制工艺使裸燕麦醇溶蛋白和谷蛋白颗粒变大,蛋白质分子间连接紧密;导致裸燕麦醇溶蛋白乳化性、吸油性和持水性显著提高。Qian等[5]的研究表明微波加热能够显著抑制裸燕麦的脂肪酶活性。

魏益民等[6]加热燕麦粒,研究温度对燕麦粉黏度的影响,发现加热处理能降低燕麦粉的成糊温度;当加热温度较低时,峰值黏度和最终黏度升高;当加热温度升高时,峰值黏度和最终黏度降低。Doehlert等[7]也发现对燕麦粒进行热处理能显著改变燕麦粉的黏度特性。

目前,尚未见到有关高温烤制莜麦面时烘烤温度对莜麦面品质特性影响的报道。本文采用电烤箱烤制莜麦面,设定5个烘烤温度梯度,考察不同烘烤温度下莜麦面的糊化特性、湿润下沉性、分散性、堆积密度和色泽的变化,旨在为莜麦面的工业化生产提供试验依据。

1 材料与方法

1.1 材料

莜麦面:内蒙古蒙清农业科技开发有限责任公司。

1.2 仪器设备

SM-522电烤炉:无锡新麦机械有限公司;803302型黏度仪:德国Brabender公司;X-rite Color I5色差仪:美国爱色丽公司;FA2004电子天平:上海昂尼仪器有限公司;Stir-117搅拌器:杰宇有限公司。

1.3 方法

1.3.1 莜麦面烘烤温度设置

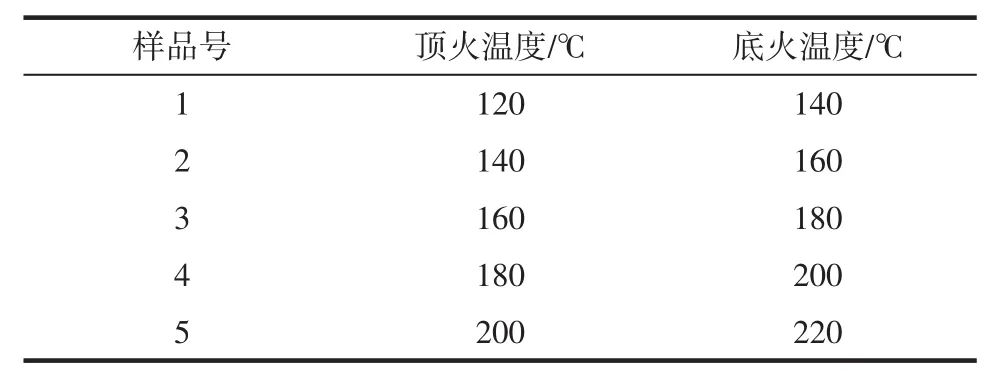

每次烤盘上平铺5 mm厚度的莜麦面粉,烘烤时间设置为20 min,设置5个烘烤温度梯度,烘烤温度梯度如表1所示。未烘烤的莜麦面记为样品0。

表1 莜麦面样品烘烤温度Table 1 Roasting temperature of naked oats flour sample

1.3.2 Brabender黏度的测定

在莜麦面样品中加入蒸馏水配制成质量分数为6%的乳液400 g,混合均匀后置于Brabender黏度仪的测量杯中。测试范围为700 cmg,设置测量转速为75 r/min,从30℃开始升温,升温速率为1.5℃/min,升温到95℃后保温30 min,再以1.5℃/min的降温速率降至50℃,保温30 min,得到黏度随时间和温度变化的Brabender黏度曲线[8]。

1.3.3 湿润下沉性的测定

量筒量取50 mL蒸馏水转移至100 mL烧杯中,称量烤莜麦面粉5 g分散于蒸馏水水面上,静置,记录烤莜麦面粉全部湿润下沉的时间,记为烤莜麦面的湿润下沉时间[9]。

1.3.4 分散性的测定

量筒量取50 mL蒸馏水转移至100 mL烧杯中,称量莜麦面粉5g分散于蒸馏水水面上,搅拌(100 r/min),记录莜麦面粉全部均匀分散的时间,记为莜麦面的分散时间[9]。

1.3.5 堆积密度的测定

将烤莜麦面粉从下端直径1 cm的漏斗自由散落至100 mL量筒中,称量在量筒中堆积至30 mL体积的莜麦面粉的质量。按照式(1)计算堆积密度[9]。

式中:D为堆积密度,g/mL;m为莜麦面粉质量,g;V为莜麦面粉体积,mL。

1.3.6 颜色参数的测定和计算

使用X-rite Color I5型色差计测定莜麦面样品的L*、a*、b*、c*值。总色差(ΔE*)采用式(2)计算,色相角(h*)采用式(3)计算。

式中:L*表示产品黑(0)和白(100)的程度;a*表示产品颜色红(正值)和绿(负值)的程度;b*表示产品颜色黄(正值)和蓝(负值)的程度;c*表示同一亮度下的颜色深浅程度;ΔL*表示某一样品与样品0的L*的差值;Δa*表示某一样品与样品0的a*的差值;Δb*表示某一样品与样品0的b*的差值;色差值的单位是NBS,一个NBS单位表示目光能辨别的极微小颜色间的差别;h*的单位是°。

1.4 数据处理

采用OriginPro 8.5和Excel 16对试验数据进行分析处理。

2 结果与分析

2.1 烘烤温度对莜麦面黏度的影响

未经烘烤的生莜麦面和经过烘烤的熟莜麦面的Brabender黏度曲线见图1。

由图1可知,在测试初期,0~32 min,温度从30℃升高至78℃,生莜麦面和经过烘烤的熟莜麦面黏度先保持恒定。因为此时水分还未扩散进入莜麦面颗粒内部,莜麦面颗粒结构还未受到破坏。35 min~40 min,温度继续升高,生莜麦面和熟莜麦面的黏度迅速上升。此时,大量水分扩散进入莜麦面颗粒内部,莜麦面颗粒在水中溶胀,颗粒结构破坏,黏度上升。该现象和罗登林等[8]的研究结果吻合。Brabender黏度曲线可分为A、B、C和D共4种类型,划分标准见文献[10]。生莜麦面的峰值黏度较低,冷却过程中黏度降低很少后又增加,与B型Brabender黏度曲线中等膨胀淀粉的性质相似;当烘烤的顶火温度低于200℃时,烘烤并未改变其性质类型。当烘烤的顶火温度达到200℃时,基本没有黏度值,与D型Brabender黏度曲线高限制性膨胀淀粉的性质相似。

图1 莜麦面的Brabender黏度曲线Fig.1 Brabender viscosity curves of naked oats flour

生莜麦面和熟莜麦面的Brabender黏度参数见表2。

表2 莜麦面的Brabender黏度参数Table 2 Brabender viscosity parameters of naked oats flour

从表2可知,生莜麦面的糊化温度达到84.4℃,糊化温度较高,这与汪磊等[11]对莜麦面中淀粉的研究结果吻合。烘烤顶火温度为120℃时,与生莜麦面的糊化温度相差不大。当烘烤顶火温度从120℃升高到180℃时,糊化温度从84.2℃升高到87.8℃,呈逐渐升高趋势。当烘烤顶火温度升高到200℃时,糊化温度迅速下降至36.2℃。而糊化温度减小是因为直链淀粉含量减小[12]。由此可知,当烘烤顶火温度为120℃时,烘烤对莜麦面中直链淀粉的含量基本无影响;当烘烤顶火温度为200℃时,烘烤可显著降低莜麦面中直链淀粉的含量;当烘烤顶火温度从120℃升高到180℃时,莜麦面中直链淀粉含量缓慢增加,烘烤可使莜麦面中的直链淀粉少量增加。糊化温度也为最低烹饪温度的选择提供指导[13]。

生莜麦面的峰值黏度最高,随着烘烤温度的升高,峰值黏度逐渐减小。Lee等[14]的研究指出,淀粉结构被破坏或者松散会导致峰值黏度升高或者降低。峰值黏度由86降低到11,降低了87.2%。烘烤会使莜麦面淀粉的结构变得松散,从而使峰值黏度下降。随着烘烤温度的升高,恒温阶段开始黏度逐渐降低,烘烤会降低莜麦面恒温阶段的开始黏度。与生莜麦面相比,顶火温度为120℃时的冷却阶段开始黏度、冷却阶段结束黏度和最终恒温阶段结束黏度升高。当烘烤顶火温度从120℃升高到200℃时,冷却阶段开始黏度、冷却阶段结束黏度和最终恒温阶段结束黏度均逐渐减小。在冷却阶段,混合物温度逐渐降低,直链和支链淀粉分子通过氢键作用形成三维空间结构,进一步重新聚合形成凝胶,黏度增加[15]。崩解值能够反映燕麦面粉糊在加热过程中的稳定性,崩解值越小,面糊热稳定性越高[16]。生莜麦面的崩解值最大,热糊稳定性最差。当烘烤顶火温度从120℃升高到180℃时,崩解值逐渐减小,黏度热稳定性逐渐升高。当烘烤顶火温度升高至200℃时,崩解值又增加,热糊稳定性减小。当烘烤顶火温度为120℃时,回生值与生莜麦面的相同。当烘烤顶火温度升高至140℃时,回生值达到最大。若烘烤温度继续升高,则回生值逐渐减小。回生值反映了淀粉糊化之后分子重新结晶的程度,表示淀粉糊的冷稳定性,值越小,冷稳定性越好。

2.2 烘烤温度对莜麦面湿润下沉性以及分散性的影响

代餐粉冲调性能的衡量离不开粉体在水中溶解的快慢情况,因此需要测定莜麦面的湿润下沉性和分散性。湿润下沉时间越短,说明莜麦面的溶解能力越强;分散时间越长,说明样品在水中越易结块抱团;分散时间越短,说明样品速溶能力越强[9]。烘烤温度对莜麦面分散时间与湿润下沉时间的影响见图2。

图2 烘烤温度对莜麦面分散时间与湿润下沉时间的影响Fig.2 The effect of roasting temperature on dispersion time and wetting subsidence time of naked oats flour

由图2可以看出,样品3(顶火160℃、底火180℃)的分散时间和湿润下沉时间都比较短。两个指标时间都随样品烘烤温度的升高呈现先变短后变长的趋势。这可能是生莜麦面的空隙率相对小,入水后容易结块,经过烘烤后莜麦面粉变熟膨大随之孔隙率变大,进而增强了对水分的吸收作用,从而使得指标时间缩短。然而当温度比样品3的烘烤温度高时,可能是莜麦面粉中结构受到破坏发生了糊化,导致其在水中难以分散。

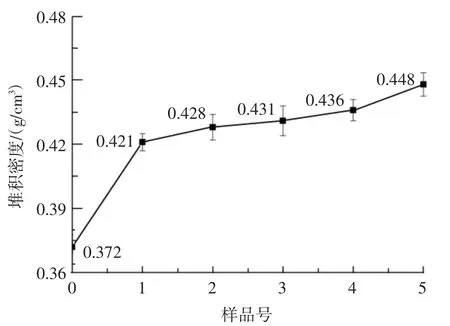

2.3 烘烤温度对莜麦面堆积密度的影响

莜麦面粉质构可以通过对其堆积密度的测量来反映,烘烤温度对莜麦面堆积密度的影响见图3。

由图3可知,熟莜麦面的堆积密度随着烘烤温度的增加而变大,粉体的堆积密度越大,说明粉体内部结构越紧密,在水中不易分散,容易结块抱团;相反粉体的堆积密度越小,说明粉体的内部结构越疏松,进而吸水性增强,容易在水中湿润下沉,速溶性比较好。

图3 烘烤温度对莜麦面堆积密度的影响Fig.3 The effect of roasting temperature on bulk density of naked oats flour

2.4 烘烤温度对莜麦面颜色参数的影响

莜麦面样品亮度L*、红绿值a*、黄蓝值b*、彩度c*、总色差ΔE*和色相角h*见表3。

表3 莜麦面的颜色参数Table 3 Color parameters of naked oats flour

L*值介于 0~100,值越大,样品越白;值越小,样品越黑。由表3可以看出,随着烘烤温度的增加,L*值逐渐减小,高温降低了莜麦面的白度。a*值为负,表示绿,绝对值越大,样品越绿;a*值为正,表示红,绝对值越大,样品越红。随着烘烤温度的增加,a*值为正且逐渐增加,高温使莜麦面变红。b*值为负,表示蓝,绝对值越大,样品越蓝;b*值为正,表示黄,绝对值越大,样品越黄。随着烘烤温度的增加,b*值为正且逐渐增加,高温使莜麦面变黄。c*表示同一亮度下不同色彩与灰色的差异程度,值越大,肉眼感觉到的样品颜色越深[17]。随着烘烤温度的增加,c*值逐渐增加,高温烘烤令莜麦面颜色变深。

总色差ΔE*表示样品与生莜麦面(样品0)颜色的差别,当ΔE*大于3时,颜色差别显著;当ΔE*介于1.5~3时,颜色差别较明显;当ΔE*小于1.5时,颜色差别不明显[17]。随着烘烤温度的增加,ΔE*逐渐增大,样品与生莜麦面的颜色差别越来越大。当顶火温度达到140℃(样品2)时,ΔE*为 1.72,熟莜麦面与生莜麦面颜色差别较明显;当顶火温度达到160℃(样品3)时,ΔE*为5.98,熟莜麦面与生莜麦面颜色显著不同。h*是反映物料红黄特性的重要指标,在0°~90°范围内,色相角值越大,物料越趋近黄色;色相角值越小,物料越趋近红色[17]。随着烘烤温度的增加,h*逐渐减小,物料越来越趋近于红色,这与对a*值的分析结果一致。

3 结论

本论文以莜麦面为对象,研究了烘烤对莜麦面黏度、湿润下沉性、分散性、堆积密度和颜色的影响。结果表明:当烘烤的顶火温度低于200℃时,莜麦面的Brabender黏度曲线与B型中等膨胀淀粉的相似;当烘烤的顶火温度达到200℃时,莜麦面的Brabender黏度曲线与高限制性膨胀淀粉的相似。高温烘烤可改变莜麦面的Brabender黏度曲线类型。随着烘烤温度的增加,莜麦面的峰值黏度逐渐减小;莜麦面的糊化温度、冷却阶段开始黏度、冷却阶段结束黏度、回生值和最终恒温阶段结束黏度均先增加后减少。随着烘烤温度的增加,莜麦面的堆积密度逐渐增大;莜麦面分散时间与湿润下沉时间均先减小后增大。烘烤温度升高,使莜麦面的颜色变深、越来越趋近于红色。当烘烤顶火温度达到140℃、底火温度160℃时,熟莜麦面与生莜麦面的颜色差别较明显,且温度越高,差别越显著。研究结果将为莜麦面的深加工提供理论支撑。