关于二甲醚产品异味来源的探索

李 冰

(河南开祥精细化工有限公司 , 河南 义马 472300)

二甲醚热值约64.686 MJ/m3,且其本身含氧量为34.8%,能够充分燃烧,不析碳、无残液,燃烧性能好、热效率高,燃烧过程中CO、NO排量低,二甲醚还可掺入石油液化气、煤气或天然气混烧并能提高热量,95%二甲醚可直接作为替代液化气的燃料使用。公司二甲醚装置工艺流程采用的是四川天一科技股份有限公司甲醇气相脱水法生产工艺,设计产量为10万t/a。2019年客户反映二甲醚有刺鼻气味,燃烧后的气体刺激眼睛。因此,为提高产品质量,对此问题进行分析并提出了解决办法。

1 二甲醚工艺流程

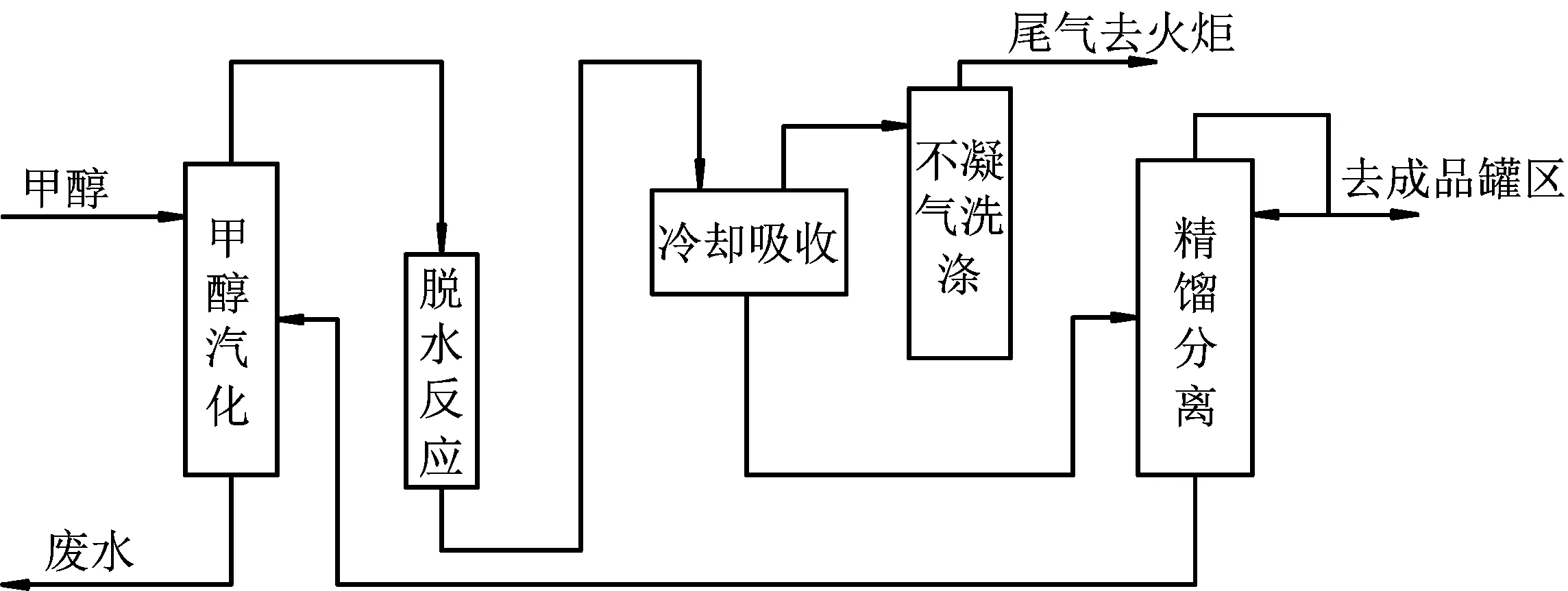

来自甲醇罐区的原料经泵提压与碱液混合后进入甲醇预热器壳程预热,预热后送入汽化塔,汽化的甲醇经气体换热器壳程换热后分两股进入反应器:第一股甲醇气过热到反应温度从顶部进入反应器;第二股甲醇气作为冷激气经计量后从中部进入反应器。从反应器出来的粗甲醚气热量回收利用冷凝后进入粗甲醚储槽进行气液分离。液相为粗甲醚、甲醇和水,经泵加压预热后送入精馏塔。分离得出的二甲醚部分回流入精馏塔中,部分作为产品送去二甲醚罐区。气相为H2、CO、CH4、CO2等不凝性气体和饱和的甲醇、二甲醚蒸气,冷却后进入洗涤塔,用洗涤液吸收其中的二甲醚、甲醇,不凝气去火炬燃烧。精馏塔釜液经泵加压送至汽化塔循环利用。工艺流程简图如图1所示。

图1 工艺流程简图

2 二甲醚异味来源分析

我厂使用的原料粗醇成分比较复杂,主要为合成采出粗醇,其中包含低温甲醇洗装置退的含硫甲醇、二甲醚杂醇油、精馏杂醇油、BDO杂醇油以及VOCs异味治理洗涤液。

2.1 低温甲醇洗装置退至甲醇罐区的含硫甲醇

主要来源是低温甲醇洗装置清理S15201A/B、S15202A/B过滤器排至地下槽的甲醇,送往甲醇罐区。目前通过现有分析可以得知S15201A/B排至净化地下槽甲醇含硫量在70×10-6(每月48 m3),S15202A/B排至净化地下槽甲醇含硫量在5 000×10-6~6 000×10-6(每月10 m3)。由于二甲醚生产工艺为甲醇气相脱水法,硫化氢沸点为-60.4 ℃,二甲醚沸点为-24.9 ℃,在精馏塔顶无法分离,导致二甲醚产品异味较大。

2.2 二甲醚杂醇油及BDO杂醇油

二甲醚杂醇油、煤质甲醇精馏工段杂醇油、BDO加氢工段杂醇油各罐储存满后经泵送往甲醇罐区各罐供二甲醚系统使用。以上杂醇油主要成分为乙醇、丁醇、丙醇、丙三醇及少量的硫醇、硫醚,二甲醚生产工艺难以完全脱除硫醇、硫醚,导致二甲醚产品存在异味。

2.3 精馏VOCs洗涤液

甲醇纯度10%时送往甲醇罐区。由于VOCs装置主要目的是处理现场排放异味问题,排放的气体经过洗涤后吸收在洗涤液中再送往甲醇罐区各罐供二甲醚系统使用,因此也导致二甲醚产品异味较大。

2.4 其他原因

催化剂温度波动大或处于催化剂使用末期。二甲醚催化剂床层温度波动大导致反应不稳定,催化剂反应温度在280~380 ℃时选择性>99%,甲醇转化率>85%,温度过低会导致甲醇转化率低,温度过高导致副反应产物增多,均不利于粗甲醚在精馏系统精馏。

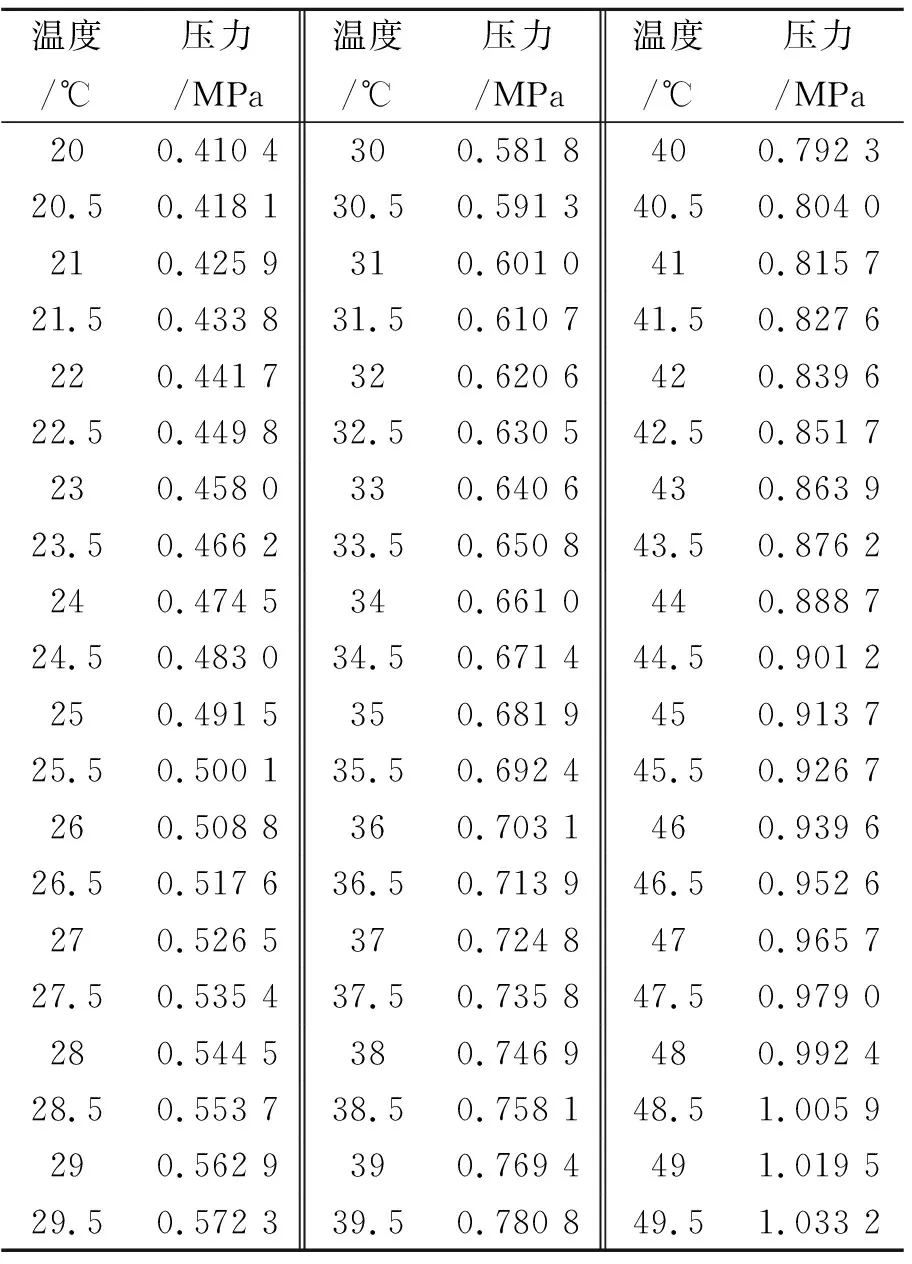

精馏塔顶的温度、压力、回流量控制不稳。装置根据二甲醚饱和蒸气压控制塔顶温度、压力及回流量,使精馏塔塔顶温度低于相对应精馏塔塔顶压力。二甲醚饱和蒸气温度2 ℃,由于二甲醚中含有CO2等气体,为避免造成二甲醚纯度不合格或甲醇含量大,保持精馏塔塔顶间歇放空或连续放空,避免因催化剂副反应增多导致精馏塔塔顶惰气累积,中间任一指标控制不合适,均会造成运行不稳。二甲醚不同温度下饱和蒸气压见表1。

表1 DME饱和蒸气压表

3 针对二甲醚产品异味采取的措施

①低温甲醇洗地下槽泵出口配管至精馏杂醇油槽,置换的含硫甲醇、二甲醚杂醇油、精馏杂醇油、BDO杂醇油及VOCs洗涤液进行外卖。②对甲醇罐区各储槽进行清洗。由于罐内之前存放含硫甲醇导致罐内底部淤泥及罐壁异味难以去除,因此对甲醇罐区各罐进行清理。③将二甲醚球罐依次售空,通过二甲醚系统采出的产品对球罐单独进行置换。④减小洗涤塔洗涤量,加大放空量。经过二甲醚反应器产生的不凝气通过洗涤塔洗涤后进行放空,洗涤量从2.5 m3/h降至1 m3/h,洗涤塔压力控制在0.6 MPa,控制放空量在100 Nm3/h。通过降低洗涤量,增大放空量尽可能将含硫成分的气体放至火炬燃烧。⑤精馏塔塔顶放空调节阀保持开度,避免异味气体在精馏塔顶部长期积累被二甲醚吸收,造成产品异味。

经过近1个月的调整,二甲醚产品异味明显消除。联系二甲醚采购商对经过调整后的二甲醚产品进行质量验收,二甲醚异味、燃烧后气体刺激眼睛现象完全消除。

4 结束语

通过对二甲醚系统的不断摸索,二甲醚产品异味产生的主要因素为含有硫的原料甲醇,其次对催化剂温度的控制,精馏系统温度、压力、回流量的控制均对二甲醚产品产生一定的影响,导致二甲醚产品存在异味。