环己基过氧化氢分解工艺流程的优化

陈 放

(中石化巴陵石油化工有限公司,湖南 岳阳 414014)

环己酮是生产己内酰胺、己二酸、尼龙 6、尼龙66等产品的重要中间原料。目前国内环己酮生产工艺主要有环己烷氧化法和环己烯水合法工艺[1]。其中环己烷氧化法工艺是首先由环己烷氧化生成中间产物环己基过氧化氢(CHHP),然后CHHP再分解生成环己酮和环己醇。CHHP分解反应收率直接影响环己酮装置物耗和生产运行成本。

中石化巴陵石油化工有限公司己内酰胺部环己酮装置采用荷兰DSM公司的无催化氧化、低温分解技术,原设计环己酮生产能力为44 kt/a,后经改造扩产至80 kt/a以上,但是CHHP分解反应收率由89.8%降低至88.0%以下,环己酮收率由82.34%降低至76.87%,酮耗烷由1 041 kg/t升高至1 115 kg/t,装置物耗大幅上升。如何通过工艺优化,提高CHHP分解反应收率来降低生产运行成本,成为公司在同行业竞争中取得优势的紧迫课题[2]。作者分析了80 kt/a环己酮装置CHHP分解工序工艺现状、存在问题及改进措施。根据CHHP分解反应机理对分解反应工艺流程进行优化,分解反应收率得到了明显提高,为同类装置的工艺优化及技术改造提供了技术借鉴。

1 CHHP分解反应机理

CHHP分解反应是环己烷氧化制备环己酮工艺中的一个重要工序,含有CHHP的氧化液在碱性条件下发生催化分解反应,生成环己醇和环己酮及其他副产物。分解工序主要采用低温催化碱性分解、3个搅拌反应釜串联工艺,属非均相催化分解反应[3-5]。

CHHP非均相催化分解反应过程一般包括3个步骤[5-6]:(1)氧化液中的CHHP从环己烷中萃取到无机相碱液中,因CHHP是极性分子且呈酸性,和碱水相中的氢氧根生成水分子,紧接着环己基过氧负离子由于库仑引力很快从环己烷相传质进入碱水相中。(2)碱水相中的环己基过氧负离子在分解反应器中和溶剂水分子及催化剂钴离子、钠离子等发生多次碰撞,生成活化络合物,降低分解反应的活化能,使分解反应的速度进一步得到提高,CHHP在1 μg/g钴离子浓度的碱水相中,分解反应的活化能也降到10 kJ/mol左右。CHHP分解生成环己酮、环己醇,并且放出大量的反应热(250 kJ/mol),分解放出的反应热使系统物料温度上升约30℃,尤其是在分解反应器中,放出的热量使周围的分子活化,如果碱水相中溶解的环己酮含量高,则这些环己酮被激活后, 很容易发生深度氧化反应,生成副产物。(3)生成的环己酮、环己醇从无机相中萃取到有机相环己烷中,由于环己酮、环己醇都带有极性功能团,从无机相萃取到有机相的速度比较缓慢,同时这是一个可逆的过程,最终将达到一个动态的平衡,这一步的传质速度是整个非均相分解反应中速度最慢的一步,环己酮在碱水相中的停留时间越长,则其含量越高,副反应越大,收率越低。

从非均相催化分解反应的反应过程可知,影响CHHP分解反应收率的因素有[7-8]:钴离子的浓度、无机相的碱度、分解反应温度、有机相与无机相之间的传质效果、分解反应停留时间。

2 CHHP分解反应工艺流程及存在的问题

2.1 分解反应3釜串联工艺流程

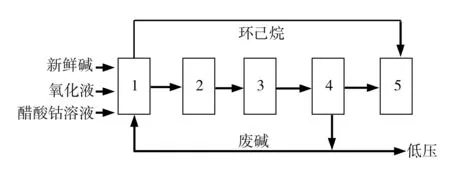

中石化巴陵石油化工有限公司己内酰胺部80 kt/a环己酮装置现有分解反应系统采用3釜串联工艺流程,包括3个串联的搅拌分解反应釜即第一分解反应釜(R5420)、第二分解反应釜(R5421)、第三分解反应釜(R5422),CHHP的分解在R5420、R5421、R5422中完成,分解反应工艺流程见图1。氧化反应器中生成的氧化液冷却后送入分解反应器R5420,R5420中的液体由分解进料泵(P5417)送往R5421、R5422,然后由分解排料泵(P5418)送往废碱分离罐(S5601、S5602、S5608)。在分离罐中依靠重力沉降作用将有机相和无机相分离,在S5601中有一部分被分离下来的废碱液循环回到R5420中,以控制分解反应器中过氧化物选择性分解所需要的有机相和水相的比例为(5~6):1,分离后有机相送往环己烷蒸馏系统进行处理。在R5420中加入少量的醋酸钴和氢氧化钠,以保证CHHP在1 μg/g钴离子浓度和0.75~1.10 mmol/g碱度条件下分解成环己醇、环己酮。搅拌能保证分解反应器中有机相和无机相的充分接触。

图1 CHHP分解反应3釜串联工艺流程Fig.1 Process flow of three-reactor series CHHP decomposition1—分解釜R5420;2—分解釜R5421;3—分解釜R5422;4—分离系统;5—环己烷蒸馏系统

2.2 分解反应系统存在的问题及其原因

现有分解反应系统的3个串联反应釜中, R5420为气液两相,分解反应的第一步和第二步绝大部分是在R5420内发生,而分解反应的第三步主要是在R5421和R5422内进行。当分解反应为传质控制时,第二步的反应速度等于第一步的传质速度而大于第三步的传质速度, 环己酮留在碱水相中,使碱水相中环己酮含量升高,从而使副反应的速度加快、分解反应收率下降。

在实际生产过程中,R5421和R5420的温差在3 ℃以内,而R5422和R5421的温差在1 ℃以内,说明在R5422内基本上没有CHHP的存在。由于R5421和R5422同时起到第三步反应的作用,导致环己醇、环己酮在碱性环境下停留时间长,发生缩合反应,生成副产物,引起分解反应收率下降。

在3釜串联工艺流程中,分解反应工艺条件如下:氧化通气量为11 000~12 000 Nm3/h,循环量为260~270 m3/h,R5420温度为88~92 ℃、碱度为0.9~1.0 mmol/g,分解反应停留时间及各反应釜的分解反应收率见表1。

表1 3釜串联工艺流程各反应釜的分解反应收率Tab.1 Decomposition yield of each reactor in three-reactor series process

从表1可以看出:3釜串联时,CHHP分解反应停留时间为37.66 min;R5420的分解反应收率为86.63%,与R5421的分解反应收率(86.29%)相当,而R5422的分解反应收率只有83.93%。这是因为3个分解反应釜串联时,反应停留时间较长,第三分解反应釜R5422内副反应大幅增加,消耗了一部分环己醇、环己酮生成聚合物,因而分解反应收率较低。

3 工艺流程优化措施及效果

为了减少副反应、提高分解反应收率,对分解反应系统工艺流程进行优化改进,分两步进行:(1)3釜串联流程改2釜串联流程;(2)3釜串联流程改单釜流程。

3.1 3釜串联流程改2釜串联流程

将R5422走旁路切出系统,改3釜串联流程为2釜串联流程,R5420来的物料全部走R5422底部旁路阀,关闭R5422顶部出料管线阀门,停R5422搅拌。

试验条件:氧化通气量为11 000~12 000 Nm3/h,循环量为250~270 m3/h,R5420温度88~94 ℃、碱度0.9~1.0 mmol/g。

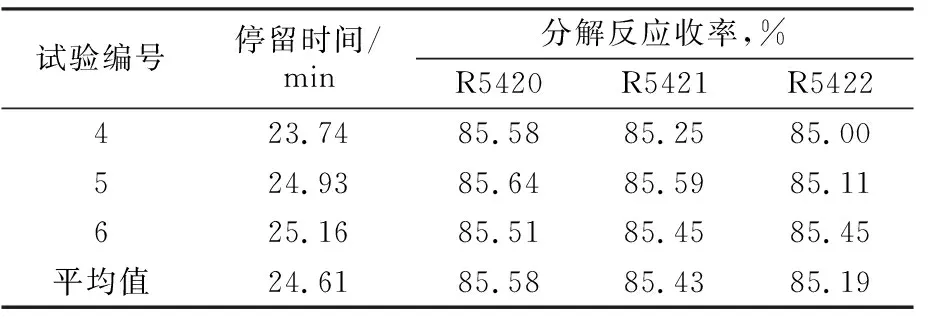

试验期间,各分解反应釜温度受控且以CHHP完全分解为前提。2釜串联流程分解反应停留时间及各反应釜的分解反应收率见表2。

表2 2釜串联流程各反应釜的分解反应收率Tab.2 Decomposition yield of each reactor in two-reactor series process

从表2可以看出:相比3釜串联流程,2釜串联流程的分解反应停留时间减少约1/3,为24.61 min;R5420的分解反应收率为85.58%,较3釜串联流程的86.63%有所下降,但整个分解工序的分解反应收率为85.43%,较3釜串联流程的83.93%提高1%~2%。这说明3釜串联改为2釜串联流程,可减少停留时间,提高分解反应收率。

3.2 3釜串联流程改单釜流程

将R5421和R5422同时走旁路切出系统,改3釜串联流程为单釜流程。从R5420来的物料全部走R5421/R5422底部旁路阀,关闭R5421/R5422顶部出料管线阀门,停搅拌。

试验条件:氧化通气量为11 000~12 000 Nm3/h,循环量为250~270 m3/h,R5420温度88~95 ℃、碱度0.95~1.05 mmol/g。为了保证CHHP完全分解,减少对后续工序的影响,适当提高了第一分解反应釜R5420的釜温和碱度。

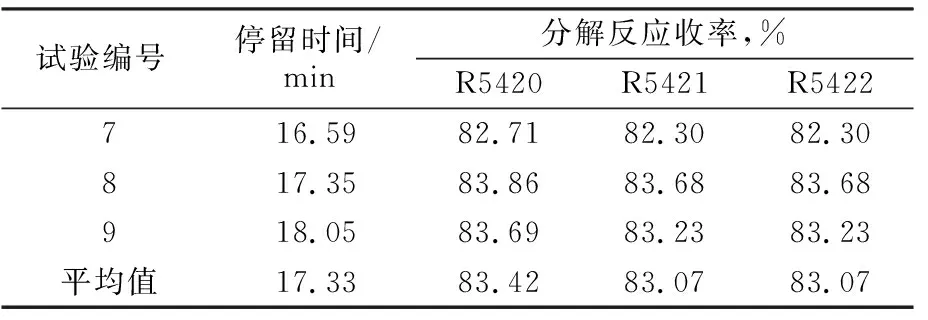

试验期间,各反应釜温度受控且以CHHP完全分解为前提,单釜流程各反应釜的分解反应收率见表3。

表3 单釜流程各反应釜的分解反应收率Tab.3 Decomposition yield in single-reactor series process

从表3可以看出,3釜串联流程改单釜流程后,分解反应停留时间进一步下降至17.33 min,R5420分解反应收率和整个分解反应收率均下降至83%左右。这是因为为了使CHHP完全分解,与改进前相比提高了分解反应的温度和碱度,环己醇、环己酮的缩聚反应增加,R5420分解反应收率和整个分解反应收率均出现不同程度的下降。

上述试验结果表明,CHHP分解反应3釜串联流程改为2釜串联流程,分解反应停留时间减少至23~25 min,分解反应收率提高至85%左右;但改为单釜流程,进一步减少停留时间后,分解反应收率则出现明显下降。因此,CHHP分解反应3釜串联流程改为2釜串联流程,有利于提高分解反应收率,可为同类装置的工艺优化技术改造提供技术支持。

4 结论

a.对于CHHP分解反应,现有的3釜串联工艺流程分解反应收率较低,其原因是分解反应停留时间较长。

b.在通气量11 000~12 000 Nm3/h、循环量250~270 m3/h、R5420温度88~94 ℃、R5420碱度0.9~1.0 mmol/g条件下,改3釜串联工艺流程为2釜串联工艺流程,CHHP分解反应停留时间由37.66 min减少至24.61 min,分解反应收率由83.93%提高至85.43%。

c.在CHHP分解工序,现有3釜串联流程改为2釜串联流程,分解反应停留时间减少,有利于提高分解反应收率。