两种不锈钢在氯化物熔盐环境中的腐蚀行为研究6

*徐贵钰,殷海青,王广乐,祝永强

(青海民族大学化学化工学院,青海,西宁 810007)

我国太阳能开发潜力巨大,充分利用太阳能热 发电是未来有效缓解能源短缺、资源枯竭、环境污染等问题的重要手段之一。在太阳能光热利用的塔式发电系统中,增大传热蓄热介质的工作温度范围对提高系统效率有很大作用[1-3]。目前,在该系统中所用的熔盐相变储能材料主要以硝酸盐熔盐为主,其突出优点是价格低廉、腐蚀性小,在500℃具有很好的物理化学稳定性,但主要缺点是溶解热较小,热导率较低,使用过程中容易出现局部过热的现象,最高使用温度为600℃,不利于提高太阳能热发电系统的热利用效率,这也制约了它的广泛应用[4]。对于传统碳酸盐腐蚀的研究,目前大多集中在700℃以下,而熔盐为了发挥其更好的蓄热效应,往往需要在更高的温度下[5]。氯化物熔盐最高使用温度可达900℃,其作为传热储能介质的经济性优于硝酸盐和碳酸盐,但对太阳能热发电储能系统金属部件的腐蚀程度要严重很多,因此,将氯化物熔盐作为太阳能热发电储热材料,首先要解决其与金属部件的相容性问题[6-10]。马宏芳等研究结果表明金属在碱土金属氯化物熔盐中的腐蚀速度均高于其在碱金属氯化物熔盐中的腐蚀速度[11]。青海省具有丰富的盐湖资源,其中在生产钾肥过程中产生大量的副产品水氯镁石(MgCl2•6H2O),并造成严重的“镁害”[12]。为解决这一环境问题,将废弃水氯镁石资源化利用,考虑将其作为传热蓄热介质为目的,进而研究201 不锈钢和304 不锈钢两种金属在氯化钠(NaCl)、氯化钾(KCl)、六水氯化镁(MgCl2•6H2O)、氯化钙(CaCl2)4 种不同氯化物熔盐中的腐蚀行为。

1 实验部分

1.1 实验试剂与仪器

试剂:六水氯化镁(MgCl2•6H2O,工业级,青海察尔汗盐湖生产)氯化钠(NaCl,AR,天津市恒兴化学试剂厂),氯化钾(KCl,AR,天津市大茂化学试剂厂),无水氯化钙(CaCl2,AR,天津市风船化学试剂厂)

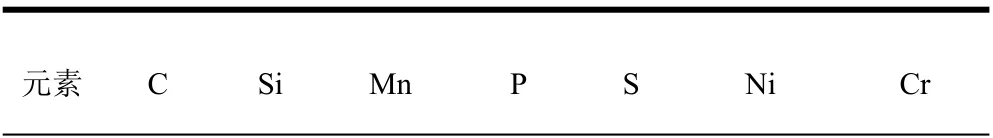

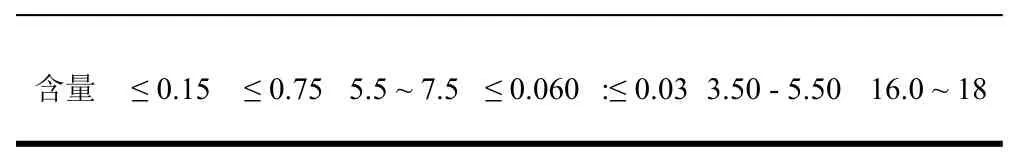

材料:201 不锈钢和304 不锈钢,两种金属的成分见表1 和表2。

表1 201 不锈钢的主要化学成分(质量分数,%)Table 1 Main chemical composition of 201 stainless steel

含量 ≤0.15 ≤0.75 5.5~7.5 ≤0.060 :≤0.03 3.50-5.50 16.0~18

表2 304 不锈钢的主要化学成分(质量分数,%)Table 2 Main chemical composition of 304 stainless steel

主要仪器:电子分析天平(FA1604N,上海精密科学仪器有限公司),超声波清洗机(PS-10A,洁康超声波设备有限公司),箱式电阻炉(SX2-5-12,上海博讯实业有限公司),低真空扫描电子显微镜(JSM-5610LV/INCA 系列,英国牛津仪器公司)。

1.2 样品预处理

熔盐试样预处理:将一定量的NaCl、KCl、MgCl2•6H2O 和CaCl2四种盐分别在表面皿摊开,放入电热鼓风干燥箱恒温干燥24 h,待用。

金属样品预处理:利用激光将201、304 不锈钢样品切割成规格为12 mm×12 mm×2 mm 的待用样品,用400#-1200#的金相砂纸打磨表面及剖面,然后用粒度为3.5 μm 的钻石研磨膏将不锈钢样品抛光,在丙酮、乙醇溶液中超声清洗后吹干备用。

1.3 不锈钢腐蚀性实验

将已干燥好的NaCl、KCl、MgCl2•6H2O、CaCl24 种熔盐分别装入50 mL 的氧化铝坩埚中,然后将已处理好的同一种不锈钢样品分别埋入上述四种熔盐中。然后将坩埚放入箱式电阻炉,逐渐升温至900℃,使金属材料与氯化物熔盐充分接触反应,恒温20 h。在保温过程中,每隔5 h 取出已被腐蚀的不锈钢样品,放至盛有蒸馏水的烧杯中煮沸2 h,用超声波清洗器清洗表面附着物,吹干备用。同一样品按上述操作连续处理4 次,考察金属样品在不同熔盐中因被腐蚀而造成的质量损失,并用低真空扫描电子显微镜分析被腐蚀产物表面形貌。

2 结果与分析

2.1 腐蚀曲线

2.1.1 同一金属材料在不同氯化物熔盐中腐蚀

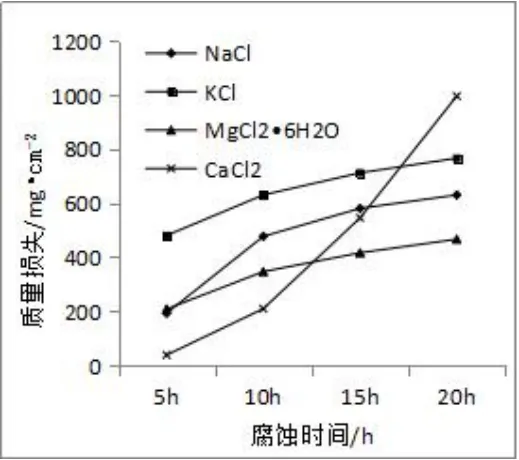

在900℃下,201 不锈钢样品在NaCl、KCl、MgCl2•6H2O、无水CaCl24 种氯化物熔盐中腐蚀20 h后均发生质量亏损,如图1。在腐蚀试验中观察到201不锈钢样品在4种熔盐中腐蚀时尺寸变化很大,表面腐蚀产物发生明显的开裂和剥落,这是造成腐蚀失重的重要原因,腐蚀过程中的质量变化大小可以反映腐蚀速度的快慢。金属样品在CaCl2熔盐中腐蚀时质量亏损最大,金属片表面有严重的开裂和剥落现象,而在NaCl、KCl 和MgCl2•6H2O 熔盐中金属样品尺寸变化较小,表面开裂和剥落程度较轻。201 不锈钢在4 种氯化物熔盐中的腐蚀速度按MgCl2•6H2O、NaCl、KCl、CaCl2顺序依次增大,并且在CaCl2熔盐中质量变化比在碱金属熔盐中明显。金属样品在MgCl2•6H2O 熔盐中腐蚀程度最小,是因为实验中所用的MgCl2•6H2O 中有大量水分,在加热过程中一部分MgCl2•6H2O 受热分解生成HCl 气体和Mg(OH)2固体,从而导致腐蚀程度衰减,金属样品质量损失为最少。

图1 201 不锈钢质量损失Fig.1 Mass loss of 201 stainless steel

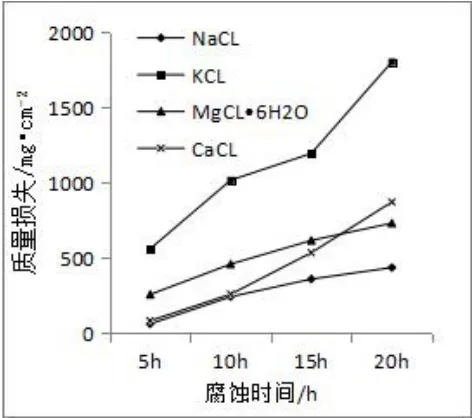

在900℃下,304 不锈钢样品在NaCl、KCl、MgCl2•6H2O、无水CaCl24 种氯化物熔盐中腐蚀20 h后发生质量亏损,如图2。304 不锈钢在KCl 熔盐中腐蚀时样品尺寸变化很大,表面发生了严重的开裂和剥落,质量损失较大;而在NaCl、CaCl2和MgCl2•6H2O 熔盐中样品虽发生了不同程度的质量损失,但相差不大,表面腐蚀产物开裂和剥落程度较轻。304 不锈钢在4 种氯化物熔盐中的腐蚀速度按照NaCl、MgCl2•6H2O、CaCl2、KCl 顺序增大。

图2 304 不锈钢质量损失Fig.2 Mass loss of 304 stainless steel

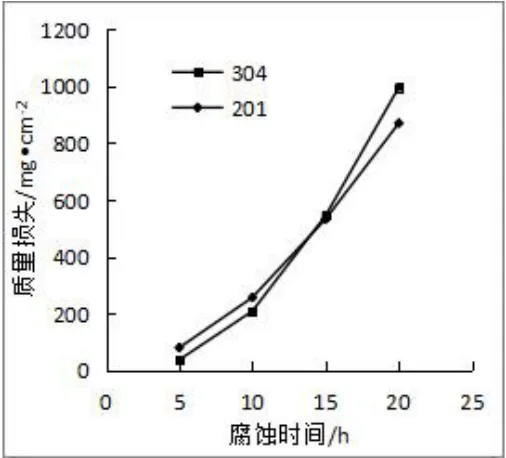

2.1.2 两种金属材料在同一氯化物熔盐中腐蚀

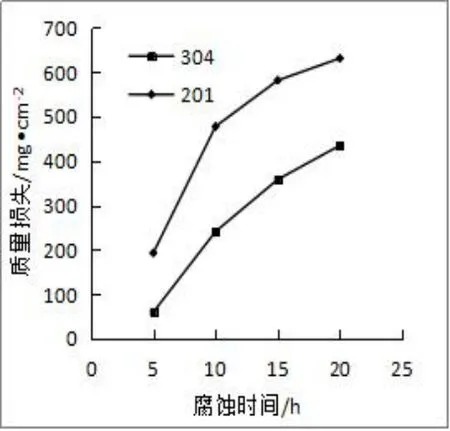

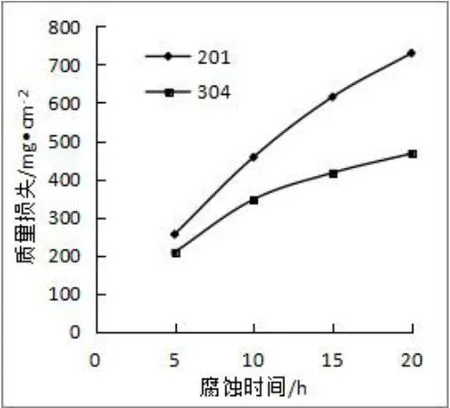

201、304 不锈钢两种样品分别在NaCl、KCl、MgCl2•6H2O、无水CaCl24 种氯化物熔盐中腐蚀20 h后发生质量亏损,并做比较,结果如图3。

图3(a) 在氯化钠熔盐中的质量损失Fig.3(a) Mass loss in sodium chloride molten salt

图3(b) 在氯化钾熔盐中的质量损失Fig.3(b) Mass loss in potassium chloride molten salt

图3(c) 在六水氯化镁熔盐中的质量损失Fig.3(c)Mass loss in magnesium chloride hexahydrate molten salt

图3(d) 在氯化钙熔盐中的质量损失Fig.3(d) Mass loss in molten calcium chloride salt

图3(a)为201 不锈钢与304 不锈钢在氯化钠熔盐中腐蚀20 h 的质量损失比较。氯化钠熔盐中两种金属都有相当严重的腐蚀,在初始的前10 h,两种金属质量损失都很大,随之逐渐减小。这是由于熔盐质量有限,在发生腐蚀过程中消耗了很大一部分氯离子,同时因金属片表面生成的腐蚀产物的阻碍效应,使熔盐和金属样品接触面积大大降低,因而质量损失越来越少。但是在实际太阳能光热发电系统中,由于熔盐的流动性,其腐蚀速率将会大于实验所测得的平均速率,接近于初始腐蚀速率。图3(b)中两种金属在氯化钾熔盐中的腐蚀速率相差很大,尤其在15 h 之后201 的腐蚀速率变化非常大,20 h 之后样品几乎全部被腐蚀完,因而在塔式太阳能光热发电中,吸收塔中单独以氯化钾熔盐做储热介质时,304 不锈钢比201 不锈钢更适合作为耐腐蚀材料。从图3(c)可知,六水氯化镁熔盐中,两种金属在前10 h 中腐蚀速率差别不大,10 h 之后304 不锈钢腐蚀速率略减,而201 不锈钢腐蚀速率越来越来大。图3(d)所示,在开始5 h 内,201和304 质量亏损都不是很大,腐蚀速率明显比较低,随着时间变化两种不锈钢的腐蚀速率越来越快,尤其在15 h 以后腐蚀速率变得更快,所以在氯化钙熔盐中两种金属表面开裂和剥落情况都比较严重,质量损失为最大。决定不锈钢样品在熔盐中腐蚀速率的其中一个重要原因是其表面形成不同氧化膜而受保护程度不同。从两种不锈钢化学成分分析中可知,304 不锈钢中Cr、Ni 含量明显高于201 不锈钢,在腐蚀过程中,304 不锈钢表面生成了更多的Cr2O3和NiGr2O4氧化膜,从而有效降低了其腐蚀程度。因此,304 不锈钢更耐氯化物熔盐腐蚀。

2.2 腐蚀产物形貌分析

2.2.1 未经腐蚀样品形貌

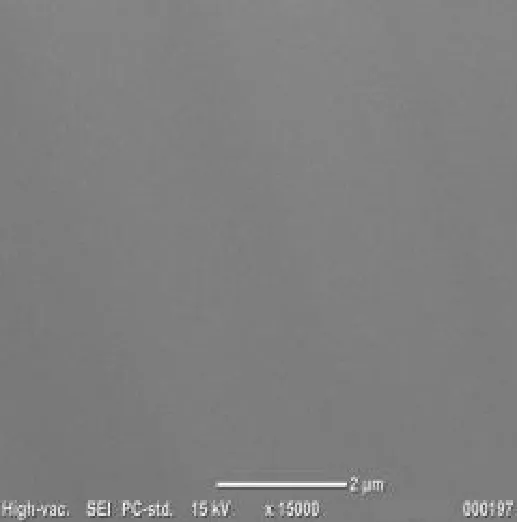

将尺寸规格为12 mm×12 mm×2 mm 的201 不锈钢和304不锈钢样品预处理后对其表面进行SEM表征。金属样品形貌见图4。

图4 未经腐蚀的201 不锈钢样品形貌Fig.4 Morphology of 201 stainless steel samples without corrosion

从图中可以看出,经过预处理之后的201 不锈钢在放大1500 倍后,表面平整光滑,图案清晰。

2.2.2 腐蚀产物形貌

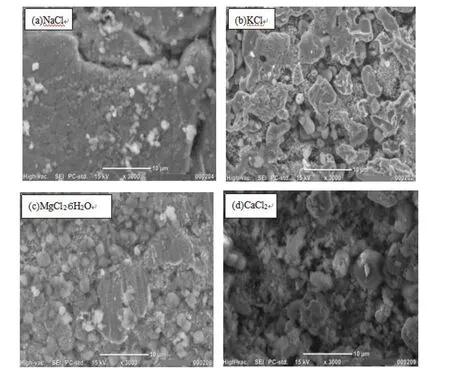

在900℃高温下,201 不锈钢分别在NaCl、KCl、MgCl2•6H2O、无水CaCl24 种氯化物熔盐中腐蚀20 h后的形貌图,如图5 所示。

图5 201 不锈钢腐蚀形貌图Fig.5 Corrosion morphology of 201 stainless steel

分析:图5((a)、(b)、(c)、(d))为201 不锈钢在900℃腐蚀20 h 之后放大3000 倍的腐蚀形貌图。经观察201 不锈钢表面在4 种氯化物熔盐中都发生了明显的变化,形成了黑色的腐蚀层,腐蚀产物都发生了开裂和剥落,在碱土金属氯化物熔盐中的腐蚀程度更大。图2(a),在NaCl 熔盐中201 不锈钢表面出现了2 μm 的裂纹。(b),在KCl 熔盐中这种现象明显扩大到5 μm 左右,并且出现了片状脱落物。(c),MgCl2•6H2O 熔盐中虽有裂纹和片状脱落物,但脱落物变得很小,腐蚀程度不大。(d),CaCl2熔盐中,腐蚀层颜色变得较暗,出现了严重的凹坑,腐蚀层厚度明显增大。由此可知,201 不锈钢在4种熔盐中的腐蚀程度按MgCl2•6H2O、NaCl、KCl、CaCl2依次增大,且在碱土金属CaCl2熔盐中的腐蚀现象比碱金属熔盐中更明显,这与腐蚀曲线分析结果一致。

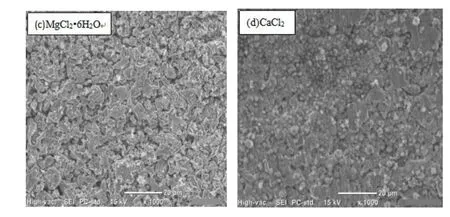

304 不锈钢样品在4 种氯化物熔盐中腐蚀后的形貌图见图6。

图6 304 不锈钢腐蚀形貌Fig.6 Corrosion morphology of.304 stainless steel

图6((a)、(b)、(c)、(d))为304 不锈钢样品在4种氯化物熔盐中腐蚀20 h 后的形貌图。经过肉眼观察,样品在4 种熔盐中均发生了不同程度的腐蚀现象。(a),在NaCl 熔盐中,304 表面出现了3μm 左右的裂纹。(b),在KCl 熔盐中304 不锈钢表面已经遭到严重破坏,腐蚀情况比较严重,一些部位甚至出现了坑洞。(c),MgCl2•6H2O 熔盐中304 不锈钢刚表面裂纹加宽,出现了片状、针状的脱落物,腐蚀情况比起在KCl 熔盐中较轻。(d),在CaCl 熔盐中样品表面出现密密麻麻的脱落物,腐蚀层颜色也比较深。分析可知,304 不锈钢样品在在KCl 熔盐中腐蚀程度最严重,其次是CaCl2,在MgCl2•6H2O、NaCl 熔盐中腐蚀程度较轻,此结果与腐蚀曲线分析结果一致。

3 小结

(1)在4 种氯化物熔盐中,201 不锈钢的腐蚀速度快于304 不锈钢,即304 不锈钢更耐蚀。其主要原因是304 不锈钢中的Cr、Ni 含量较高,在腐蚀过程中其表面生成了更多的Cr2O3和NiCr2O4氧化膜,有效降低了其腐蚀程度。

(2)经腐蚀曲线和腐蚀产物形貌分析,201 不锈钢和304 不锈钢在4 种氯化物熔盐中均有不同程度的腐蚀,但在MgCl2•6H2O 熔盐中的腐蚀程度均较低,即在太阳能光热发电系统中可将MgCl2•6H2O作为传热蓄热介质加以利用,且对不锈钢金属容器腐蚀较小。