WC-12Ni硬质合金粉体粒径及固含量对表面化学镀Ni-MoS2复合层的影响

闫 佳 伟, 姜 淑 文, 王 晋 枝, 柳 鸣

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

WC基硬质合金材料,如WC-Ni、WC-Co等,具有高强度、高硬度、高弹性模量等优异力学性能以及良好的化学稳定性,是优良的耐磨抗蚀防护涂层材料,被广泛应用于金属切削、采矿、石油钻探以及核电等工业领域[1-3]。随着高性能装备技术发展,为适应传统油脂润滑剂不能满足的高温、高速、高压、辐射、真空、重载等苛刻工况的应用需求,添加固体润滑剂制备低摩擦系数的自润滑硬质涂层、提高零件减摩耐磨性能等研究愈发受到重视[4-6]。二硫化钼(MoS2)在真空条件下具有极低的摩擦系数(约0.01),它的层状结构在低剪切应力作用下可以沿分子层断裂形成滑移面,从而在两个相对滑动的表面之间形成润滑膜、降低滑动面之间的摩擦系数和磨损率[7-9],因而作为典型的固体润滑剂被广泛用于制备镍基[10]或MoS2基[11]自润滑复合涂层。

自润滑复合涂层的制备主要包括高温物理方法和低温湿化学法。高温物理方法主要有热喷涂[12-13]和激光熔覆[14-15];低温湿化学法主要包括电镀[16-17]和化学镀[18-19]。相对于低温湿化学法,高温物理法可获得更致密、少缺陷和结合强度高的涂层。高温物理方法制备自润滑复合涂层时,固体润滑剂最常见的掺杂方法有机械混合[12]、喷雾造粒[20]以及化学镀[21-23]等。其中,化学镀共掺方法具有镀层均匀、厚度可控,且不受施镀对象形状限制等优点,能够实现固体润滑剂MoS2在原料粉体中的均匀掺杂。并且,化学镀工艺在原料粉体表面形成的金属基复合包覆层,可有效地抑制固体润滑剂MoS2和硬质相WC在高温制备自润滑复合涂层过程中的氧化脱硫、脱碳行为,减少涂层中W2C、金属钨等缺碳相以及孔隙、裂缝等缺陷,从而提高涂层性能[24]。

本课题组在前期工作中通过化学镀共掺方法成功在商用原始WC-12Ni粉体表面沉积了含有不同浓度MoS2的Ni-MoS2复合层[25],获得适用于超音速火焰喷涂的复合粉体,为制备含固体润滑剂的自润滑热喷涂涂层提供了新途径。已有陶瓷粉体表面化学镀单一Ni或Ni-P层的研究表明,粉体尺寸对包覆镀层的均匀性、覆盖率及结合强度等有显著影响[26-28]。Kilicarslan等[26]在相同条件下对平均粒径为93 μm的粗B4C颗粒和平均粒径为32 μm的细B4C颗粒进行化学镀镍,发现粗颗粒表面能获得更好的镀层质量。Khosroshahi 等[27]发现,相对于平均粒径10 μm的SiC颗粒,在平均粒径80 μm的SiC颗粒表面沉积Ni-P镀层能获得更好的层间均匀性和力学结合。Hajizamani等[28]报道,化学镀镍过程中即使采用相同预处理手段以及相同pH和温度,微细B4C纳米粉体也不能完全被Ni3P层覆盖。目前,对于粉体表面化学镀复合涂层尚无系统研究。本文针对在WC-12Ni粉体表面实现复合Ni-MoS2共沉积体系,研究了粉体粒径及其分布对复合镀层特征的影响规律,通过对商用WC-12Ni 粉体进行筛分,获得不同粒径范围的WC-12Ni粉体进行化学镀获得Ni-MoS2复合包覆,并且调节粉体在镀液中的固含量,探讨了不同粉体粒径、分布及含量对Ni-MoS2复合镀层质量的协同作用机制。

1 实 验

1.1 原料和试剂

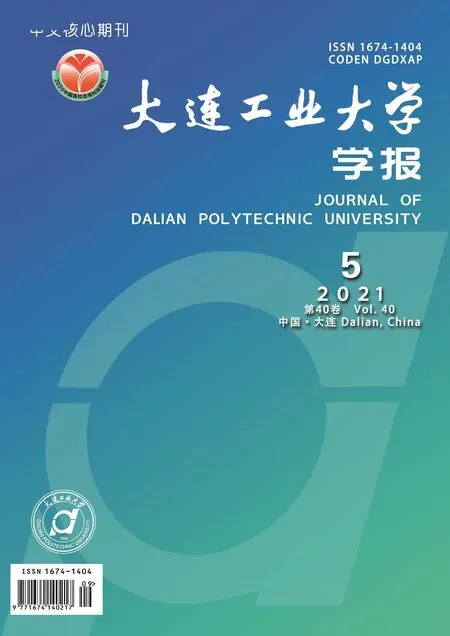

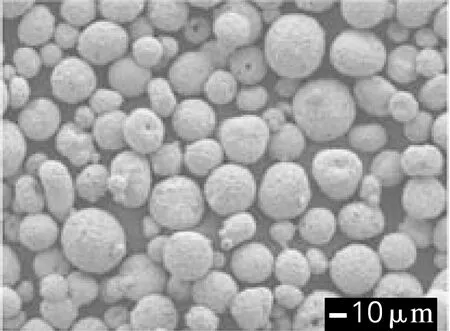

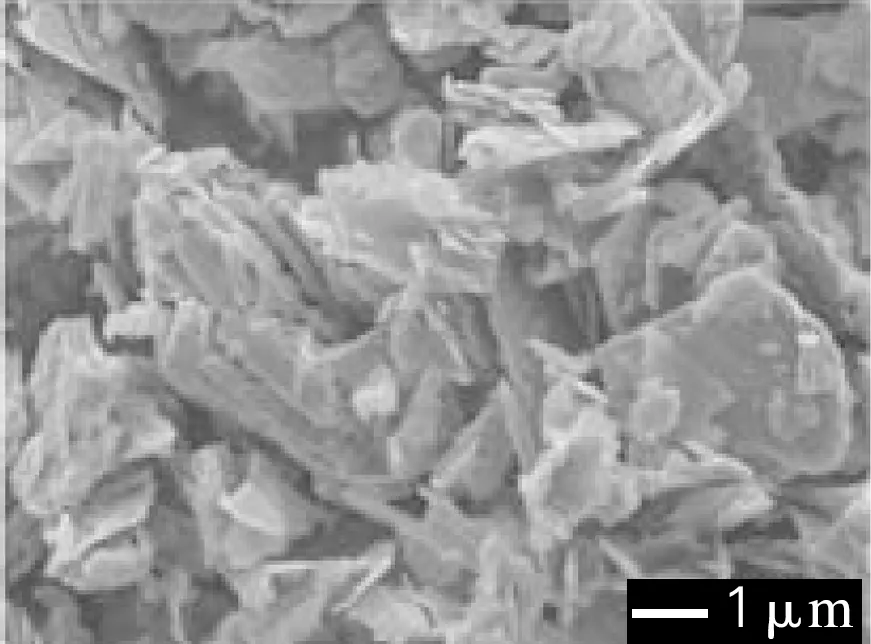

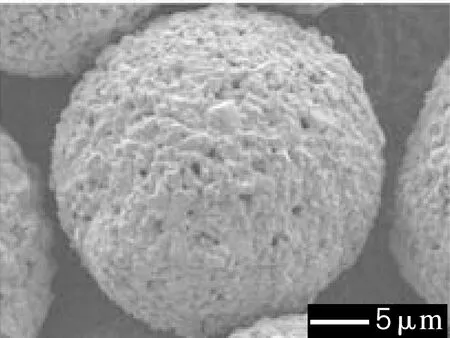

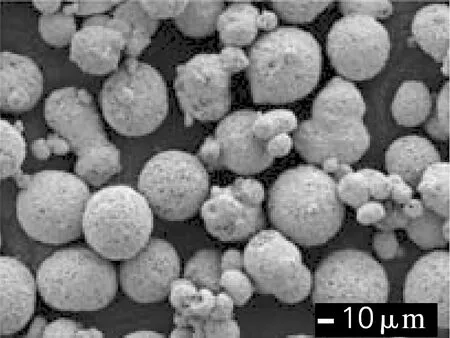

商用球形WC-12Ni粉体,粒径分布为10~40 μm(表面形貌见图1(a)),韦伯斯特贸易公司;纳米MoS2粉体,平均粒径约为50 nm(表面形貌见图1(b)),国药集团化学试剂有限公司;筛分后不同粒径WC-12Ni粉体,粒度分布分别为10~25 μm、25~30 μm和30~40 μm(表面形貌见图1(c)、(d)、(e)、(f));六水合氯化镍(NiCl2·6H2O),分析纯,国药集团化学试剂有限公司;二甲胺基甲硼烷(DMAB),分析纯,上海阿拉丁生化科技股份有限公司。

(a) WC-12Ni(10~40 μm)

(b) 纳米MoS2粉体

(c) WC-12Ni粉体颗粒

(f)WC-12Ni(30~40 μm)

1.2 化学镀Ni-MoS2共沉积

WC-12Ni粉体化学镀前预处理:用丙酮在超声池中对WC-12Ni粉体清洗10 min,以除去粉体中可能存在的有机杂质,再使用去离子水将粉体充分超声清洗后,置于烘箱在120 ℃充分干燥。

称取不同粒度分布的WC-12Ni和纳米MoS2粉体,加到100 mL、质量浓度为75 g/L NiCl2溶液中,制备WC-12Ni固含量为25、75和125 g/L、MoS2固含量为5 g/L的化学镀液。镀液温度85 ℃,1 200 r/min机械搅拌,连续滴加质量浓度为70 g/L 的二甲氨基甲硼烷(DMAB)溶液,直到镀液变为无色。化学镀时间约为20 min。最后,对包覆粉体进行反复清洗,置于85 ℃烘箱中干燥2 h 后进行粉体表征。

1.3 粉体表征

采用场发射扫描电子显微镜(FE-SEM,JSM-7800F),加速电压5 kV,对Ni-MoS2包覆的WC-12Ni粉体的表面形貌进行表征。

采用背散射模式,加速电压10 kV,分析镀覆Ni-MoS2层的复合粉体截面。

加速电压15 kV,对粉体表面元素分布进行表征。

2 结果与讨论

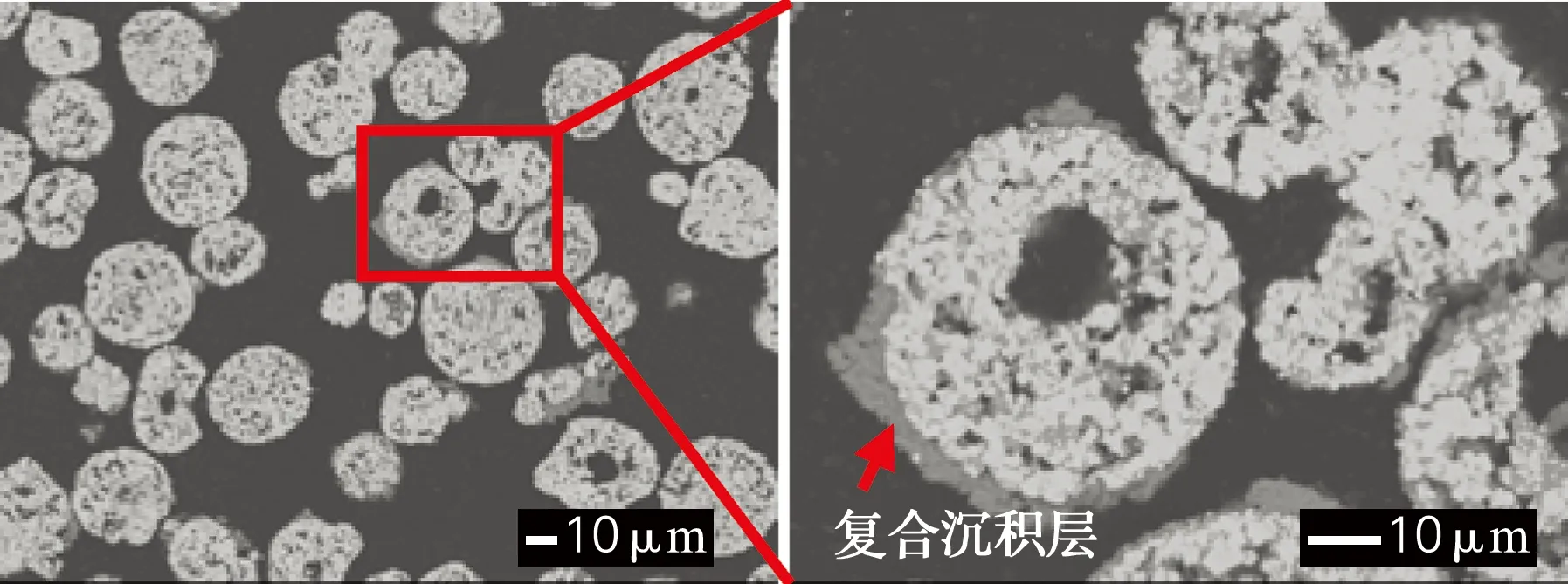

图2为原始WC-12Ni粉体颗粒在经过化学镀Ni-MoS2复合层后的截面SEM背散射图像。可以观察到粉体表面镀覆层很不均匀,仅大颗粒表面局部区域有Ni-MoS2复合层沉积,粒径较小的颗粒表面覆层极薄或没有镀上覆层。

(a) 放大500倍 (b) 放大2 000倍

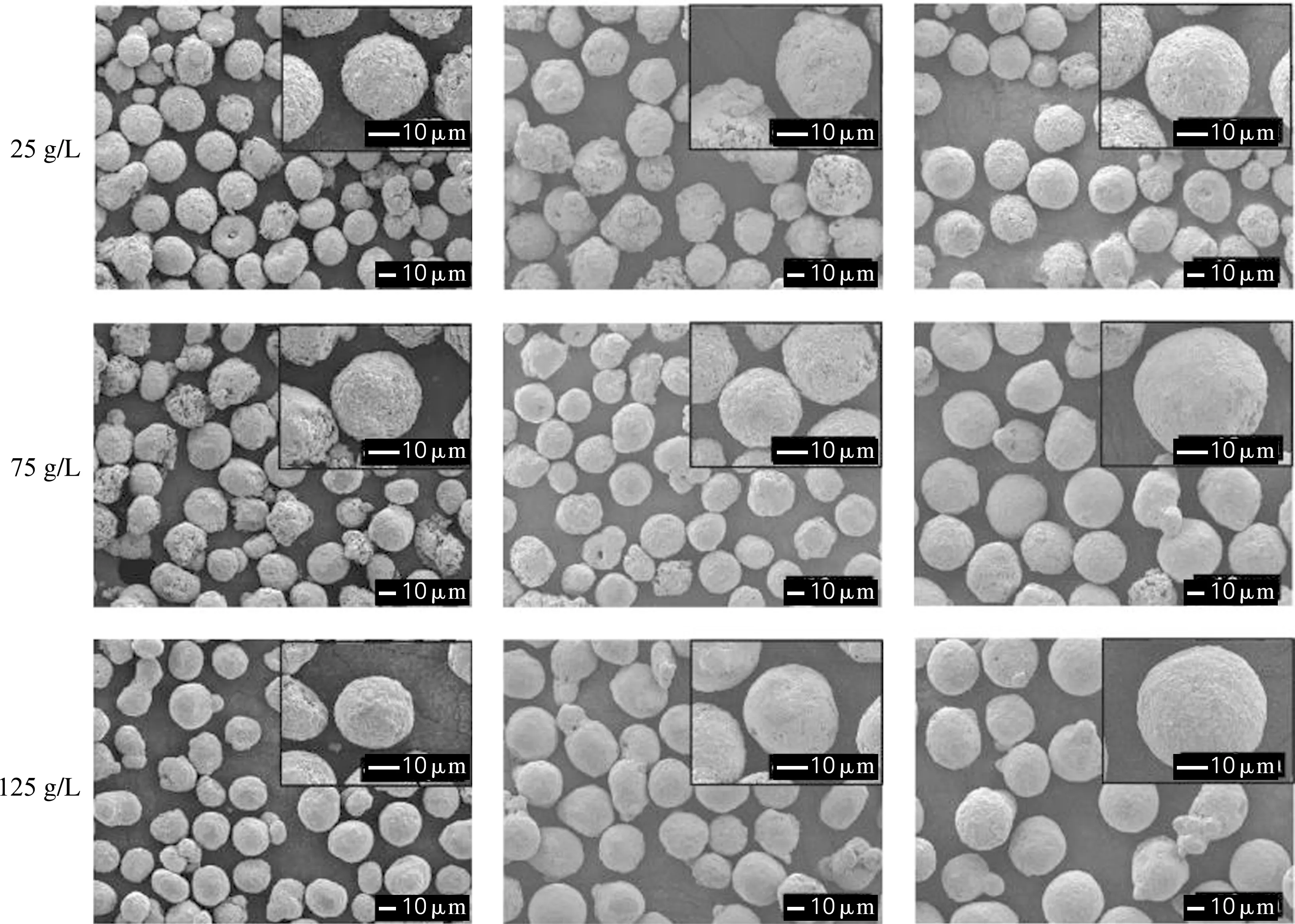

图3为颗粒分级后WC-12Ni粉体在不同固含量条件下化学镀共沉积Ni-MoS2复合层后的表面形貌。在低固含量25 g/L条件下获得的粉体出现不规则和较粗糙表面形貌如图3所示,这是由Ni-MoS2复合层在WC-12Ni颗粒表面不均匀沉积导致的。其表面元素分布如图4所示。Mo元素在颗粒表面不同区域以及不同颗粒表面的分布有较大差异,证明了Ni-MoS2沉积层的不均匀。其中,相对于10~25 μm和25~30 μm粉体,30~40 μm粉体表面获得的覆层更均匀,表面形貌更光滑、Mo元素含量提高。此外,Ni-MoS2包覆WC-12Ni颗粒的表面也有着明显的磨痕,说明在化学镀共沉积过程的强力机械搅拌作用下,颗粒间会发生剧烈的碰撞、摩擦、剪切等交互作用,也会对Ni-MoS2复合镀层在WC-12Ni颗粒表面的沉积产生重要影响。

图3 不同粒径分布的不同固含量WC-12Ni粉体在化学镀Ni-MoS2共沉积后的表面形貌Fig.3 Surface morphology of WC-12Ni powders with different particle size distributions after electrolessco-deposition of Ni-MoS2 at different solid contents

当镀液中WC-12Ni粉体固含量为75 g/L时,其Ni-MoS2共沉积后的表面形貌如图3所示。相比于25 g/L条件下制备的复合粉体,75 g/L条件下获得粉体表面包覆层的均匀性有不同程度改善。其中,粒径为10~25 μm的复合粉体中仍有较多不规则形状的颗粒存在,但随着粉体粒径增加到25~30 μm,不规则形状颗粒数量下降,颗粒表面粗糙度明显降低;当粉体粒径为30~40 μm时,复合粉体中不规则颗粒基本消失,绝大多数颗粒都拥有了光滑致密的表面,说明粉体表面得到完整均匀包覆。这些粉体对应的表面元素分布图像如图5所示,可以观察到Ni以及Mo元素在颗粒表面的分布浓度增加,而且在颗粒表面的不同区域以及不同颗粒表面的分布更加均匀,说明Ni-MoS2在颗粒表面分布的均匀性提高。

当镀液中WC-12Ni粉体固含量为125 g/L时,不同粒径的Ni-MoS2包覆WC-12Ni粉体的表面形貌如图3所示。粉体中不规则形状的颗粒完全消失,绝大部分颗粒表面都拥有了非常光滑和致密的表面,Ni元素和Mo元素在颗粒表面均匀分布,如图6所示。

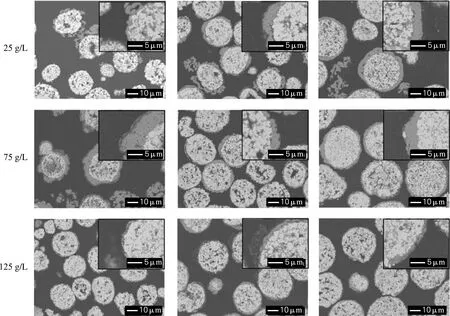

不同粒径的Ni-MoS2包覆WC-12Ni粉体的横截面SEM图像如图7所示。可以清楚地观察到,对25和75 g/L条件下镀覆的10~25 μm粉体如图7所示,只有松散的Ni-MoS2团聚体黏附在其表面,没有形成连续完整的Ni-MoS2复合层;而随着粉体粒径增加到25~30 μm,WC-12Ni颗粒表面获得的Ni-MoS2复合层更加连续完整,但是复合层中仍存在裂纹和孔隙、致密性较差,同一颗粒表面不同区域或者不同颗粒表面Ni-MoS2复合层的厚度差异较大,即在颗粒表面分布不均匀;当粉体粒径增加到30~40 μm时,如图7所示,在各固含量条件下所获得的WC-12Ni颗粒表面复合镀层中孔隙及裂纹都明显减少,同一颗粒表面镀层厚度趋于一致,不同颗粒表面镀层厚度之间的差异也减小,表明Ni-MoS2复合层更加均匀致密。

总体来说,粉体截面形貌虽然由于制样抛磨处理的局限,在揭示粉体表面覆层均匀性方面没有表面形貌结果准确,但在揭示覆层厚度与MoS2分布上有其绝对优势,与粉体表面形貌结果一起揭示出高固含量和较大粉体粒径分布更有利于获得均匀Ni-MoS2覆层的规律。以上3组试样中WC-12Ni粉体表面Ni-MoS2复合层的厚度如图8所示。可见,当镀液中WC-12Ni的固含量较低时,粗颗粒表面复合镀层的厚度更加均匀;随着镀液中WC-12Ni的固含量增加,镀层厚度会有所降低,同时均匀性也增加。

图7 不同粒径分布的不同固含量WC-12Ni粉体在化学镀Ni-MoS2共沉积后的截面SEM图像Fig.7 Cross-section SEM images of WC-12Ni powders with different particle size distributions after electrolessco-deposition of Ni-MoS2 at different solid contents

图9为Ni-MoS2在WC-12Ni粉体表面沉积机制示意图。在化学镀过程中,二价Ni离子被DMAB分子还原为金属Ni沉积在WC-12Ni颗粒表面形成金属Ni层,同时也会沉积在纳米MoS2颗粒表面形成Ni-MoS2团聚体。在搅拌过程中Ni-MoS2团聚体会吸附到WC-12Ni颗粒表面以降低体系自由能,但是Ni-MoS2团聚体与WC-12Ni颗粒之间的结合较弱,形成的复合镀层完整性、致密性以及与颗粒之间的结合性均较差。但是,在强力机械搅拌作用下,WC-12Ni颗粒之间会不断地相互碰撞、剪切和摩擦,从而促进Ni-MoS2镀层的致密化,减少复合镀层中的缺陷,改善镀层与WC-12Ni颗粒表面的机械结合。基于以上原理,增加溶液中WC-12Ni固含量可以大幅提高颗粒间相互碰撞、剪切和摩擦的概率;另一方面,增加粉体颗粒尺寸则能够增强颗粒间相互碰撞、剪切和摩擦的作用。因此,增加WC-12Ni粉体的粒径尺寸和固含量都有利于形成高质量的Ni-MoS2涂层。

3 结 论

研究了WC-12Ni粉体粒径及其在镀液中的固含量对化学镀共沉积Ni-MoS2镀层的完整性、均匀性和致密性的影响。WC-12Ni颗粒在镀液中的相互碰撞、剪切和摩擦直接影响其表面Ni-MoS2复合层的质量。当WC-12Ni粉体在镀液中的固含量增加,不同粒径粉体表面的复合镀层的均匀性、致密性均得到提高;当镀液中WC-12Ni粉体的固含量较低时,只有大尺寸颗粒表面能获得均匀复合镀层,而小尺寸粉体只能部分被完整包覆。因此,为获得均匀Ni-MoS2包覆层,必须结合固含量条件考虑粉体的粒度分布。