某矿区通风系统优化方案研究

聂都超,周国,罗飞跃,瞿睿,周富东

(湖南黄金洞矿业有限责任公司, 湖南 平江市 414500)

1 通风系统现状及问题

某矿区主要开采矿脉为2#脉、3#脉及6#脉,主要用风点位于-100 m中段、-140 m中段、-180 m中段、-220 m中段和-260 m中段。新、老明斜井及措施斜井为进风井,4#明斜井为回风井,通过安装在110 m中段的主扇将污风经4#明斜井抽至地表(155 m标高)。

新、老明斜井新鲜风一部分由2-1盲斜井到6#脉、3#脉和2#脉的-100 m中段,再经-100 m副井将新鲜风送至2#脉的-100 m以下中段用风点;另一部分由3#脉60 m中段盲斜井到2#脉的-100 m中段和3#脉的-60 m中段和-100 m中段,再通过3#脉-100 m盲斜井将新鲜风送至3#脉的-100 m以下各中段用风点。措施斜井新鲜风进入-100 m中段后,一部分送至6#脉;另一部分与新、老明斜井新鲜风汇合后送至2#脉和3#脉各个中段作业点。

由于矿区主扇与通风系统不匹配,并且3#脉没有独立的回风系统,3#脉的污风经自然风压作用进入到2#脉的生产作业点,造成污风串联现象。整个工区的污风由 2#脉深部中段的通风上山以及-180 m盲斜井、0水平盲斜井回风至0水平中段,再依次由110 m盲斜井、4#明斜井排出地表。

通过对矿区井下通风系统现场调查(测定结果见表1),目前矿区通风系统主要存在以下问题。

表1 矿区通风系统风量(风速)测定结果

(1)进风量不足,且未进行分区通风。根据表1可知,目前矿区新、老明斜井和措施斜井总进风量为9.2 m3/s,与根据矿区生产作业计划计算的实际需风量56.62 m3/s相差很大,不能满足矿井安全生产需求。由于矿区主扇与通风系统不匹配,并且3#脉没有独立的回风系统,3#脉的污风经自然风压作用进入到 2#脉的生产作业点,造成污风串联现象。

(2)通风上山不完善,回风井部分断面小且不规整,造成风阻过大。矿区深部某些中段之间的通风上山还未施工,无法形成完整的通风系统,阻碍了污风的排出,易导致炮烟中毒的事故发生。井下某些中段回风井部分实际断面过小,只有2.8 m2;上、下两段风井贯通后,其连结处应做成流线型,实际上未修整巷道;回风井格筛上存在废石,回风平巷垮塌且未及时处理。这些问题导致通风系统局部风阻过大。

(3)井下密闭效果差,存在漏风现象,下部开拓与通风系统不匹配。矿区上中段存在大量采空区,有的采空区密闭效果差,部分新鲜风漏进采空区。部分中段的风门、风窗密闭不合格,存在漏风现象,导致进入工作面的新鲜风流减少,部分采场作业环境差。目前,矿井下部已开拓到-300 m中段,现有通风系统不能服务到所有作业面,导致深部通风困难,对通风安全造成一定的隐患。

综上可知,现有的通风系统不能满足安全生产需求,需对整个通风系统进行优化设计。

2 矿区需风量计算

矿井需风量计算是矿井通风设计的重要内容。矿井通风的目的在于供给矿井必要数量的新鲜空气,以稀释并排除有毒有害气体和粉尘。矿井需风量又是计算矿井通风阻力和选择通风设备基本参数的基础。

根据金属矿山生产的特点,在计算全矿井下开采所需风量时,要根据生产规划指标、开采强度以及其他的相关参数来计算各区所需风量。根据《金属非金属矿山安全规程》要求,风量计算需遵循以下原则。

(1)按井下同时工作的最多人数计算,供风量应不少于每人4 m3/min。

(2)按排尘风速计算,硐室型采场最低风速应不小于0.15 m/s,巷道型采场和掘进巷道应不小于 0.25 m/s;电耙道和二次破碎巷道应不小于 0.5 m/s;箕斗硐室、破碎硐室等作业地点可根据具体条件,在保证作业地点空气中有害物质的接触限值符合规定的前提下,分别采用计算风量的排尘风速。

(3)有柴油设备运行的矿井,按同时作业设备的功率计算风量,应不小于4 m3/(kW·min)。

计算矿井所需的总风量时,除按上述要求计算并取其最大值外,还应将井下不同区域所需的风量进行累计,并加上漏风风量。

根据原则(2)计算回采工作面需风量,矿区回采工作面为巷道型断面,巷道断面一般为2 m×2 m的三心拱类型,取过风断面面积为3.6 m2,根据排尘风速的要求计算单个回采作业面的需风量为:

式中,S为采场内作业地点的过风断面,3.6 m2;V为回采工作面要求的排尘风速,取0.25 m/s。

当井下巷道断面一般为2.2 m×2.2 m的三心拱类型时,取过风断面面积S为4.5 m2,单个掘进工作面的需风量为:

式中,S为掘进工作面作业地点的过风断面,m2;V为掘进工作面要求的排尘风速,取0.25 m/s。

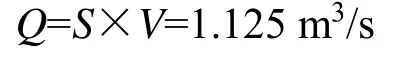

依据矿山现有生产能力及实际矿井需风点,并为今后矿山拓产和深部开采留有余地,复核计算井下需风量。主要包括同时作业的回采掘工作面需风量及掘进工作面需风量。本次设计根据年度矿山生产计划,计算各中段的风量分配,见表2。

表2 矿井各中段风量分配

同时作业回采工作面共24个,掘进工作面共23个,此外井下独立硐室2个。独立硐室需风量共为:

式中,Q1为单个硐室需风量,取2 m3/s;N为硐室数量。

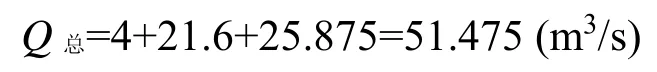

综上可知,矿井总需风量为:

考虑井下漏风,备用系数取 1.1,系统设计总供风量为:

3 通风系统优化方案

通过现场调查和通风测定,两翼风机风压不够,回风井断面小、不规整是通风系统不能满足要求的主要原因。基于矿区原有的2#,3#和6#脉的分区通风方式,将6#脉和3#脉的通风路线做合并规划,充分利用已有巷道等工程,减少新建工程量。本次通风系统优化设计初选两套通风方案,主要工作内容如下。

(1)对通风量重新计算和分配(见表2),重新进行风机选型,根据井下实际情况,安装变频控制器,实现节能目标,并进行网络解算和通风线路优化。

(2)按照优化设计方案的通风线路进行通风系统的布置、掘进和工程量概算。

(3)对通风构筑物如风门、风窗、密闭墙的构筑、完善工作进行布置。

3.1 方案一:2#、3#和6#脉分区通风方案

3#脉生产作业面产生的污风由各中段端部新掘的回风上山依次送到-20 m中段,由-20 m中段的回风道内的风机将污风排至0水平回风中段,再依次由110 m盲斜井、4#明斜井排出地表。2#脉深部(-300 m、-260 m及-220 m中段)产生的污风也是通过各中段端部的回风上山依次排入-180 m中段回风道内,由新设计的风机将污风排至 0水平东盲斜井0水平中段,再依次由110 m盲斜井、4#明斜井排出地表。

3.2 方案二:2#、3#和6#脉分区接力通风方案

采取分区接力风机方式可以弥补主扇风机风压不足,2#脉接力风机拟安装在2#脉-180 m中段回风道,3#脉的接力风机拟安装在3#脉-20 m中段回风道,0水平中段风机拟安装在2#脉0水平中段回风道内,2#脉、3#脉和6#脉的通风路线同方案一。

3.3 通风系统方案比较

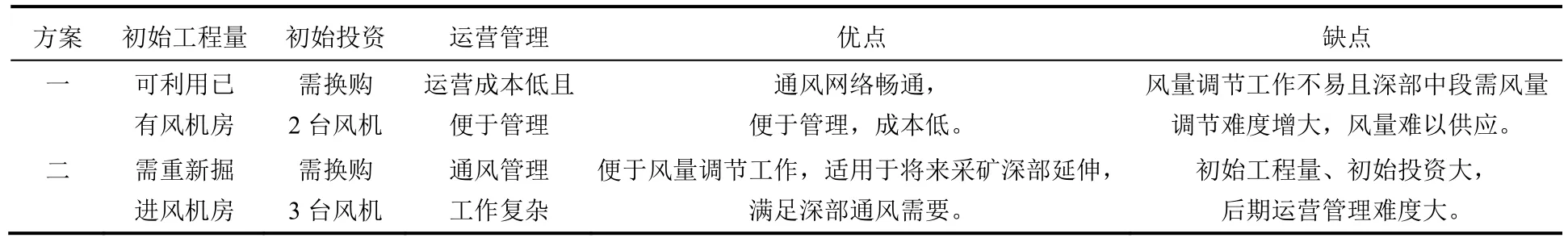

两个方案的综合对比见表3。

表3 通风方案综合对比表

上述两个方案回风路线相同,且通风风路比较畅通。两个方案的主要区别在于风机数量、通风效果和通风管理。方案二采用接力通风方式,较方案一通风调节更为灵活,但需要重新掘进风机硐室,初期工程量和投资都明显大于方案一;方案二相对于方案一多了1台风机运行,后期通风管理工作复杂。结合矿区长远规划,本次优化设计推荐方案二。

4 通风系统详细方案

4.1 矿井风量分配

矿井风量分配见表4。

表4 矿井风量分配/(m3/s)

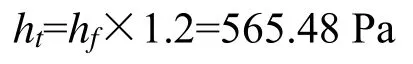

矿井的总阻力按选取的最大阻力线路进行计算,各段巷道摩擦阻力依据公式计算,式中,L为长度,P为坑道周长,a为摩擦阻力系数,S为断面积。计算时不计算局部阻力,只在系统计算中加1.2的系数。

通过实测通风线路各巷道的风阻值、风量及风压,最终计算得出3#脉最大总风压为471.23 Pa,2#脉最大总风压为678.36 Pa,0水平中段最大总风压为623.16 Pa,根据通风线路最大阻力值确定矿井线路总摩擦阻力ht。一般认为,总局部阻力大于总摩擦阻力的10%~20%,因此3#脉通风线路总摩擦阻力为:

2#脉深部风机总摩擦阻力为:

0水平中段风机总摩擦阻力为:

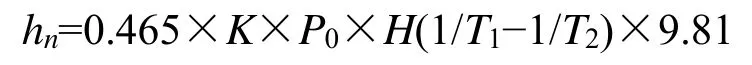

4.2 矿区最大自然风压计算

夏季自然风压与主扇工作方向相反,根据矿山资料,取进风井空气平均温度为303 K、排风井空气平均温度为293 K,按下式计算,

式中,P0为地表大气压力,取760 mmH2O;H为井深,m;T1为入风井平均温度;T为排风井平均温度;K为深度修正系数,1.036。

经计算,3#,2#脉深部自然风压分别为-164.11 Pa,-182.125 Pa。

4.3 矿区通风机选择

4.3.1 风机风量

式中,p为扇风机的风量备用系数(包括井口、反风装置和绕道处的漏风),一般取 1.1;Q′总为矿井要求的合理供风量,m3/s。

计算可得 3#脉风机分配风量 19.55 m3/s,2#脉西翼风机分配风量为33.16 m3/s。

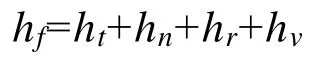

4.3.2 风机风压hf

风机产生的风压不仅要克服矿井总阻力,同时还要克服反向的矿井自然风压,风机标准风压可按照下式计算:

式中,ht为矿井总阻力,Pa;hn为自然风压,Pa;hr为风机装置总阻力,Pa;hv为出口动压损失,Pa。

经计算,3#脉风机、2#脉深部风机、0水平中段风机的标准风压分别为 885.59 Pa、1150.16 Pa、1083.32 Pa。

4.4 风机选择

根据上述风量Qf、风压hf的计算结果,在通风机个体特征曲线中找出相应的工况点(要求工况点落在风机的合理工作区域内,即风机效率在0.6以上),为通风线路重新选择合适的风机型号。

设计风机和安装位置见表5。

表5 设计风机和安装位置

5 结语

矿井通风管理是矿井生产管理的重要内容之一,通风状况的好坏直接影响到井下工人的健康安全、矿井的生产效率和经济效益。做好矿井通风工作,一方面要针对现场实际情况,解决相关的矿井通风技术难题;另一方面要从系统安全角度出发,全面提高通风管理的整体水平。为实现矿井的安全生产,在提高通风技术水平的同时,必须加强矿井通风的管理工作。

矿山目前还未设置独立的通风管理体系,而且由于生产任务紧、人少事多、一人多职、通风专业技术人员出现“断层”等原因,导致了通风管理不到位,通风管理制度不完善等问题。在今后的通风工作中,应根据矿山的实际情况,逐步完善通风管理组织机构和各项通风管理制度,严抓落实,保证通风系统的有效正常运转,彻底改善作业场所的劳动安全卫生条件,保证安全生产。