关于大流量气垫带式输送机技术问题的探讨

◎ 兰晓东

(东莞深赤湾港务有限公司,广东 东莞 523000)

气垫带式输送机又名气垫输送机,是20世纪70年代首先由荷兰研究出的一种新型连续输送设备。我国于20世纪80年代开始引进该技术,80年代中期,我国自行研制的带宽1 m、长97 m的大型试验样机安装于北京矿务局王平村煤矿,从此拉开了气垫输送机在我国推广应用的序幕。

随着全国散粮物流和深加工行业的发展,双气垫皮带输送机在散粮筒仓,特别是港口码头的应用越来越广泛,产能和效率也在逐年增大:从20世纪90年代国内300~500 t·h-1的单气垫输送机到2000—2010年逐渐兴起的1 000 t·h-1的双气垫输送机,再到如今的1 500 t·h-1和2 000 t·h-1的双气垫输送机。本文从某码头采用的进仓系统2 000 t·h-1气垫输送机流量达不到设计标准的问题出发,结合该皮带输送机的现场使用情况,对其可能的原因进行了探讨和分析。

1 主要技术问题

1.1 气垫输送机原理

气垫皮带输送机是薄气膜为传动介质传送输送带及其上物料的输送机[1]。其将输送带与托辊之间的滚筒摩擦变成输送带与盘槽间以空气为介质的流体摩擦,减小了运行阻力,大大降低了能耗,性能稳定的气垫皮带机故障率低,更试用于大型长距离的散粮输送,气垫输送机原理结构见图1[1-2]。

图1 气垫输送机原理结构图

1.2 目前大流量气垫输送机普遍存在3个主要技术问题

大流量气垫输送机普遍存在3个主要技术问题。①很难达到设计流量,一般在1 500 t·h-1左右,浪费了资源,影响了生产效率。②皮带磨边严重。③输送机头部和尾部粉尘大,积尘严重,极易造成火灾事故和粉尘爆炸事故发生。

2 设备故障原因分析

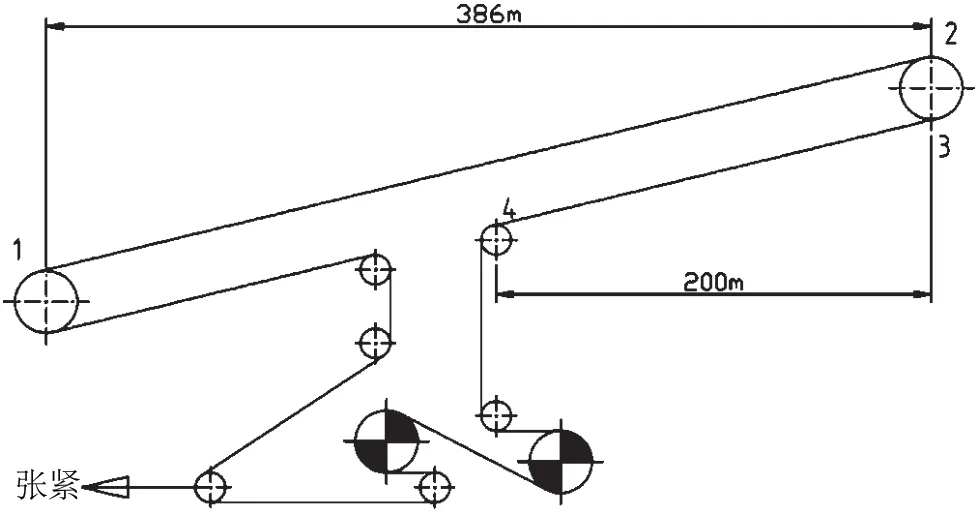

现根据有代表性的某型气垫输送机大样图为例进行分析和计算,其结构如图2所示。设计输送量为2 000 t·h-1,皮带宽度1 800 mm,水平总长386.37 m,提升高度56.2 m,运行速度3.15 m·s-1,驱动功率355 kW×2=710 kW。驱动装置采用双滚筒驱动形式,设置在气垫输送机中部,气垫输送机设置形式见图3。

图2 气垫输送机工艺流程示意图

图3 气垫输送机设置形式图

按双气垫输送机常规的功率计算公式[3-4],此设备的静功率约为450 kW,因此选用710 kW的驱动功率是足够大的。然而该设备在实际运行中出现了最大输送量仅能达到1 500 t·h-1的情况。初步分析认为,此问题主要是由于驱动装置至头部改向滚筒之间的200 m下回程皮带(即图3的3—4段)出现了严重的飘带引起的。

根据以往的气垫输送机使用经验,气垫输送机在空载时易发生飘带现象,因为承载段在没有物料压住的情况下,皮带容易被风机完全吹起,空载阻力反而比重载阻力大[5]。图3的3—4段回程皮带基本等同于设备有200 m长的部分一直处于空载运行状况。3—4段回程皮带张力大于承载段的张力,飘带后皮带容易出现磨边。若下气室完全飘起,风机的风量大部分从下气室泄出,可能会导致上气室供气不足,从而令上部分的承载段无法形成气垫,导致承载段皮带与盘槽压死,加剧皮带磨损,增加运行阻力。

另外,采用中部驱动的方式,头部滚筒受到的总水平力远远大于采用头部驱动的布置方式。按目前710 kW的驱动功率计算,3—4段的水平力约为710 kW/(3.15 m·s-1)=225 kN,头部滚筒受到的总水平力约225 kN×2=450 kN;若采用头部滚筒驱动方式,头部滚筒下部(回程段)的张力约为355 kW/(3.15 m·s-1)=110 kN,头部滚筒上部(承载段)的张力约为225 kN,头部滚筒受到的总水平力约225 kN+110 kN=335 kN,总水平力远小于中部驱动的方式。因此,采用中部驱动的方式,塔架受到的总水平力远大于采用头部驱动的方式。

对于粉尘大的问题,以BC2-2型设备为例,其全程386 m的风机共有9台,但除尘点只有头尾部,中部没有泄气帽或其他的泄气装置,导致绝大部分的风只能从头尾部泄出,造成运行过程粉尘过大,而且尾部设计不合理,容易引起粉尘积累和摩擦起火等安全问题。

3 解决的方案

3.1 回程皮带段单独供风

将3—4段回程皮带的气室单独供风,在气室中间采用隔板使两台风机在供风长度范围内形成一独立的供风段,以减少气流间的冲击及避免因气垫输送机输送距离长而引起的压力损失[4]。风机的压力及流量的配比是保证输送带平稳运行的关键,目前国内风机厂生产的风机是通用型风机,通常选用HYG4-12或HYG6-12型中高压离心风机,该种风机的优点是国内风机厂家均可配套,用户购买配件较方便,但存在风机压力与流量的配比不能满足气垫输送机的运行要求等问题。

3.2 增加泄气阀

头尾部粉尘大和飘带问题是缺少中部的泄气装置造成的。根据计算,气垫输送机在空载运行和重载运行时所需的压力及流量是不一样的,空载时支承输送带所需压力及流量比重载时小,当压力和流量满足空载运行要求,在重载时则会出现拖带现象;若压力和流量满足重载时要求,则空载时会出现飘带现象。为解决该问题,需要每隔18 m在气室中增加一对泄气阀,确保输送带不飘带,也不会产生磨边的现象(图4和图5)。为防止输送带飘带及摩擦气室上盖板,气室盘槽面上边缘距输送带距离L的设定、输送带理论带面距气室盘槽面上边缘距离H的设定均需考虑到输送带产生最大跑偏及空载时均不会擦到上盖板的情况。

图4 原气室截面示意图

图5 改造后气室截面示意图

3.3 改变驱动方式

把驱动的位置改成头部驱动,头部滚筒下部(回程段)的张力总水平力远小于中部驱动的方式,而且改变驱动结构后,减少对11段和4段产生气室的摩擦阻力,避免由于制造和安装的精度原因引起设备运行故障。在进行计算时除考虑气垫输送机正常运行所需功率外,还对设备重载状态下起动所需功率进行计算。考虑气垫输送机正常运行时电动机轴功率,然后计算气垫输送机重载起动时使物料、输送带、托辊及滚筒等装置产生加速度所消耗的附加功率,并考虑电动机转子的转动惯量等参数合计算出起动功率。

3.4 调整带速

将带速由3.15 m·s-1调整为3.5 m·s-1。对于相同宽度的输送机,带速越高,单位面积输送带上的物料就越少,气膜就越厚,摩擦阻力就越小。根据计算并参照国外有关气垫输送机的技术及东莞深赤湾港务有限公司多年来制造气垫输送机的经验,对大输送量的气垫输送机,当输送速度设计选型在3.5 m·s-1以上时,由于输送带单位面积上物料较少,在气室盘槽与输送带之间更宜形成较厚的气膜。经过实践证明和国外文献记载,国外最大的气垫输送机速度常用是3~6 m·s-1,有的已达到了12~15 m·s-1。根据实践经验,只要气膜形成好,气室盘槽制作安装精度高,速度在3.5~5 m·s-1是最经济和节能的。

3.5 改造输送带尾部结构

改造输送机尾部,减少粉尘堆积。气垫输送机都是在靠近尾部的地方进料,进料时容易产生粉尘,为了防止粉尘从气垫输送机尾部溢出,在设计时采用密封罩将整个尾部密封好,并把原来的三托辊过渡改为亚铃型单托辊过渡,防止托辊不转动时检查不到,避免安全隐患。为防止轴承过热引发火灾,将所有托辊、滚筒的轴承座都设置于尾部密封罩的外侧,便于检修和更换。

3.6 改善风量分布

气孔的分布直接关系到输送机的稳定性和可靠性,这需要气垫输送机厂家理论计算、长期测试和经验积累才能够实现。建议对该输送机各分段气室风压进行检测,对空载和重载风压分布不均衡的部位进行改造,通过调整风机位置和改进风机配置等措施逐渐改善输送机各分段的风量分布情况。

3.7 受料和输送角度调整

建议对皮带进料口挡料装置进行改进,保障输送机上部平衡,卸料不产生散料、冲偏等问题,保障受料均匀和平衡。大输送量的气垫输送机,对输送角度也有一定的要求,不建议起升角度超过12°。

4 结论

气垫输送机所在企业根据提出的解决方案对一台气垫输送机设备进行改造,有明显的改善效果,但还需要一段时间来检验。