水泥厂辊压机故障处理分析

代 斌

(西山煤电集团有限公司 西山水泥厂,山西 太原 030000)

0 引言

辊压机是物料粉碎设备,因其粉碎效率高的特点被广泛应用于矿石、钢渣、水泥等领域。在水泥厂的实际运行和维护中发现,辊压机的故障率较高。按照故障发生部位分为电机系统故障、液压系统故障、监控系统故障、机械系统故障等,这些故障影响水泥生产效率,增加了设备维修成本。为了降低辊压机的维修次数,本文针对不同类型的故障,总结了一套以理论为基础的故障处理与维修方法,对实际工作具有指导意义。

1 辊压机工作原理

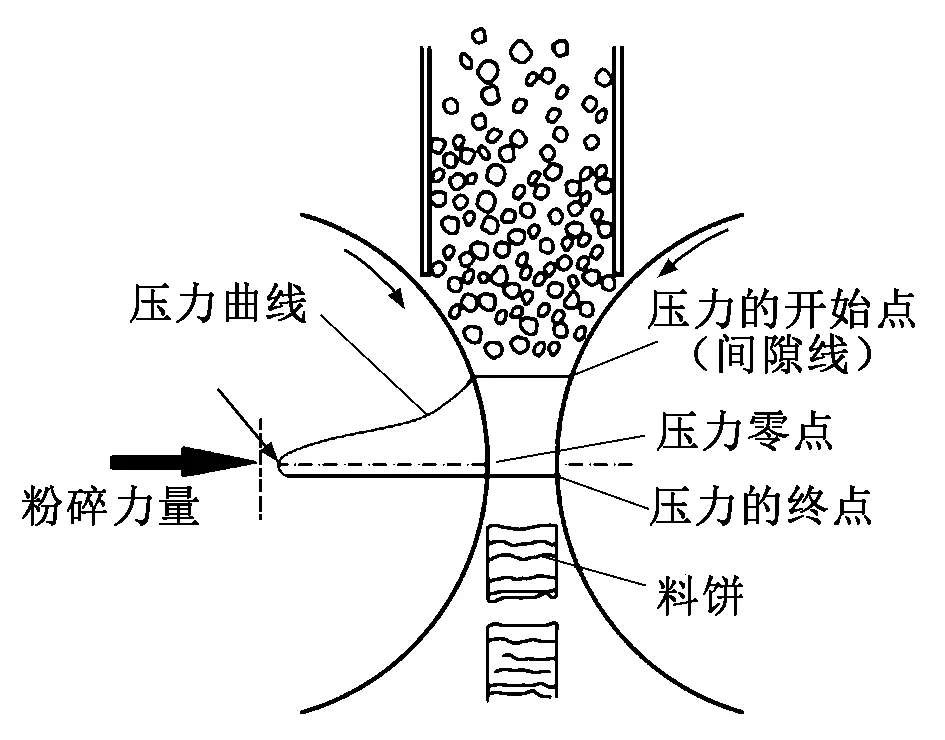

所有的故障处理都必须以理论和设备原理为基础。碾压机工作原理如图1所示,物料从反向旋转的两个辊子之间落下,物料在粉碎力的高压下颗粒减小,在小颗粒物料内部形成细小的微裂纹,这样在物料粉磨时能够节省能耗。粉碎力量来自水平方向,从入料口开始压力达到最大点,物料向下落的过程中压力逐渐减小,到压力零点时,挤压和粉碎力量消失,物料被加工为料饼。

图1 辊压机工作原理示意图

2 电机系统故障

由于辊压机的工作环境恶劣,负载较大,电机的故障率较高。常见的电机故障表现为轴承磨损、绕组温度过高、滑环打火和绝缘磨损等方面。

(1)轴承磨损。相比于静辊轴承,由于动辊在工作中不断调整辊缝,因此动辊输出端轴承的磨损特别显著。因此,应在动辊输出端使用精度高、强度高的耐磨轴承。

(2)滑环打火。滑环打火的原因有很多,如:制成系统中的粉尘堆积在滑环表面;滑环与电刷的有效接触面积缩小;电刷面积裕度小;有的电机采用铜质电刷对滑环的磨损明显。应对措施为:在制成系统中增加除尘装置;对于距离较近的两台电机应进行隔离;增加电刷数量;对于轻微磨损的滑环可以用砂纸打磨处理。

(3)绕组温度过高。对于没有安装绕组温度在线监测的辊压机电机,不能在DCS系统中查看温度信息,长时间运行后绕组温度过高会烧毁电机。应对措施为:在电机上配置温度巡检仪,将监视信号传送至后台,若绕组温度过高时会发出报警。

(4)绝缘磨损。车间内的粉尘进入电机后成为转动部分的磨料,绕组磨损后绝缘被破坏,容易出现绕组短路等故障。应对措施为:增加除尘系统的投入,保持环境清洁;对绝缘受到破坏的绕组,可使用云母自粘合胶带进行缠绕;磨损情况较轻的绕组可用绝缘漆涂刷。

3 液压系统故障

液压系统是辊压机挤压粉碎物料的动力来源,液压系统出现故障会降低粉碎物料的效果,严重时可能对设备安全造成威胁。液压系统的原理如图2所示,在泵站、阀台和油缸三大部分的配合下实现恒压力挤压,挤压过程中辊缝在小范围变化,起到缓冲作用的同时也能保护液压装置。其故障主要有以下几种:

(1)压力保持能力差。当进料阀打开后,投放的物料会形成一股冲力,动辊向后移动时压力升高,但是在动辊向前移动时液压系统不能保持压力;系统不能为液压油泵提供足够的液压油;当辊缝超过预定范围时会导致跳闸停机,主动电机频繁启停会显著增加电能消耗,降低使用寿命。为改善辊压机液压系统的保压能力,可采用的应对措施有:根据相关技术参数改善阀组密封形式,通过安装支撑密封圈将线密封改进为面密封,然后将阀组的设定值复原;改善进料口的机械结构,使进料冲击力减小;调整溢流阀和液压系统的工作压力。

1-空气滤清器;2-高压过滤器;3,5-电磁换向阀;4-压力表;6-球阀;7-压力传感器;8-电磁溢流阀;9-蓄能器;10-直角单向阀;11,12-溢流阀;13-液压泵;14-电动机;15-油缸

(2)油缸漏油。油缸漏油的原因基本上都是由密封引起的,不设回油的单向油缸的内部渗油会在背压力的作用下渗出活塞杆的边沿;油缸中的杂质和碎屑极易磨损密封圈,降低液压系统的保压效果。对于油缸漏油的情况,可采取的处理措施有:在确定油缸安全行程的情况下增加回油口;安装过滤器过滤液压油中的磨屑和杂质,防止磨损密封装置;巡检过程中对回油量和密封状况进行监视。

4 监控系统故障

辊压机的监控软件为西门子WINCC5.0,控制系统为S7-300型PLC,监控系统相当于辊压机的眼睛和大脑,现场出现的故障种类有电磁干扰导致的信号传输失败、通信故障等。辊压机所需要采集的物理量有液压、辊缝、电流、温度等,这些信号都是由专用传感器采集,然后经信号变送器转换为4 mA~20 mA的标准电流信号,PLC的模拟量输入模块接收电流信号后进行运算处理。辊压机的开关量有运行状态、启停按钮等,通过开关量输入模块传入PLC。PLC通过DCS系统与中央控制室相连,操作人员可在远方进行监视和操作。

(1)电磁干扰。工业现场的生产环境比较复杂,一般的信号输入输出模块都由继电器、变送器隔离,防止信号与信号之间的干扰。如果现场测试某些信号传输效果不佳,可检查信号电缆、控制电缆和动力电缆的布线结构,将各类信号单独布线,并留出足够的距离。特别是模拟量信号用电缆,最好使用屏蔽电缆,并做好控制柜接地。

(2)通信故障。信号的传输受到多方面的影响,有些故障案例表明,环境温度低可能导致控制信号偏小,控制系统信号无备妥。应对措施为:定期检查通信系统的电源、环境温度、灯光指示等,保持通信系统工况良好。

5 机械系统故障

(1)轴承过热。辊压机轴承过热是常见的机械故障,其热量的累积来源于两方面:①熟料温度本身较高,叠加了动静辊对其做功的能量,经过金属传导,热量很快集中在轴承底座上;②轴承自身转动摩擦生热。正常情况下,安装在同一个辊子两端的轴承温度应该相差不大,如果出现轴承过热,可采取的措施有:查看液压管路是否有异物堵塞,油缸内的液压油是否污染或液面下降,若有可能对轴承的润滑油及时更换或补充;轴的冷却水管路内会积存水垢,导致冷却效果变差,建议采用除垢剂清洗冷却水管路。

(2)轴承跑内圈。轴承跑内圈的后果较为严重,轻则导致轴承温度升高,严重时会剪断压环螺栓,轴承不能被压紧。出现轴承跑内圈现象后,应当深入分析其产生的原因并对症施治,若是安装时轴和轴承表面存在油污,建议重新安装轴承,在安装前用汽油仔细擦洗内表面,轴承安装的部位应尽可能选择环境条件好的部位。

6 结束语

辊压机是水泥厂最复杂、故障率也较高的设备,本文按照辊压机的组成部分,分析了电机系统、液压系统、监控系统和机械系统的各类常见故障,并给出了相应的处理建议。对于已经发生的故障,应结合实际条件和经验进行维修。在平时的工作中应注重提高辊压机的可靠性,以预防的角度维护辊压机,减少故障停机概率,从而提高水泥厂的经济效益。