基于PLC的灯罩密封自动点胶机的设计

赵 英

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

0 引言

汽车大灯灯罩的密封非常重要,否则雨水或露水进入后会在车灯内形成雾气,严重时会造成线路短路发生火灾。由于灯罩的密封是用密封胶来粘合的,因此灯罩密封点胶是灯罩安装过程中的一个重要环节。灯罩生产规模较大,生产效率的提高具有非常重要的意义,而生产设备自动化水平的高低,在提高生产效率方面起着举足轻重的作用,同时也能有效保证点胶质量,因此,自动化点胶设备具有很大的市场需求。基于对点胶设备的深入调研,结合实际生产中对点胶设备的应用要求,本文设计了基于PLC的灯罩密封自动点胶机。

1 基于PLC的灯罩密封自动点胶机整体结构

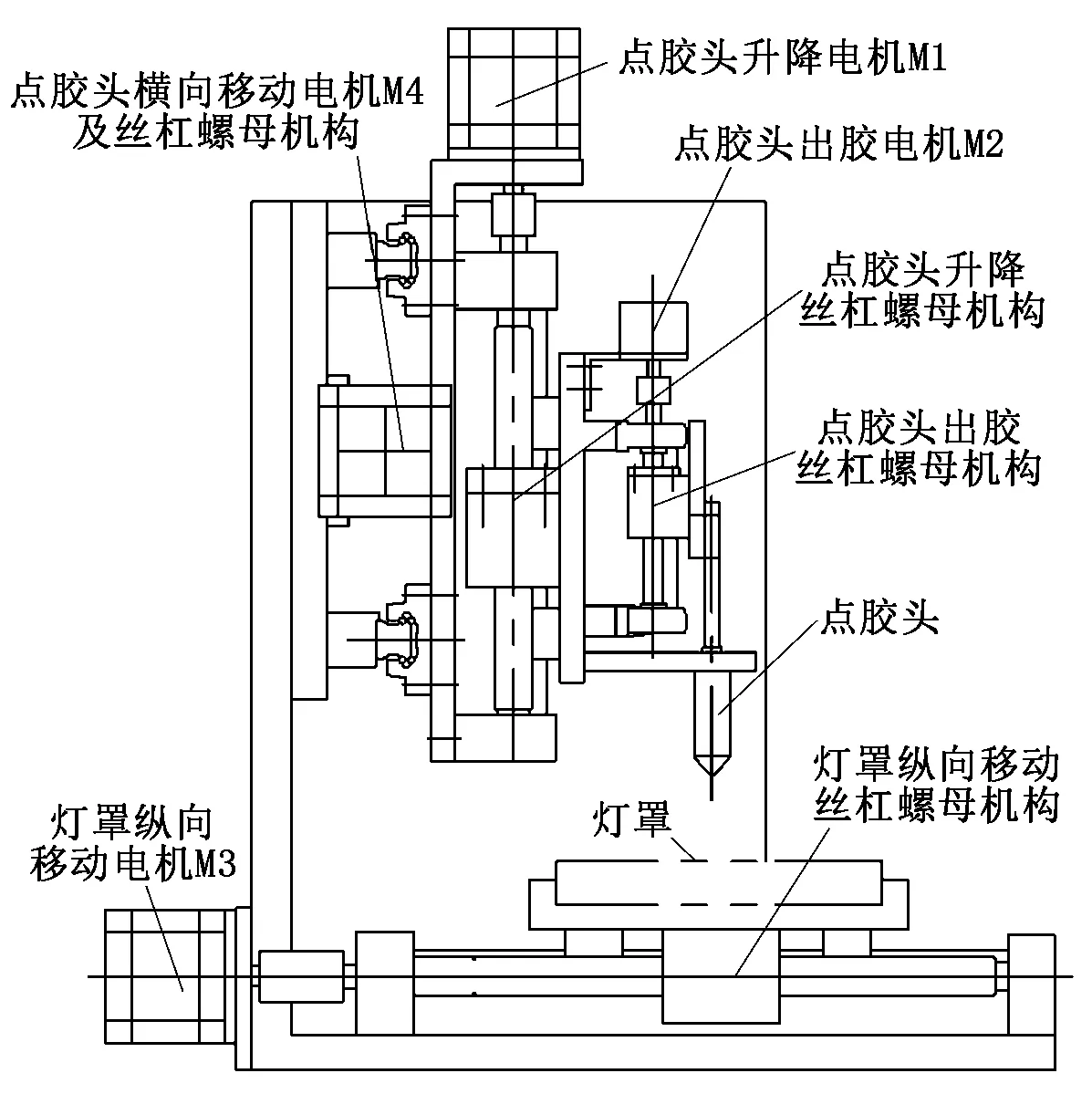

在灯罩密封过程中,需要点胶头与灯罩之间有上下、前后、左右的相对运动以及密封胶的喷涂操作,因此可将灯罩密封自动点胶机划分为点胶头横向移动系统、工作台纵向移动系统、点胶头升降系统、点胶头出胶系统4个部分,其整体结构示意图如图1所示。点胶头横向移动电机、丝杠螺母机构及相配套的导轨和轴承等支撑导向机构构成了点胶头横向移动系统;灯罩纵向移动电机、灯罩纵向移动丝杠螺母机构及相配套的导轨和轴承等支撑导向机构构成了工作台纵向移动系统;点胶头升降电机、点胶头升降丝杠螺母机构及相配套的导轨和轴承等支撑导向机构构成了点胶头升降系统;点胶头、点胶头出胶电机、点胶头出胶丝杠螺母机构及相配套的导轨和轴承等支撑导向机构构成了点胶头出胶系统。

图1 自动点胶机整体结构示意图

灯罩尺寸较小,这一特征决定了运动部件移动距离不大。由于点胶时需要点胶头和灯罩移动,而点胶头和灯罩移动时需控制其速度和位置准确度,所以采用具有定位传动特性的步进电机,而且丝杠螺母传动精度高,传动效率高,保证了较好的工作性能,因此采用丝杠螺母机构实现各个方向的传动。出胶系统也采用丝杠螺母机构,可以实现出胶均匀,而且用丝杠点胶可以避免胶的热胀冷缩,进而使点胶的效果更佳。步进电机和丝杠螺母的选型取决于灯罩和点胶头的移动距离、定位要求及载荷大小,灯罩和点胶头固定在连接于丝杠螺母的滑块上,为减小摩擦阻力提高传动精度,各导轨均采用直线滚动导轨。丝杠传动过程中既受径向力又受轴向力,因此横向移动、纵向移动及升降丝杠的轴承均采用以角接触球轴承和深沟球轴承组合的布局形式。

2 控制系统硬件设计

2.1 控制器的选择

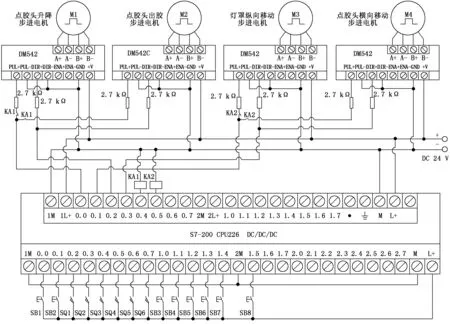

由于PLC可靠性高,功能强,使用方便,能满足绝大多数场合的检测与控制要求,因此将PLC作为自动点胶机控制系统的核心。本控制系统采用西门子公司的S7-200系列PLC(CPU226 DC/DC/DC),系统中有启停按钮及限位开关等输入信号,有步进电机驱动器的高速脉冲、方向控制等输出信号,输入信号和输出信号均为开关量信号,I/O地址分配见表1。点胶头横向移动系统、工作台纵向移动系统、点胶头升降系统、点胶头出胶系统均采用步进电机驱动,需4个高速脉冲口,而CPU226只有2个高速脉冲输出口,又由于点胶头升降与点胶头出胶及点胶头横向移动与工作台纵向移动均分时操作,因此可将点胶头升降电机与点胶头出胶电机共用一个高速脉冲口,而点胶头横向移动电机与工作台纵向移动电机共用另一个高速脉冲口,高速脉冲口的分时切换可由继电器触点实现。控制系统电路图如图2所示。

图2 控制系统电路图

表1 PLC的I/O地址分配

2.2 步进电机的驱动

横向移动、纵向移动和升降运动选用的步进电动机型号均为57HS09的两相混合式步进电机,额定电流为2.5 A,采用DM542型步进电动机驱动器。DM542型驱动器直流20 V~50 V供电,相数为2,分配方式为二相四拍,具有16档细分功能,可通过面板上的拨码开关SW5~SW8进行设置。点胶头出胶选用42BYGH28-401A两相步进电机,额定电流为1.68 A,采用DM542C微型步进电机驱动器,除驱动能力稍弱外,其接线及设置与DM542型步进电动机驱动器相同。

3 控制流程

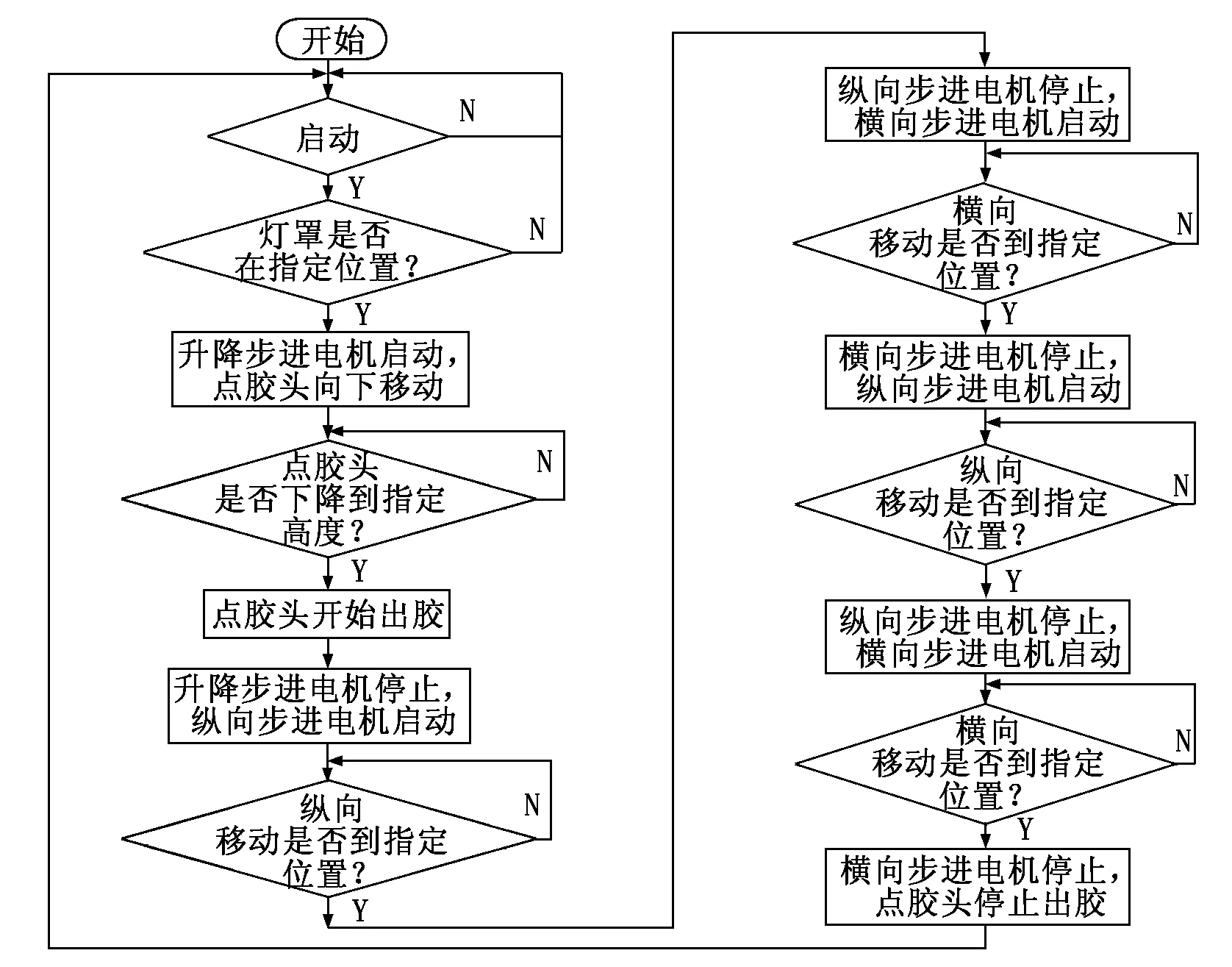

整个点胶过程是从启动信号开始的。启动按钮按下后系统开始自动运行,根据灯罩及点胶头的位置信号判断工作进程,从而控制各电机正反转运行以控制灯罩的纵向运动和点胶头的横向运动、升降运动及点胶头的出胶动作。控制程序流程如图3所示。

图3 控制程序流程

4 结语

本文设计的灯罩密封自动点胶机由于驱动采用步进电机、传动采用丝杠螺母机构、支撑导向采用直线滚动导轨,从而保证了点胶和出胶都很均匀,通过PLC编程可自动实现点胶操作,效率较高,点胶质量好。