铁路敞车车体耐腐蚀性与检修周期适应性分析

史洪斌,刘文胜,陈永东,刘博阳,黄舰波,吴春梅

(1.中车太原机车车辆有限公司,山西 太原 030027;2.宁夏宁东铁路有限公司,宁夏 灵武 750409;3.大连交通大学,辽宁 大连 116028;4.海南铁路有限公司,海南 海口 570032)

0 引言

我国通用货车的运用工况比较恶劣,车体钢结构不仅承受全温域环境下货物摩擦和腐蚀的影响,还要承受装卸机械的磕碰冲击作用,其车体内部的防护涂料在较短的时间内就会遭到损坏,导致货车车体内部快速腐蚀。从2005年开始,我国开始推广70 t级货车,车体通过采用Q450NQR1等高强度耐候钢和减薄板厚的措施来降低自重、提高载重。但是高强度耐候钢的耐腐蚀性能与普通耐候钢相当,在钢结构减薄钢板厚度之后,其耐腐蚀性能相应下降。为研究铁路货车用高强度耐候钢的耐腐蚀性能是否可适应厂修周期要求,中车太原公司牵头对70 t级铁路货车车体的耐腐蚀性能进行了研究,对车体各部位的腐蚀速率进行了检测。

1 我国铁路敞车车体用材料发展概况

我国铁路敞车车体用材料主要经历了钢木混合、碳素钢、低合金钢、耐候钢、高强度耐候钢等几个阶段。我国从20世纪60年代开始仿制耐候钢,1967年首次将其试用于铁路车辆制造。1978年前后开始在铁路敞车车体结构上试用耐大气腐蚀钢,1985年开始应用于铁路货车生产。进入20世纪90年代,成功研制出Cu-P系、Cu-P-RE系和Cu-P-Cr-Ni系列耐候钢,并在铁路敞车上得到广泛应用。耐大气腐蚀钢以09CuPTiRE和09CuPCrNi的铜磷系列钢材为代表,其耐腐蚀性一般是普通碳素结构钢的2倍左右,主要应用于60 t级通用货车。目前,60 t级通用敞车已全面停产。

为满足新型70 t级铁路敞车的轻量化要求,2003年开始在铁路敞车上批量采用屈服强度为400 MPa、450 MPa和500 MPa的高强度耐大气腐蚀钢。

2 我国铁路敞车车体涂料发展概况

由于铁路敞车结构材料和运用工况的变化,对车体涂料的要求也在不断提高。铁路敞车用涂料经历了由低级到高级的发展过程。在涂装工艺方面,新造车辆已广泛使用钢材喷砂(抛丸)预处理技术,并使用预涂底漆作为工序间防锈涂料。

(1)普通酚醛和醇酸类涂料。酚醛防锈漆、酚醛磁漆、醇酸磁漆或醇酸调和漆是20世纪90年代以前的常用产品。当时,我国铁路货车使用与客车相近的涂料,为达到成膜厚度,在工艺上通常需涂装4道,费工费时,寿命低。

(4)水性防腐涂料。水性涂料是一种环保型涂料,美国是最早在金属防护领域推广使用水性漆的国家。目前美国工业防腐中水性涂料使用量已占涂料总量的70%,欧洲各国也大力推广水性涂料,其中丹麦、瑞典等国水性涂料使用量已达到涂料总量的80%以上。我国从20世纪90年代开始在建筑物上大规模推广应用水性涂料,但从2008年开始才陆续在铁路货车上应用水性涂料,最早采用水性涂料的车型是C80B型敞车。

3 我国铁路敞车车体腐蚀情况

我国绝大多数铁路货车车体为耐候钢,从近年来现场调研的情况分析,引起耐候钢墙板、地板和门板腐蚀减薄及穿孔的原因首先是车辆在货物摩擦力和装卸机械的磕碰剐蹭作用下,内部防腐蚀涂层磨损失效,后期在雨水及介质的腐蚀和介质磨损的双重作用下,钢材基体被腐蚀、锈层被破坏导致逐渐减薄直至穿孔。若能首先解决好涂层磨损失效问题,则钢结构腐蚀减薄问题也会迎刃而解。

从2004年开始,铁科院和中车太原公司对铁路敞车钢结构的腐蚀、磨损状况进行了调查,具体情况如下:

3.1 60 t级铁路敞车车体腐蚀情况

2004年10月~12月,铁科院牵头组织各货车工厂对铁路敞车的腐蚀、磨损状况进行了调查,调查对象主要为进行厂修的各型敞车和大秦线在用的运煤专用敞车,主要车型包括C61、C62B、C64通用敞车、C63A型运煤专用敞车等,测量位置多位于或接近车体各部的连接处,所受应力相对较大。

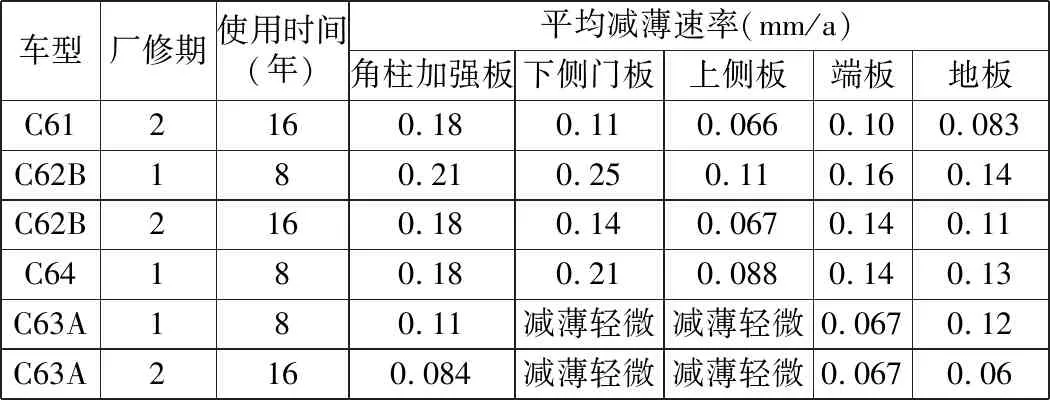

通过对各相关部位钢板残余厚度进行测量,并根据相应部位钢板的原始设计厚度(初始厚度)值和车辆的出厂时间(年限),计算得到了钢材的减薄速率,主要数据见表1。

表1 60 t级各型敞车不同部位钢板平均减薄速率

表1中,下侧门板的检测部位为其中部,其他为从下边缘或地板向上100 mm~150 mm的位置,减薄轻微处未测量具体数值。根据表1数据可以看出:对于60 t级通用敞车,车体钢板(上侧板 、端板、地板及下侧门板)的年平均减薄速率为0.06 mm/a~0.25 mm/a;在第1个厂修时,角柱加强板的平均减薄速率为0.18 mm/a左右,下侧门板的平均减薄速率达0.2 mm/a以上(C61除外),其中C62B下侧门板的减薄速率最高,平均值达到了0.25 mm/a。另外所有测量部位减薄速率的最大值均明显高于平均值,最大达平均值的2倍~5倍。

对于C63A型专用运煤敞车,车体钢板的平均减薄速率比通用敞车要低,角柱加强板和地板在第1个厂修期的减薄速率约为0.11 mm/a~0.12 mm/a,端板和其他部位的减薄则要慢一些。

根据60 t敞车调查数据的统计结果,按平均减薄速率0.25 mm/a计算,第1个厂修(按8年计算)时钢板的总损耗量将达到2.0 mm。如果初始钢板厚度为5 mm,则剩余厚度将只有3 mm,厂修时部分车辆钢板已经需要进行截换。

铁路货车的设计寿命为25年,要求在这一段时间内车体的力学性能可以得到保证,且不需进行钢板截换,但调查数据说明目前60 t级敞车使用的耐候钢材料尚不能满足要求。

3.2 70 t级铁路货车车体腐蚀情况

2019年6月,中车太原机车车辆有限公司开展了铁路货车车体耐腐蚀性能与车辆检修周期适应性研究,对70 t级铁路敞车的腐蚀、磨损状况进行了调查,调查对象主要为进入公司内进行厂修的C70E、C70EH型通用敞车。共统计使用时间8年、达到第1个厂修期的C70E通用敞车184辆,C70EH型通用敞车3辆;每辆车测量10个部件,共76个测量点。这些测量位置多位于各部件的连接处及下部,均为所受应力相对较大位置或者容易发生腐蚀的位置。敞车侧门板、下侧门板的检测部位在其压型部位或下部容易腐蚀的位置;上侧板的检测部位为与侧柱连铁连接处往上300 mm范围;侧柱连铁的检测部位为与侧板连接部位;侧柱加强板、角柱加强板检测部位为与下侧门搭接部位;端板检测部位为下部500 mm范围内的位置;地板检测部位为与侧梁连接的200 mm范围,根据腐蚀情况选取检测点;端梁检测部位为两端与侧梁连接处;侧梁检测部位为侧梁腹板与搭扣座上缘连接处、侧梁与各侧柱的连接处、侧梁与中门柱的连接处。

通过对各相关部位钢板剩余厚度的测量,并根据相应部位钢板的原始设计厚度(初始厚度)值和车辆的出厂时间(年限),计算得到了钢材的减薄速率。187辆C70E(C70EH)型敞车各部位钢材的减薄速率见表2。

表2 C70E型通用敞车不同部位钢板平均减薄速率

根据表2数据可以看出,C70E型通用敞车各部位在第1个厂修时的平均减薄速率:侧板与侧柱连接部位为0.139 mm/a,其余腐蚀不严重部位为0.057 mm/a;侧柱连铁为0.158 mm/a;侧柱加强板、角柱加强板为0.207 mm/a;侧门板为0.157 mm/a;下侧门板为0.176 mm/a;端板与端梁连接部位为0.148 mm/a,其他部位为0.116 mm/a;侧梁与搭扣座上缘连接处为0.057 mm/a,与侧柱连接部位为0.02 mm/a,与中门柱连接部位为0.027 mm/a;端梁为0.024 mm/a;地板为0.15 mm/a。

由以上数据可以看出,C70E型通用敞车部件的平均减薄速率为0.02 mm/a~0.207 mm/a,其中侧柱加强板、角柱加强板的平均减薄速率在0.207 mm/a。另外,所有测量部位减薄速率的最大值均明显高于平均值,最大达平均值的2倍~5倍。

4 70 t级敞车车体的腐蚀部位及原因分析

(1)上侧板的严重腐蚀部位为与侧柱连铁连接处往上300 mm范围处,原因是侧墙板与侧柱连铁的连接处经常产生缝隙腐蚀。侧板其他部位的腐蚀主要是大气腐蚀和机械破损腐蚀。

(2)侧柱的严重腐蚀部位为侧柱与侧梁上翼边连接处,这些部位容易堆积货物且不易卸干净,造成此部位长期受到货物的化学腐蚀。

(3)侧柱加强板和角柱加强板的严重腐蚀部位为与下侧门搭接部位,此位置为门孔周边,除长期受到货物侵蚀外,在开关门时还要承受机械打击和货物冲击,造成化学腐蚀和机械破损腐蚀。

(4)端板严重腐蚀部位在下部500 mm范围内的位置,地板严重腐蚀部位为与侧梁连接的200 mm范围内,这些位置容易堆积煤炭等散粒货物,再加上雨水和冰冻等原因,最后残留在车厢内的货物需要依靠人工机械清除,造成化学腐蚀和机械破损腐蚀。

(5)端梁的严重腐蚀部位为与侧梁连接处,容易形成缝隙腐蚀。

(6)侧梁的严重腐蚀部位为侧梁腹板与搭扣座上缘连接处、侧梁与各侧柱的连接处、侧梁与中门柱的连接处,这些连接处容易形成缝隙腐蚀。

5 70 t级通用敞车车体耐腐蚀性与检修周期的适应性分析

70 t级通用敞车的厂修期为8年,使用寿命为25年。在第1个厂修时,从最大腐蚀深度比例来看,与侧柱连铁连接处上侧板为36.6%,侧柱加强板为45%,侧门板为52.5%,下侧门板为38.5%,端板为62.5%,地板为47.5%,均已超过厂修限度,说明厂修时上侧板、侧柱加强板、角柱加强板、侧门板、下侧门板、端板、地板的部分地方腐蚀深度大于30%,需要截换。尤其是侧柱加强板、门板、地板的平均腐蚀深度和最大腐蚀深度均高于其他部件,需要截换和更换的比例较大。

根据以上数据,70 t级通用敞车在第1个厂修时车体部分结构需要截换,截换的部件及数量较多。这和车辆所装载的货物、使用频率及车体结构都有关系,敞车容易腐蚀的地方均位于各部件连接处和车体下部,这些地方容易积聚货物和雨水,造成长期的化学腐蚀;另外容易腐蚀的地方位于人工或机械装卸作业磕碰的部位,因表面防护涂料破损起不到有效防护作用。所以目前70 t级通用敞车车体耐腐蚀性与检修周期不适应。