标准动车组车轮断裂韧性试样加工及试验

穆 伟

(太原重工轨道交通设备有限公司,山西 太原 030032)

0 引言

车轮作为标准动车组的关键行走零部件,直接关系到动车的运行质量和安全。车轮在使用过程中可能产生疲劳裂纹,在其承受外部循环载荷时,裂纹尖端会产生应力集中进而导致裂纹扩展而断裂。断裂韧性是表征材料阻止裂纹扩展能力的重要指标,如果材料断裂韧性很好,就能使裂纹尖端的集中应力得到充分松弛,避免脆性开裂。中国铁路总公司发布的Q/CR 638-2018《动车组车轮标准》第4.7条明确规定动车组车轮必须进行轮辋断裂韧性试验,采用标准GB/T 4161-2007中切口尖端角度为90°的山形缺口CT30试样,D2材质车轮的断裂韧性KQ平均值≥70 MPa·m1/2,任一试样的KQ≥60 MPa·m1/2[1]。而断裂韧性试样加工的质量直接关系到试验结果的准确性和可靠性,本文将从断裂韧性试样结构尺寸特征、试样加工、试验过程三个方面综合阐述标准动车组车轮断裂韧性试样的加工及试验方法。

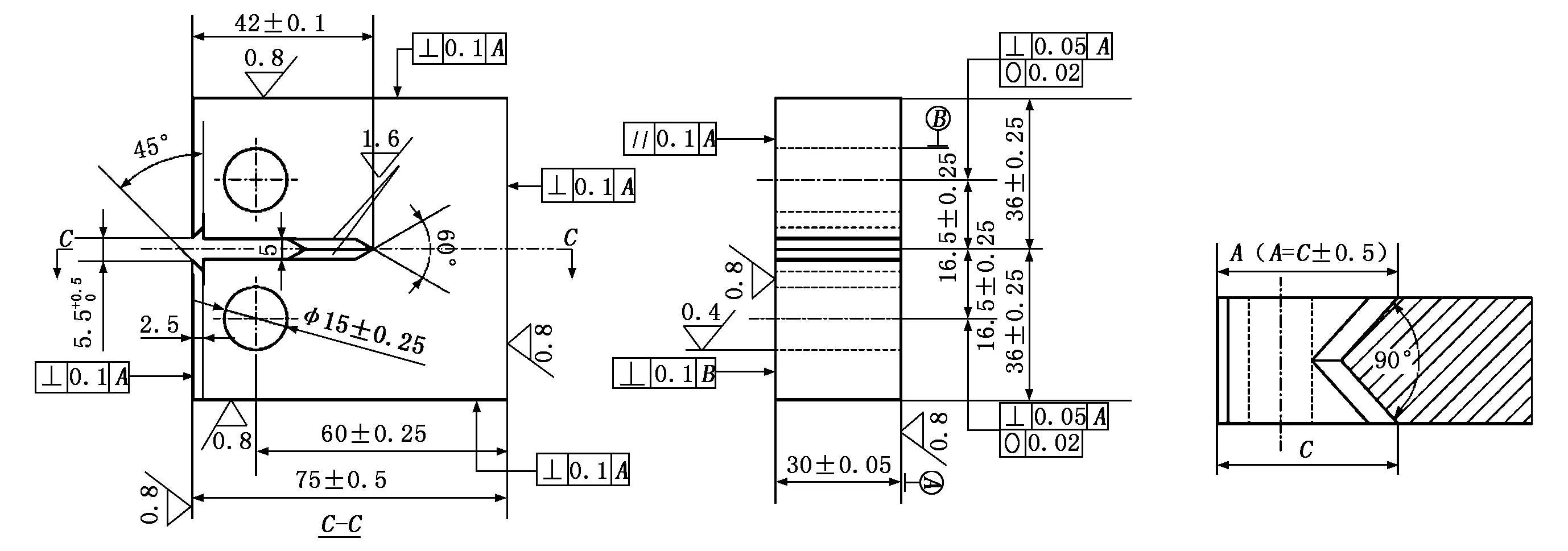

1 断裂韧性试样结构及尺寸

标准动车组车轮CT30断裂韧性试样结构及尺寸如图1所示。CT30断裂韧性试样主要技术参数如下:材质为D2,表面硬度为HB 265~ HB 302,整体尺寸为75±0.5 mm×30±0.05 mm×72±0.5 mm,相邻面垂直度≤0.1 mm,相对面平行度≤0.1 mm,表面粗糙度要求Ra0.8;对称加工2×Φ15 mm通孔,用于安装销轴与试验机U形钩连接,位置度≤0.25 mm,轴线平行度≤0.1 mm;通孔中间位置加工有山形缺口,缺口角度为60°,尖端角度为90°,且缺口顶部加工有刀口,用于安装引伸计,以输出记录缺口嘴两侧精确定位的相对位移。

图1 标准动车组车轮 CT30断裂韧性试样结构及尺寸

2 断裂韧性试样加工

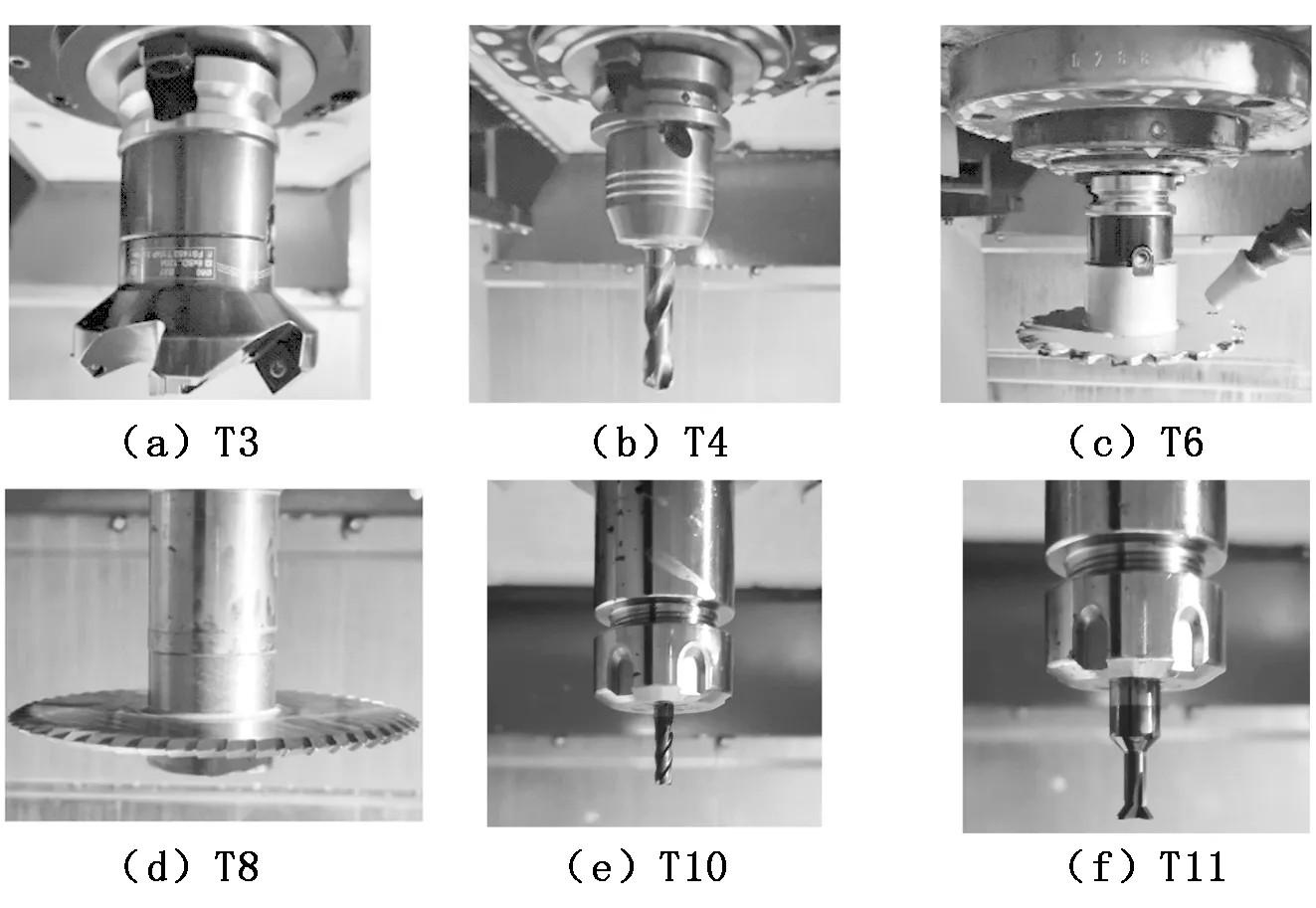

CT30断裂韧性试样加工主要经过铣削平面→钻削通孔→铣削山形缺口→铣削刀口(燕尾槽)四大工序,每道工序又包含若干子工序。加工设备为三轴数控钻铣加工中心,数控系统为FANUC,使用刀具分别为T3:Φ80 mm面铣刀、T4:Φ15 mm钻头、T6:Φ150 mm开槽刀、T8:Φ130 mm×60°开槽刀、T10:Φ5.5 mm立铣刀、T11:燕尾槽成型铣刀。各刀具实物如图2所示。

图2 刀具实物

(1)使用Φ80 mm面铣刀T3对试样毛坯的6个平面进行铣削加工至尺寸75±0.5 mm×30±0.05 mm×72±0.5 mm,加工后表面粗糙度要求不大于Ra0.8,加工参数设置为主轴转速650 r/min~800 r/min,粗铣进给速度为400 mm/min~500 mm/min,精铣进给速度为200 mm/min~300 mm/min。其中试样标识面在铣削加工之前使用激光打印机将标识转移到待开槽面,标识转移过程中字头朝向须始终保持一致,以保证试验时裂纹扩展的区域与标准中要求的车轮试验区域一致。加工完成后使用卡尺及外径千分尺测量试样尺寸,并使用粗糙度仪检测加工表面粗糙度,合格后进行下一步加工。

(2)使用Φ15 mm钻头T4对试样进行钻削加工,钻孔位置靠近标识面,加工参数设置为主轴转速1 400 r/min~1 600 r/min、切削进给速度90 mm/min~110 mm/min,加工完成后使用卡尺测量钻孔直径及位置尺寸,合格后进行下一步加工;接着使用Φ150 mm开槽刀T6在标识面中间位置粗铣开槽,加工参数设置为主轴转速150 r/min~170 r/min、切削进给速度110 mm/min~130 mm/min,过程中开槽刀绕工件作圆弧循环铣削;之后换用Φ130 mm×60°开槽刀T8精铣山形缺口,加工参数设置为主轴转速160 r/min~180 r/min、切削进给速度90 mm/min~110 mm/min。钻孔与开槽后试样实物如图3所示。加工完成后吹扫槽内铁屑,使用卡尺测量山形缺口相关尺寸。

图3 钻孔与开槽后试样实物

(3)使用Φ5.5 mm立铣刀T10粗铣刀口,加工时调转工件使缺口朝上装夹,加工参数设置为主轴转速4 400 r/min~4 700 r/min、切削进给速度330 mm/min~360 mm/min;接着换用燕尾槽成型铣刀T11精铣刀口,加工参数设置为主轴转速2 350 r/min~2 500 r/min、切削进给速度130 mm/min~160 mm/min。加工完成后的试样实物如图4所示。

图4 加工完成后试样实物 图5 断裂韧性试验过程

3 断裂韧性试验

断裂韧性试验原理为使用预制疲劳裂纹试样通过测量其试验过程中力-位移以测定金属的断裂韧性KQ,该值表征了在严格拉伸力约束下有尖端裂纹存在时材料的断裂抗力,通常情况代表了试验温度下断裂韧度的下限值。

试验时首先将断裂韧性试样通过销轴与试验机的上下U形钩连接,然后将引伸计安装于试样刀口部位,其中试验机力传感器与引伸计试验前需按GB/T 4161-2007中的相关规定进行校验和标定。试验过程中试样加载速率应使应力强度因子增加的速率在0.5 MPa ·m1/2/s~3.0 MPa· m1/2/s范围内,一直进行到试样所受力不再增加为止。使用计算机采集系统通过数据缩减程序确定FQ(试样受力条件值,具体计算方法见GB/T 4161-2007第10条规定)和Fmax(试样受力最大值),并计算比值Fmax/FQ[2],若比值≤1.1,则按照GB/T 4161-2007附录B或附录C中的规定计算KQ;若比值>1.1,则该试验不是有效的断裂韧性试验。断裂韧性试验过程如图5所示。

按照上述试样加工和试验方法对10个批次的D2材质动车车轮进行了断裂韧性试样加工和试验,60个试样的试验结果KQ值均大于60 MPa·m1/2,平均值大于70 MPa·m1/2,满足标准要求。

4 结论

(1)按照本加工方法加工的断裂韧性试样经试验结果稳定,试样加工质量良好,能够满足生产需要。

(2)加工过程中试样的标识转移十分重要,是保证试验中裂纹扩展区域与车轮试验区域一致的关键。

(3)现有机床工装虽能保证加工精度,但每道工序需重复装夹找正,效率较低,后期将通过改进工装及加工方法,减少重复装夹找正次数,提高加工效率。