6.2 m大采高支架顶梁结构优化设计

崔贝贝

(晋能控股装备制造集团 金鼎公司,山西 晋城 048006)

0 引言

6.2 m大采高液压支架作为一款较成熟产品,长期以来受到用户的一致好评,但是随着煤矿开采向绿色、安全、高效化发展,对原有6.2 m大采高支架也提出了更高的要求。通过多方调研,其存在的主要问题有:

(1)为了保证支架顶梁前端不被采煤机割到,通常要预留一定的安全距离,但由于大采高工作面采高较大,割煤后拉架速度较慢,导致空顶距过大,存在一定的片帮冒顶风险。

(2)由于煤泥、煤灰等小颗粒物会随着伸缩梁不断收回而进入顶梁前端内部,时间一长就会积煤、挤死,致使伸缩梁出现别卡、卡死以及收不回等现象,严重影响生产。

(3)由于支架护帮在割煤后要及时打出支撑煤帮,受力较大,导致一级护帮千斤时有损坏、护帮千斤与托梁铰接销时有变形,更换千斤和铰接销时,受托梁限位影响,必须将护帮打出一部分,伸到前端,漏出销孔才可以取销,这样既不安全还效率极低。

基于以上问题,经过认真分析,现对6.2 m大采高支架顶梁结构进行优化设计。

1 问题原因剖析与设计思路

1.1 割煤后空顶距过大问题

针对采煤工作面割煤后空顶距较大问题,通常采用以下两种解决方案:

(1)采煤后快速拉架,及时消除空顶距,进行有效支护。但是这种方案适合轻型支架,中薄煤层,对于大采高工作面,由于支架调高范围大、移架速度慢,因而很难实现及时支护,所以排除这一方案。

(2)在顶梁前端增设足够长度和强度的伸缩护帮机构,割煤后可以迅速打出伸缩护帮,代替顶梁进行临时支护。6.2 m大采高支架本身带有伸缩护帮机构,但目前顶梁结构使其伸出长度较短,不能满足支护需求,所以考虑重新设计顶梁,通过优化顶梁结构,增加伸缩梁可伸长度,进而保证伸缩梁可以深入到煤壁线之前进行及时支护,消除空顶距。

1.2 伸缩梁卡死、收不回问题

由于井下特殊的地质条件,在伸缩梁不断打出、收回的工作过程中,不可避免地会将煤泥、煤灰带入顶梁内部,时间越长,积煤越严重,最终影响伸缩梁的正常工作。虽然带伸缩梁结构的顶梁盖板处均留有放煤口,但是由于顶梁是主要承载部件,为保强度,一般都不会留太多或者较大放煤孔,这一矛盾目前也是行业难题,因此考虑从两方面入手,一方面是增加清煤孔设计,另一方面考虑增加强度,通过两方面结合破解这一难题。

1.3 一级护帮千斤铰接销取销困难问题

6.2 m大采高支架由于采高较大,所以配备“伸缩梁+托梁+二级护帮”结构型式,为保证正常过机空间,所以伸缩护帮机构限制较多,结构较复杂,更换千斤和铰接销只能打出一部分后取销,为快速安全取销、更换千斤,考虑通过模拟千斤不受力状态位置,优化前端结构,增设取销孔,进而解决此问题。

2 具体设计方案

根据上述分析,本次设计采取先整体后局部、先内部后外部的思路,分别从顶梁整体和具体部位着手进行设计。

2.1 顶梁整体结构设计

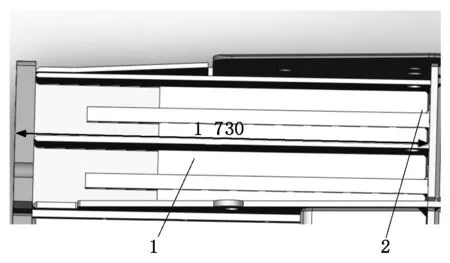

新顶梁要首先保证与原四连杆、立柱等部件的相对位置和铰接尺寸不变,可直接整组替换现有6.2 m大采高支架顶梁,达到既保证支护强度同时又不影响整架使用和三机配套效果。所以设计时,顶梁柱窝后部分维持原有结构不变,同时顶梁受力支护面积保持不变,通过调整支架侧护板导杆销孔位置、重新布置筋板位置、重新设计伸缩滑道,达到顶梁整体保持不变、前端腔体加长的目的,为伸缩梁可伸量加长做准备,具体结构如图1所示。

由图1可以看到,通过重新设计主筋机构、调整防倒筒位置和侧护板导杆位置、重新布置筋板和滑道,在保证顶梁整体和后部分不变的前提下,实现了顶梁前端腔体加长300 mm的目的,同时端板做加厚设计,保证了伸缩梁伸出后与顶梁搭接部分的支撑强度。

1-端板加厚设计;2-前端腔体加长设计;3-筋板重新布置;4-导杆位置调整;5-防倒筒重新布置

2.2 局部结构优化设计

2.2.1 顶梁前端滑道盖板设计

传统带伸缩梁结构的支架顶梁滑道及放煤口部分均为如图2所示结构型式,虽然结构简单,但是易积煤,尤其是井下潮湿的环境,煤泥不易掉下。本设计增加滑道盖板,盖板与滑道焊后齐平,从根本上消除了积煤死角,同时增加了板结构有利于增加支架顶梁前端的抗弯和抗扭强度,其结构如图3所示。

1-滑道;2-积煤死角;3-放煤口

1-新增滑道盖板;2-盖板与滑道平齐

2.2.2 双层盖板设计

为有效放煤,设计增加放煤口数量和放煤口面积,为保证顶梁支护强度,做双层盖板设计(见图4),通过增大腔体截面积提升抗弯、抗拉强度。新结构经过迈实软件校核,抗弯和抗拉强度相较之前增大了近5%,有效保证了顶梁的支撑强度。

1-新增双层盖板;2-放煤孔数量和面积大幅增加

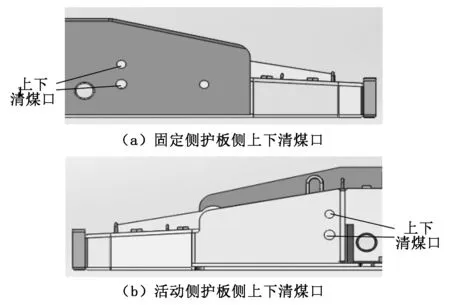

2.2.3 清煤口设计

增设滑道盖板后,不存在原先的积煤凹槽,单考虑伸缩梁的挤压力量大,仍然会在滑道死角处留存少量煤泥,所以,在顶梁前端盖板上下双侧分别开设清煤口(见图5),定期进行辅助清理,配合放煤孔,使滑道内始终清洁,进而保证伸缩梁的移动流畅,提高支护效率。

图5 上下清煤口

2.2.4 一级护帮千斤铰接销取销孔设计

将一级护帮收回,置于不受力状态,记录此时千斤与托梁铰接销位置,同时在此位置顶梁内主筋上增设取销孔,取销孔采用突出设计,此设计一方面解决了铰接销取销困难问题,可以保证主筋强度,另一方面还可以对护帮收回极限位置进行限位,防止挤压胶管。新增凸出取销孔如图6所示。

1-顶梁;2-新增凸出取销孔;3-托梁位置

3 新顶梁三维模型及结构特点

3.1 三维模型

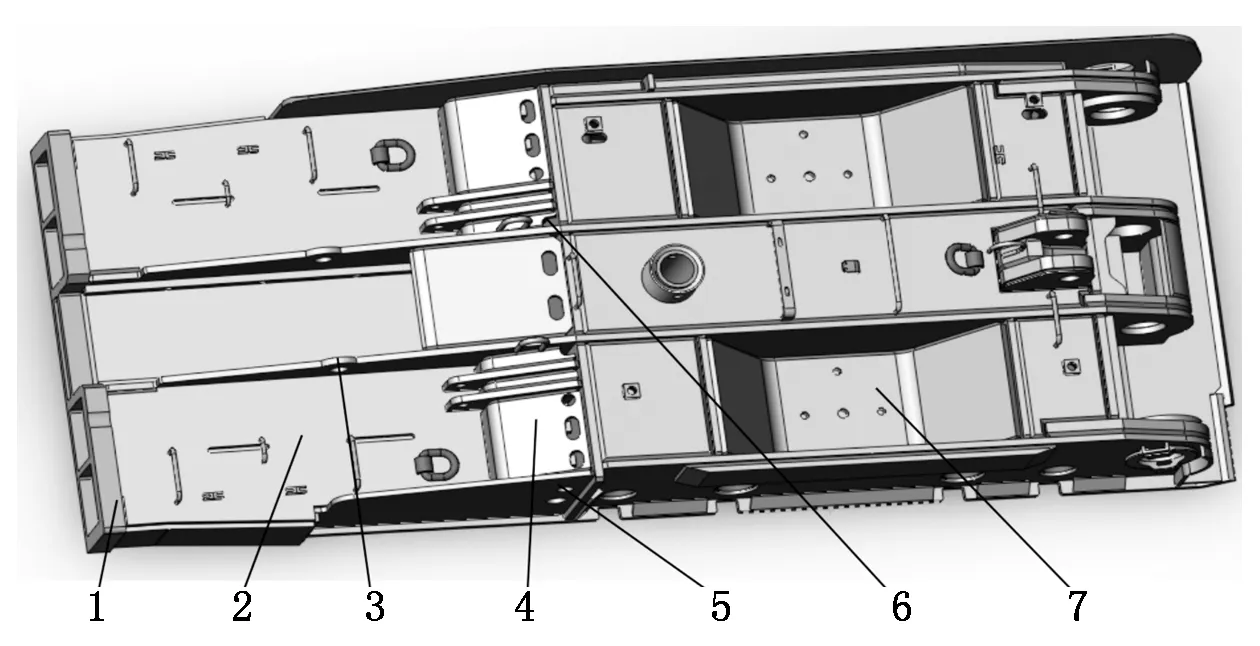

上述优化设计完成之后,对顶梁做整体三维建模,如图7所示。

1-加厚端板;2-内侧滑道增加盖板设计;3-凸出取销孔;4-双侧盖板;5-双侧辅助上下清煤孔;6-死角处放煤口;7-柱窝与铰接尺寸保持不变

3.2 结构特点

经上述优化后,新顶梁具有以下特点:

(1)顶梁结构与性能大幅优化,整体铰接尺寸保持不变,可与支架原有其他部件正常配合使用。

(2)新顶梁前端腔体加长约300 mm,配合伸缩梁可有效缩短割煤后的空顶距,防止片帮冒顶事故发生。

(3)新增滑道盖板和清煤孔设计,既从根本上解决了原支架伸缩梁由于积煤卡死和收不回问题,还提升了支架前端滑道部分约5%的支护强度。

(4)新增取销孔设计,从根本上解决了一级护帮千斤与托梁铰接销取销困难问题,优化了产品性能,提升了支护效率。

4 结语

新顶梁在结构优化后大幅缩短了割煤后空顶距,避免了伸缩梁别卡和收不回现象,同时可快速拔销更换护帮千斤,不但提升了整架支护效率,而且能有效防止片帮和冒顶事故发生,对大采高工作面顶板管理有良好效果,可广泛适用于6 m左右煤层一次采全高工作面。