制动工况下汽车油箱的数值分析研究

黄 虎,史凤波,沈民民,孙船斌,童宝宏

(1.安徽福马汽车零部件集团有限公司,安徽 马鞍山 243100;2.安徽工业大学 机械工程学院,安徽 马鞍山 243032)

0 引言

汽车作为货物的主要运输方式,具有点对点、方便快捷、运价相对低廉等优点。随着城市交通日益饱和,汽车行驶的工况多变性增加,对汽车车辆的行驶稳定性要求进一步提高,不仅包括动力、操纵、舒适等方面,更要关注油箱安全。

汽车在高变速的工况下,油箱中的燃油在自身惯性力和重力联合作用下在油箱中剧烈晃动,产生晃动噪声[1],严重时会导致燃油供给中断[2]或者损坏油箱内部结构[3]等问题。为降低燃油晃动对油箱的不利影响,油箱内置防浪板是目前主要降低燃油晃动的方式,并且可以提高油箱结构强度。为改善油箱晃荡冲击过程,本文以某种车辆燃油箱为研究对象,采用流固耦合数值模拟方法,分析紧急制动工况下的燃油晃动形态、压强分布以及应变状态,研究方法和结果对油箱结构设计和燃油晃荡稳定分析具有一定的工程应用价值。

1 汽车油箱有限元模型

1.1 模型的简化与建立

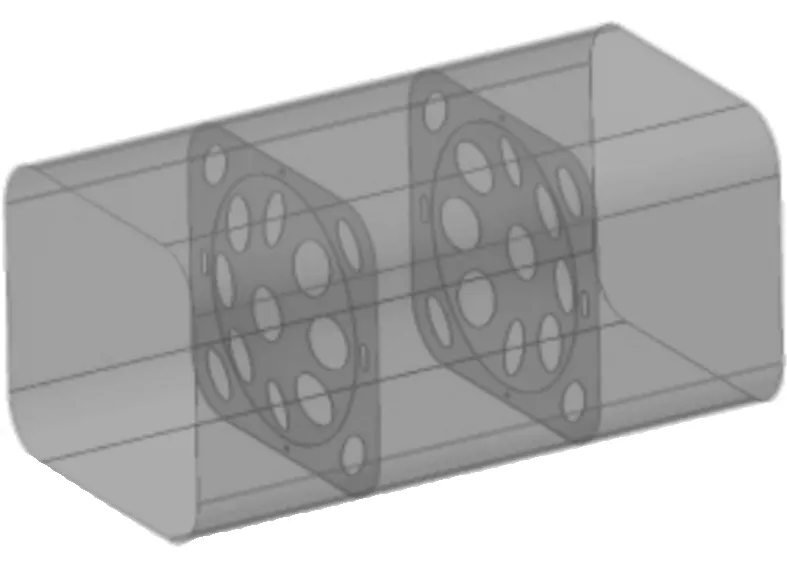

在建立油箱模型之前,忽略油箱结构的焊缝以及进油口和出油口,将油箱和其内部的防浪板建立成一个整体。油箱模型的长、宽、高分别为1 190 mm、630 mm和550 mm,和真实油箱尺寸保持一致;油箱内固定两块中心对称的防浪板,距离为440 mm,将油箱分成了3个舱室,防浪板包含多个孔隙,并且中心为内凹结构。油箱各部分的厚度均为3 mm,通过SolidWorks建立该油箱模型,如图1所示。

图1 汽车油箱有限元模型

1.2 网格划分与材料参数

将油箱模型导入Workbench中的Geometry,直接利用Mesh模块对模型进行网格划分,并且控制网格尺寸大小为15 mm。油箱模型的材料为铝合金,弹性模量为7×104MPa,密度为2.75×103kg/m3,屈服极限为130 MPa。流体域由液相和气相组成,液相中燃油密度为840 kg/m3,动力黏性系数为1.003×10-3kg·m/s;气相中空气密度为1.225 kg/m3,动力黏性系数为1.789 4×10-3kg·m/s。

1.3 制动工况

根据GB12676《商用车辆和挂车制动系统技术要求及试验方法》和GB/T13594《机动车和挂车防抱制动性能和试验方法》中的规定,汽车在制动初速度v0=30 km/h时,制动距离不能超过9 m,即最小制动加速度为3.86 m/s2,当遇到突发情况需要紧急制动时,制动加速度会更大。根据汽车理论,最大地面制动力等于附着力,可得:

Fmax=φG=φMg.

其中:Fmax为地面制动力;G为汽车重力;M为汽车质量;g为重力加速度;φ为轮胎与路面之间的附着系数。制动加速度与附着系数的关系为:

a=φg.

在潮湿沥青路面,附着系数φ为0.5~0.8,取制动加速度为0.5g(a=4.9 m/s2);当紧急制动时,取制动加速度为0.75g(a=7.4 m/s2)。汽车制动后的速度为0,则两个制动加速度下的制动时间分别为1.696 s和1.126 s,考虑制动后燃油晃动幅度仍较大,数值模拟时间定为3 s。

2 流体分析

数值模拟制动工况下油箱中燃油晃动状态,属于多相流非定常问题,卜凯等[4]发现可以将该问题简化成定常问题,即开始时刻油箱和油液保持静止状态,从0时刻起给油液施加一个加速度常量,让油液与油箱之间产生相互运动,当速度从30 km/h减速至0时,加速度为0,完成汽车紧急制动工况的模拟。

在Fluent中选择VOF(Volume of Fluid)多相流模型计算,分析设置为瞬态,湍流模型设置为k-ε模型,并设置主次相,利用UDF宏DEFINE_SOURCE定义动量源的形式设置加速度,油箱内充液比为0.5,求解器采用速度压强耦合求解器PISO,压力修正方程使用Body Force Weight,时间步长设置为0.000 5 s,共6 000步。

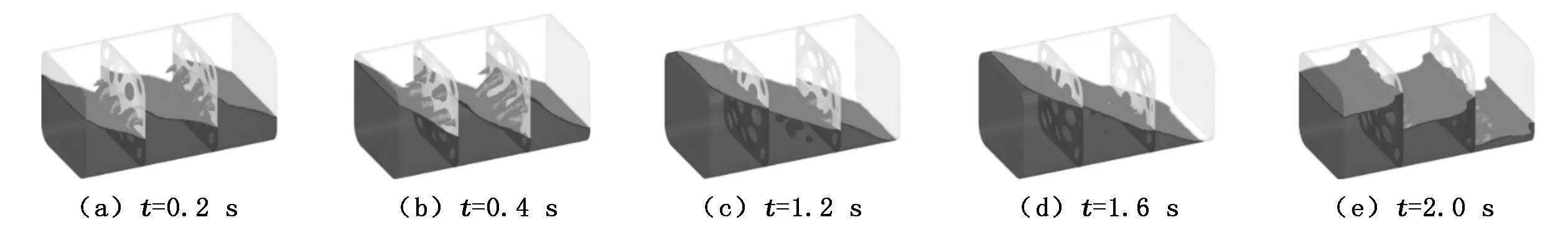

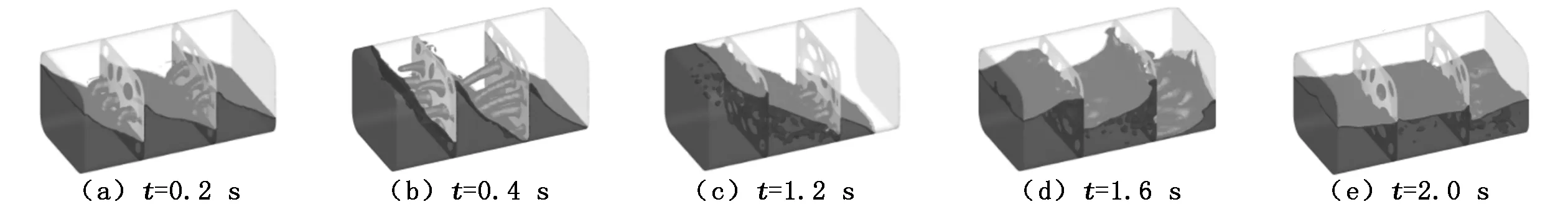

图2和图3分别为不同制动加速度下各时刻油液晃动状态。由图2和图3可以看出:当车辆制动后,油液由于惯性力的作用向车辆运动方向撞击壁面;当制动加速度a=4.9 m/s2时,从0~1.69 s,左侧舱室中油液快速填充,大于1.69 s后,此时车辆的加速度为0,油液由于重力作用开始向右侧运动;当制动加速度a=7.4 m/s2时,由于在1.26 s时已经减速至0,所以在大于1.26 s后,油液已经开始回流;防浪板的结构阻碍了大部分油液的运动,其中的多孔结构将油液分成多股射流,急剧降低了行进波运动速度。

图2 制动加速度为4.9 m/s2时气液两相图

图3 制动加速度为7.4 m/s2时气液两相图

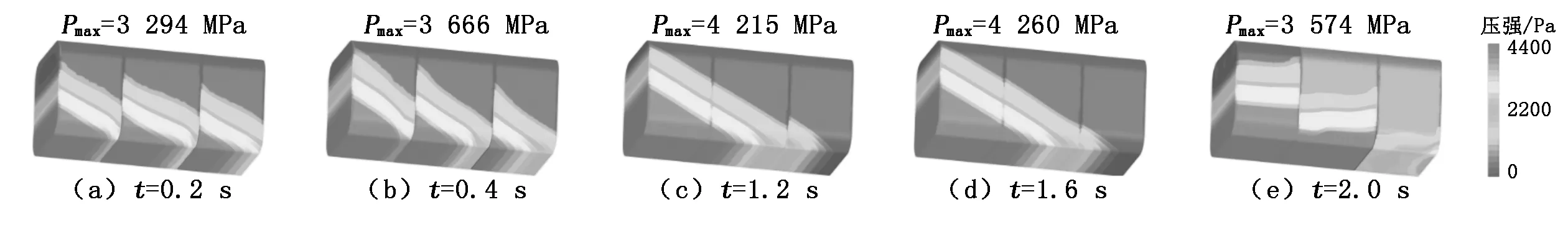

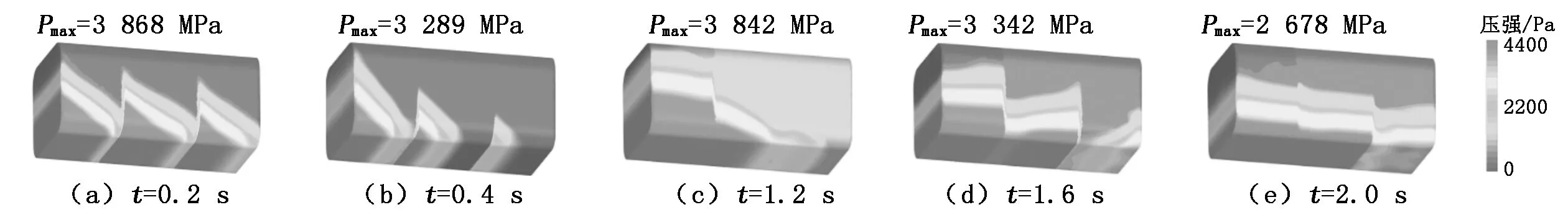

油液晃动作用在油箱壁面的冲击压力分为冲击型脉冲压力和非冲击型普通动水压力。图4和图5分别为不同制动加速度下的压强云图,无论是不同的加速度还是不同时刻,在汽车制动过程中,油箱最大压强位置总是出现在油箱左侧底部。为此,针对该位置,得到图6中不同制动加速度下的压强时程曲线。

图4 制动加速度为4.9 m/s2时压强分布云图

图5 制动加速度为7.4 m/s2时压强分布云图

图6 不同制动加速度下的压强时程曲线 图7 制动加速度为4.9 m/s2的应力极值和形变极值(t=1.54 s) 图8 制动加速度为7.4 m/s2的应力极值和形变极值(t=0.72 s)

当制动加速度a=4.9 m/s2时,在0~1.69 s壁面压强一直递增,这是由于汽车制动后,油液逐渐往左侧舱室聚集,形成非冲击型普通动水压力;大于1.69 s后,油液开始回流,压强逐渐降低。当制动加速度a=7.4 m/s2时,在0~0.28 s内,压强快速增大,这是由于制动瞬间,油箱与油液之间存在较大的加速度差,油液剧烈碰撞油箱壁面产生冲击型脉冲压力;之后加速度差减小,压强降低;在0.72 s时压强曲线出现最大值,此时油箱与油液之间仍存在加速度差,且油液快速堆积在左侧舱室,所以压力种类由冲击型脉冲压力和非冲击型普通动水压力组合而成。

以上结果表明:无论是不同的加速度还是不同时刻,最大压强位置总是出现在汽车运动方向的油箱壁面底处,并且加速度增大会导致冲击型脉冲压力的出现,当制动加速度分别为4.9 m/s2和7.4 m/s2时,最大压强出现的时间分别在1.54 s和0.72 s。需要注意的是,制动加速度为4.9 m/s2时出现最大压强时间是1.54 s,而并非加速完成时间1.69 s,这可能是由于油液冲击油箱顶部回流带来的复杂影响,后续研究中会进一步关注。

3 结构分析

考虑到油箱中油液的冲击对油箱结构产生的变形微乎其微,为了节省计算资源,使用单向流固耦合方法完成制动工况下油箱结构的计算。将Fluent计算的结果导入Static structural模块,输入流体计算的动压力载荷结果到油箱结构中,求出油箱在制动过程中所受的应力和形变情况。

分别将制动加速度a=4.9 m/s2中t=1.54 s的动压力载荷与制动加速度a=7.4 m/s2中t=0.72 s的动压力载荷加载到油箱结构中,得到油箱结构的应力和形变云图,如图7和图8所示。由图7和图8可知:在1.54 s和0.72 s时刻,两种制动加速度下的油箱壁面所受最大应力位于箱底,分别为24.28 MPa、21.73 MPa,远小于材料的屈服极限130 MPa;最大形变位置发生在汽车运动方向的油箱壁面中心处,最大弹性形变量分别为1.97 mm和1.98 mm。

4 结论

本文基于Fluent与Static structural模块对不同制动加速度下汽车油箱中燃油的晃动情况进行数值仿真分析,得到以下结论:

(1)油箱的最大压强位置总是出现在汽车运动方向的油箱壁面底处,制动加速度的增大,会导致冲击型脉冲压力的出现,当制动加速度分别为4.9 m/s2和7.4 m/s2时,最大压强出现的时间分别在1.54 s和0.72 s。

(2)两种制动加速度下油箱壁面的最大应力分别为24.28 MPa、21.73 MPa,均小于材料的屈服极限,符合设计要求。最大形变位置发生在汽车运动方向的油箱壁面中心处,最大弹性形变量分别为1.97 mm和1.98 mm,并未形成永久变形。