大推力轴承试验台液压加载力控制系统研究

王野牧,李 奇,张 阳

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

在加快我国核电产业自主化建设过程中,核主泵的国产化是其中的关键环节之一。推力轴承作为核主泵轴向推力承载部件,其重要性不言而喻[1]。国内轴承制造技术上的落后,很大程度上也是受限制于轴承行业缺乏相应的关键试验技术及试验设备。大推力轴承试验台是根据推力轴承的运行工况进行加载的模拟试验装置,可以检验推力轴承设计的合理性、可靠性,确保推力轴承在实际生产中安全稳定运行。本文主要研究大推力轴承试验台液压加载力控制系统,该试验台提供最大3 000 kN的轴向推力,加载精度为1%F.S.。

1 试验台液压系统的组成及力控制系统原理

大推力轴承试验台液压原理图如图1所示,主要包括加载系统、静压轴承系统以及回油系统。其中,加载力控制系统主要由工控机、比例伺服阀7、力传感器8和加载器9组成。

2 基于AMESim的加载力控制系统模型建立

2.1 比例伺服阀模型建立

比例伺服阀作为加载力控制系统的核心元件,其动态性能直接影响着控制系统的稳定性、快速性和准确性[2]。根据实际比例伺服阀,建立AMESim仿真模型[3],如图2所示。比例伺服阀模型参数如表1所示。

1-输入信号;2-集成式放大器;3-二阶震荡环节;4-阀芯饱和位移;5-位移信号转换;6-阀体

表1 比例伺服阀模型主要参数

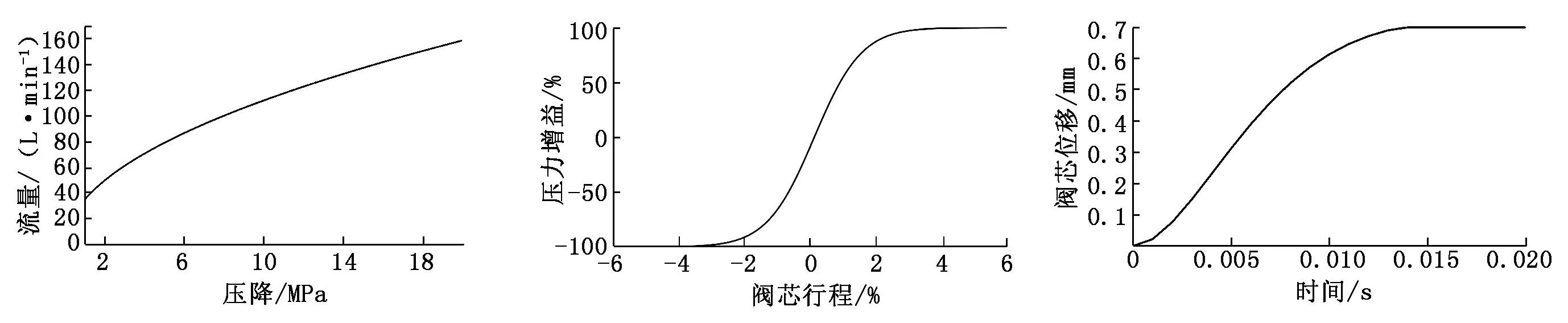

比例伺服阀模型流量特性曲线、流量/压差曲线、压力增益曲线与响应时间曲线分别如图3~图6所示。

从图3~图6可以看出,比例伺服阀模型满足意大利Atos公司DLHKZO-TES-040-L71/Ⅰ型号比例伺服阀主要技术指标,可以用于仿真计算。

图3 流量特性曲线

图4 流量—压差曲线 图5 压力增益曲线 图6 响应时间曲线

2.2 加载力控制系统模型建立

针对调整过程和加载过程,对轴向力分别进行开环控制和闭环控制[4],控制系统框图如图7所示。图7中,A部分表示加载力开环控制回路,力信号反馈不参与控制过程,用于控制加载油缸位移;B部分表示加载力闭环控制回路,控制加载精度。

图7 开-闭环结合控制系统框图

3 加载力控制系统特性分析

设置控制系统模型参数,并仿真计算。参数设置如下:

(1)仿真时间5 s,步长0.001 s。

(2)开环输入信号17为25 N,闭环输入信号16为3 000 kN,开-闭环切换阈值为25 N。

(3)对称液压缸活塞直径为540 mm,双出活塞杆直径为320 mm。液压缸行程6 mm,初始位移3 mm。液压缸静摩擦力为1 000 N,库伦摩擦力为1 000 N,黏性阻尼系数为5 000 N/(m·s-1)。液压缸总质量为8 000 kg。

(4)加载方向向上,theta=90°;加载方向向下,theta=-90°。

(5)液压缸与碰撞体的初始距离为4.5 mm,弹簧刚度为2×1010N/m。

(6)其他参数:电机转速为1 500 r/min,泵的排量为18 mL/r,溢流阀开启压力为31.5 MPa。

加载力控制系统AMESim仿真模型如图8所示。

1-电机;2-定量泵;3-溢流阀;4-加载油缸;5-力传感器;6-弹簧阻尼;7-阻尼孔;8-比例伺服阀;9-位移转换模块;10-阀饱和特性;11-二阶振荡环节;12-集成式电子放大器;13-PID控制器;14-信号转换模块;15,19,20,21-信号切换模块;16,17,18-输入信号;22,23-比例增益;24,25-积分增益;26-微分增益

为使控制系统不出现很大超调,稳定无震荡,经过多次试验最终确定PID控制器参数如下:载荷向上时,开环KP=3 333,闭环KP=0.54,闭环KI=0.74,KD=0;载荷向下时,开环KP=2 889,闭环KP=0.43,闭环KI=0.6,KD=0。

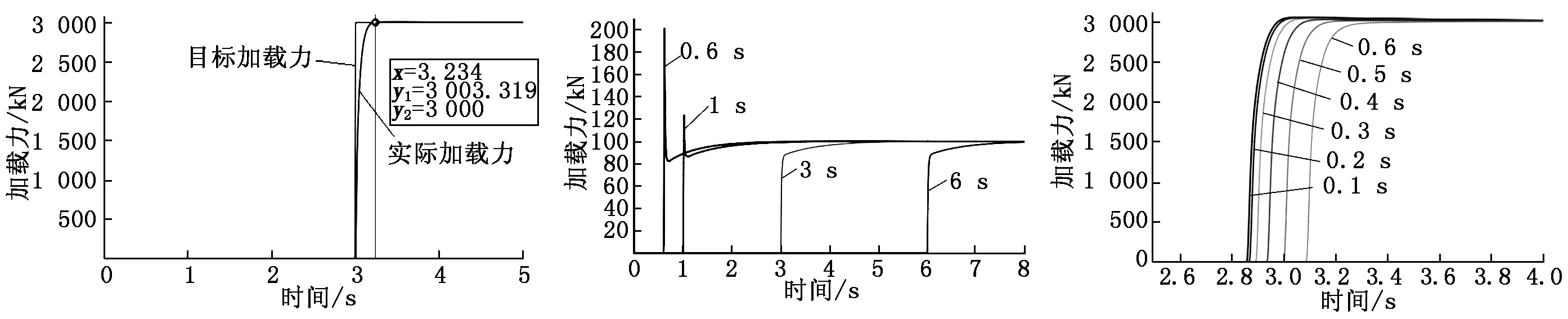

对系统进行特性仿真,仿真结果如图9及图10所示。由图9和图10可以看出:控制系统的超调量小,无震荡;系统经过3 s的调整期,再经过0.234 s后,载荷向上达到3 004 186 N,加载精度为0.14%F.S.,载荷向下达到3 003 319 N,加载精度为0.11%F.S.,都满足系统1%F.S.加载精度要求。

图9 加载方向向上3 000 kN控制曲线

图10 加载方向向下3 000 kN控制曲线 图11 调整时间对控制系统性能的影响 图12 动态阻尼孔对控制系统性能的影响

4 调整时间对控制系统性能的影响

为了研究其他调整时间对控制系统性能的影响,在加载力为100 kN,方向向上,调整时间分别为0.6 s、1 s、3 s、6 s条件下对系统进行仿真计算。仿真时间8 s,步长0.001 s,仿真结果如图11所示。由图11可以看出:调整时间为3 s、6 s时,加载系统无超调;调整时间为0.6 s、1 s时,加载系统会产生很大超调量。由此可见,调整时间越短,超调量越大。

5 动态阻尼孔直径对系统性能的影响

为了研究动态阻尼孔直径[5,6]对控制系统性能的影响,在加载力为3 000 kN,方向向上,阻尼孔直径分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm条件下对系统进行仿真计算。仿真时间4 s,步长0.001 s,仿真结果如图12所示。由图12可以看出:阻尼孔直径越小,系统超调量越大,系统调整时间越小。

6 结论

利用 AMESim仿真软件对大推力轴承试验台加载力控制系统进行建模仿真可以看出:通过采用开-闭环结合的控制策略,加载力控制系统的快速性、平稳性和准确性满足系统的技术要求。加载力控制系统在调整时间为3 s、阻尼孔直径为0.5 mm时,可以具备较小的超调量。该轴承试验台的成功研制可以为改进轴承设计制造水平提供可靠依据。