基于OptiStruct的汽车制动钳拓扑优化设计*

鲁春艳,万长东,田 菲

(苏州市职业大学 机电工程学院,江苏 苏州 215100)

0 引言

随着汽车技术的发展和道路条件的改善,汽车的行驶速度越来越高,对汽车制动系统的设计提出了更高的要求。汽车在制动时会产生大量的噪声污染,试验表明制动系统零部件的固有频率对噪声的产生有一定的影响[1]。轻量化的制动钳可以减轻汽车制动系统的重量,提高汽车的燃油经济性。另外,制动钳还必须满足刚度要求,变形过大会影响汽车的制动效能。

为了满足企业提高汽车制动系统性能和降低成本的要求,在原有产品的基础上对制动钳体进行轻量化设计,为此本文采用OptiStruct对制动钳壳体进行拓扑优化。

1 原制动钳有限元分析

浮钳盘式制动器工作原理如图1所示。制动钳支架由螺栓固定在转向节上,制动钳体6可沿穿过导向销孔2的导向销相对于支架轴向滑动。制动时,活塞1在液压力P1的作用下将内摩擦块3推向制动盘4;与此同时,作用在制动钳体6上的反向液压力P2推动钳体沿导向销2向右移动,使内外摩擦块3和5压靠在制动盘4上;于是,制动钳在P1和P2的作用下夹紧制动盘,在制动盘上产生与运动方向相反的制动力矩,使汽车制动[2]。

1-活塞;2-导向销孔;3-内摩擦块;4-制动盘;5-外摩擦块;6-制动钳

1.1 制动钳有限元模型的建立

制动钳原始结构如图2所示。将制动钳的几何模型导入到Hypermesh中,对制动钳模型进行几何清理,在不影响计算结果的情况下,将一些小圆角或者小特征去掉,网格划分采用由面网格生成体网格的方式,得到由69 717个节点和349 621个3D单元组成的有限元模型,如图3所示。制动钳体材料为Q400,泊松比为0.293,弹性模量为165 GPa,密度为7 100 kg/m3,屈服强度为320 MPa。赋予材料后,由软件中查得制动钳总质量为2.208 kg。

图2 制动钳原始结构 图3 制动钳有限元模型

1.2 边界条件的设置

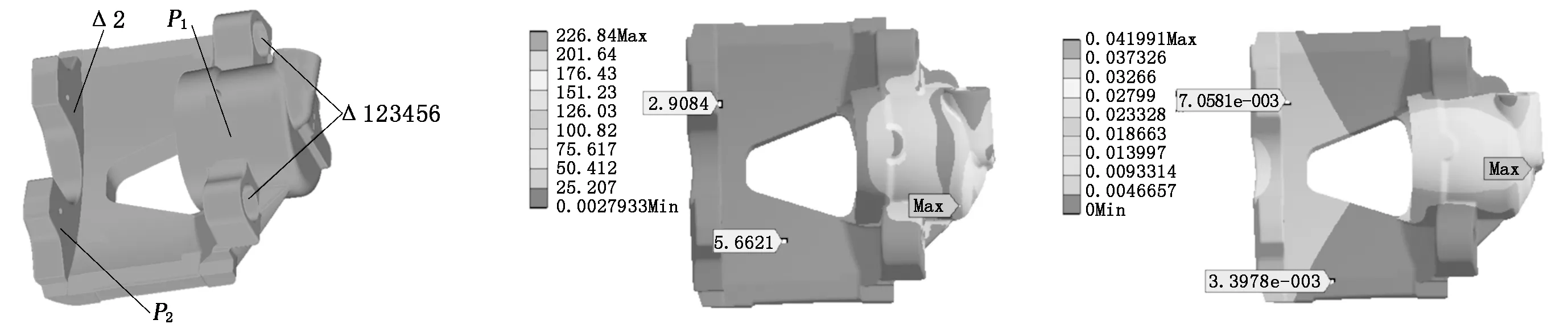

根据制动钳在制动平衡时的受力进行约束和加载[3]。制动钳体的边界条件如图4所示。

图4 制动钳边界条件 图5 制动钳应力云图 图6 制动钳变形云图

(1)制动平衡时,钳体液压缸内壁及底面受到来自制动液压油的压力,在孔四周及孔底面上加载均布力P1,根据制动器的工作情况,此处取P1=7 MPa。

(2)制动平衡时,制动盘通过外摩擦块给钳体一个反作用力P2。在外摩擦块与钳指相接触的面施加均布力P2,此反作用力可根据以下公式计算得到:

(1)

其中:d为活塞的直径,可在三维软件里量得,为27 mm;A为外摩擦块与钳指接触面积,也可从三维软件里量得,为4 626.4 mm2。

将相关参数代入式(1),计算得到P2=3.47 MPa。

(3)制动平衡时,钳体与支架相连接的销孔受到来自支架的作用力。由于制动处于平衡状态,此时钳体是没有位移的,因此约束制动钳体与支架连接的两个销孔内表面上所有节点的六个自由度。

(4)制动平衡时,钳指与外制动块的接触面是没有轴向位移的,对本模型来说,轴向是Y向。故对该接触面施加UY=0的约束。

(5)钳体承受放置在其上的内外制动块的重力,由于重力很小,为简化分析,忽略不计。

1.3 制动钳静力学分析

经过计算,得到的制动钳应力云图如图5所示。由图5可看出:最大应力值为226.84 MPa,发生在液压缸内壁与底部转角处,应力最大值发生在此处的原因是由于施加在液压缸内部的压强所致;钳体中部和钳指部分的应力都比较小,分别为5.662 1 MPa和2.908 4 MPa,远远小于钳体材料的屈服强度320 MPa,表明钳体强度存在较大裕量。

制动钳的变形云图如图6所示。由图6可以看出:最大变形为0.041 991 mm,主要发生在活塞底部;钳体中部和钳指部分变形都比较小,分别为0.003 4 mm和0.007 06 mm,小于QCT592—2013标准中制动钳的许用变形量0.2 mm[4]。故从强度和刚度上看,制动钳还有较大的优化设计空间。

1.4 制动钳模态分析

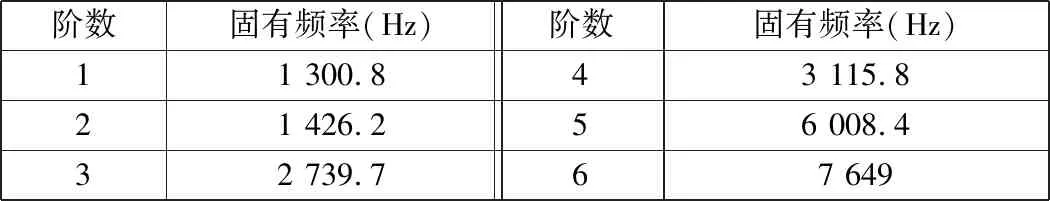

由于制动器在使用时容易产生制动噪声,按SAEJ2521盘式制动器噪声试验标准,在0.9 kHz~17.9 kHz频段内出现声压级大于70 dB的噪声的总概率应不大于2%[5]。试验数据表明,70 dB以上的制动噪声发生在1.2 kHz、1.6 kHz、8.7 kHz和13.3 kHz四个频率附近。因此对制动钳进行约束模态分析,按照图4施加约束,计算出的制动钳前6阶固有频率如表1所示。

表1 制动钳约束模态前6阶固有频率

由表1可知,第2阶模态频率与试验中1.6 kHz附近的噪声频率较接近,制动钳第2阶模态振型如图7所示。由图7来看,其钳指部分沿钳体轴线扭转。若要避开1.6 kHz频段,要么提高第2阶频率,要么降低第2阶频率,考虑到钳体的轻量化,拟采用去除材料降低第2阶频率的方式,将第1阶、第2阶模态频率约束在1.3 kHz~1.5 kHz的范围内以避开噪声频段。

图7 制动钳第2阶模态振型 图8 制动钳拓扑优化有限元模型 图9 制动钳拓扑优化结构

2 制动钳体拓扑优化设计

2.1 制动钳拓扑优化数学模型

优化设计三大要素为设计变量、约束条件和目标函数。设计变量是通过改变变量来提高性能的一组参数;目标函数是需要求解的最优的设计性能,是关于设计变量的函数;约束条件是对设计函数的限制,是对设计变量和其他性能的要求。

此次制动钳优化以材料单元密度为设计变量,将制动钳的刚度和模态作为约束条件,以制动钳整体柔度最小为目标函数。设h(x)为Y向位移,g(x)为体积分数,p(x)为固有频率,q(x)为制动钳应变能(应变能为柔度的衡量参数),则优化数学模型可表述如下[6]:

设计变量:x=dev(design).

约束条件:h(x)≤2 mm.

g(x)≤0.3.

1.3 kHz≤p(x)≤1.5 kHz.

目标函数:f(x)=min(q(x)).

其中:dev为单元网格密度变化;design为优化设计区域。约束条件为:钳体轴向(Y向)位移不超过2 mm,体积分数上限30%,即保留材料不超过选定设计区域的30%,第1阶、第2阶模态频率在1.3 kHz~1.5 kHz的范围内。

2.2 制动钳拓扑优化

由于制动钳在制动平衡时是不动的,故将销孔设为非设计区域,其他部分作为设计区域,建立了制动钳拓扑优化模型,如图8所示。

采用变密度拓扑优化方法,根据图4添加边界条件,以材料密度为设计变量,体积分数不大于0.3作为约束条件,钳体轴向位移上限为2 mm,约束第1阶、第2阶频率下限1 300 Hz、上限1 500 Hz,以柔度最小(即刚度最大)为优化目标,对制动钳拓扑优化,得到的拓扑结构如图9所示。

由图9可知,钳体中部的材料单元密度很小,可以去除,钳体边缘虽然单元密度也很小,考虑到跟钳指的连接,对这部分予以保留。

3 制动钳二次设计与结果验证

根据拓扑结果对制动钳进行二次设计,对于单元密度小的区域进行挖空或者减薄,最终设计的结构模型如图10所示。

图10 制动钳二次设计结构 图11 优化后制动钳应力云图 图12 优化后制动钳变形云图

3.1 优化后钳体的静力学分析

对优化后的制动钳进行强度、刚度分析,得到的制动钳应力云图如图11所示。由图11可知:最大应力在液压缸内壁与底部转角处,最大应力值为254.26 MPa,略高于优化前;钳体中部和钳指部分所受的应力分别为2.879 MPa和1.837 6 MPa,小于优化前。钳体所受应力均小于钳体材料的屈服强度320 MPa,表明钳体强度符合要求。

优化后制动钳的变形云图如图12所示。由图12可知:最大变形为0.042 904 mm,发生在活塞底部,略高于优化前;钳体中部和钳指部分变形分别为0.004 22 mm和0.008 49 mm,略高于优化前,但远远小于QCT592—2013标准规定的许用变形量0.2 mm。故从刚度上看,优化后的制动钳符合要求。

另外,由软件查得优化后的制动钳总质量为1.956 kg,相比优化前减重11.41%。

3.2 优化后的钳体模态分析

对优化后的钳体进行模态分析,结果如表2所示。

表2 优化后制动钳前6阶固有频率

由表2来看,经过优化,第1阶、第2阶模态频率分别为1 300.8 Hz、1 426.2 Hz,避开了前文所述的制动噪声易产生的频段,其余频率也均避开,证明优化是可行的。

4 结论

(1)基于变密度法,建立了基于柔度最小的钳体优化数学模型,实现了制动钳同时满足刚度和频率约束的拓扑优化设计。

(2)以刚度和频率为约束条件对制动钳进行优化,避免了单一约束进行拓扑优化造成的结果不准确性。

(3)根据拓扑优化的结果对制动钳进行二次设计,通过对优化前后制动钳结构性能分析可知,优化后的制动钳刚度、频率均满足要求,制动钳质量减轻11.41%,证明了优化的可行性。