钛合金TC4铣削力仿真研究与BP神经网络预测*

赵仲林,安立宝

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

钛合金具有强度高、质量轻、耐腐蚀等优点,广泛应用于航空航天领域,但因其具有较高的化学活性与较低的导热率,表现出铣削温度高、刀具粘结严重等缺点[1]。使用有限元技术来研究TC4的铣削过程可节省大量的人力、物力资源。

李体仁等[2]采用正交试验研究了高速铣削钛合金 TC4 粗加工阶段时切削参数对切削力的影响规律,结合Pareto得出高速铣削钛合金的最优切削参数。孙鹏程等[3]通过铣削TC4实验,得出铣削力数据,采用多元线性回归分析法,建立了准确度高的各向铣削力模型。本文利用有限元软件模拟TC4铣削加工过程,建立了三维铣削模型,得到了切削速度、每齿进给量、轴向切深对铣削力的影响规律,并采用BP神经网络对TC4铣削力进行预测。该研究可为实际生产中加工参数的选择提供理论指导。

1 切削过程有限元建模

1.1 材料本构

因为铣削TC4过程会产生大的应力应变,选用Johnson-Cook本构模型来反映铣削加工过程中材料的应变硬化、应变率和热软化效应,其表达式如下:

(1)

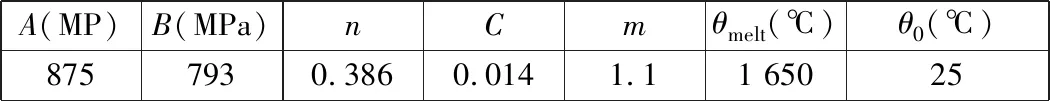

表1 J-C本构参数

1.2 切屑分离准则

使用物理分离准则Johnson-Cook剪切失效准则,当失效参数D大于1时,实现单元的分离,形成切屑:

(2)

.

(3)

1.3 铣削有限元模型建立

通过有限元软件建立三维侧铣模型,如图1所示。利用SolidWorks建立YG8四刃立铣刀模型,刀具几何参数为:直径10 mm,螺旋角35°,后角13°,圆周刃前角10°。工件材料为TC4,长、宽、高分别为60 mm、20 mm、20 mm。铣削工艺参数如下:切削速度80 m/min,每齿进给量0.15 mm/z,轴向切深2 mm,径向切宽4 mm。干式顺铣。为缩短计算时间将TC4局部切削网格细化为0.1 mm。单元类型为C3D8RT,采用减缩积分。接触方式为YG8与TC4面面接触,约束工件6个自由度,因不考虑刀具磨损,将刀具设为刚体并耦合约束为一参考点,给予刀具转速和进给速度,模型的初始温度设置为20 ℃。

图1 铣削有限元模型

2 仿真方案与试验结果

2.1 试验方案的设计与分析

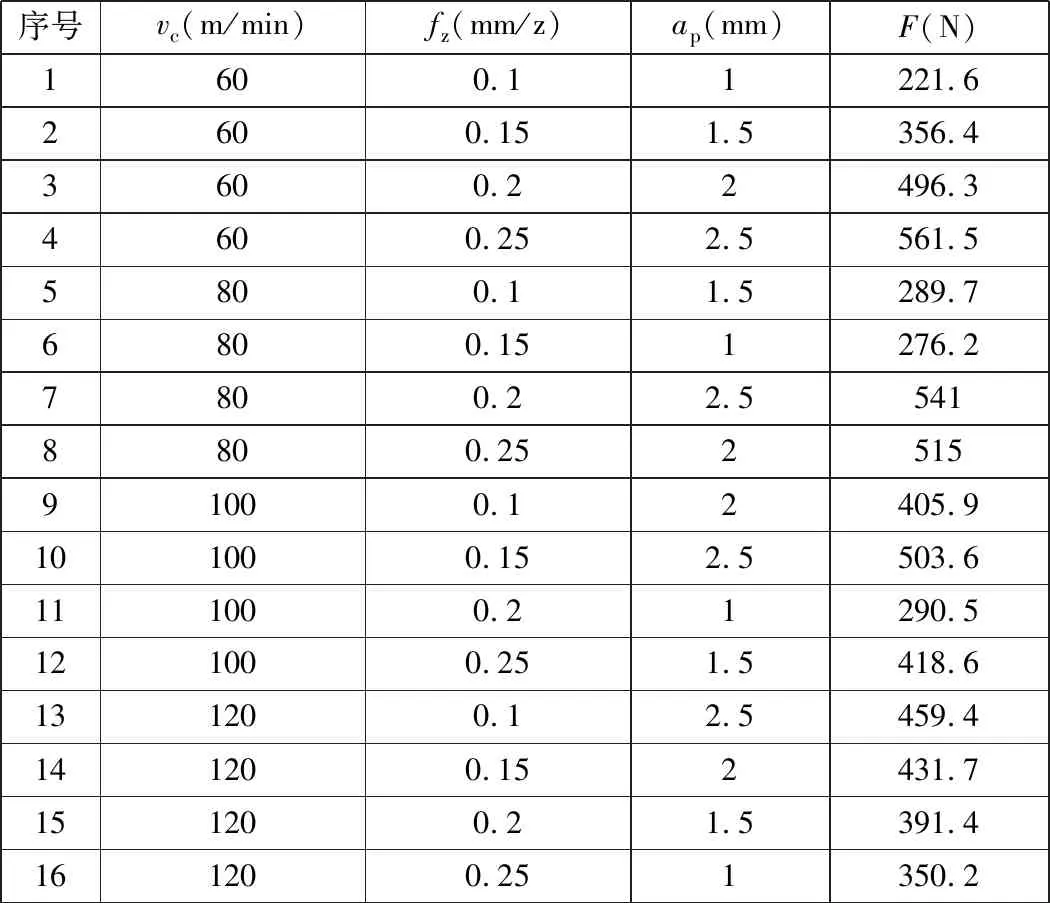

径向切宽为4 mm,刀具圆周刃前角为10°,后角为13°,采用三因素四水平正交试验,正交试验因素水平如表2所示。设计L16(34)正交试验表,进行TC4铣削仿真试验,提取铣削力数值,见表3。

表2 正交试验因素水平表

表3 TC4铣削试验结果

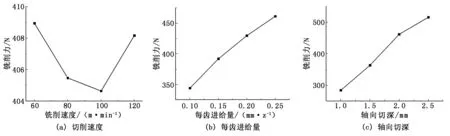

通过仿真试验得出铣削速度、每齿进给量、轴向切深对铣削力的影响规律,如图2所示。由图2可知:随着铣削速度的增加,TC4发生热软化效应,铣削力略微减小,当铣削速度达到120 m/min时,切削刃刀尖处会发生轻微崩刃,导致铣削力增大;随着每齿进给量、轴向切深的增加,工件的材料去除率增加,铣刀受力面积增大,均导致铣削力增大。

图2 切削用量对铣削力的影响规律

2.2 铣削应力场分析

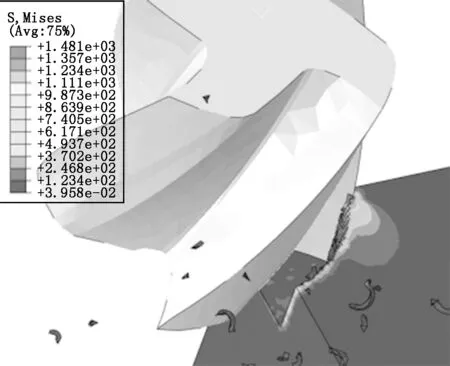

图3为YG8铣削TC4过程中工件应力分布云图,图4为刀尖切入位置应力云图。通过图4可看出,Mises最大应力出现在第一变形区,因为在刀尖切入工件时,导致TC4发生较大塑性变形。

图3 铁削过程中工件的应力云图

图4 铁削过程中刀尖切入工件位置的应力云图

3 BP神经网络预测

Backpropagation(BP)神经网络,是一种基于误差反向传播算法的多层前馈网络[5],本文输入21组学习样本,使用反向传播算法对网络的权值和误差进行反复调整训练,使误差沿梯度方向下降,最终确定网络收敛时的权值和阈值,完成训练。

首先将铣削力仿真试验获取的16组数据作为训练样本,再利用铣削力经验公式得到5组不同切削参数下的数据作为测试样本;之后利用MATLAB对数据进行归一化处理,设置迭代次数为1 000次,训练目标为10-3,学习率为0.01。本文选择铣削速度、每齿进给量、轴向切深为输入来预测铣削力,所以输入神经元为3,输出神经元为1,隐含层包含7个神经元,即网络结构为3-7-1,BP神经网络结构见图5,隐含层激活函数为trainlm。为了比较BP神经网络预测精度,绘制铣削力仿真值与预测值对比如图6所示,铣削力仿真值与预测值之间的最大相对误差为9.48%,因此BP神经网络预测铣削力模型具有较高精度。

图5 BP神经网络结构

图6 铣削力仿真值与预测值对比

4 结论

(1)铣削TC4过程中,铣削力随铣削速度的增加先减小后增加;随每齿进给量、轴向切深的增大而增加。采用较高切削速度、较低每齿进给量与轴向切深,可以提高TC4铣削加工效率。

(2)建立了BP神经网络预测铣削力模型,得到的铣削力数值与仿真试验值最大误差为9.48%,验证了神经网络预测模型的准确性。