重卡轮毂轴承在线振动检测系统*

□ 范零峰 □ 雷良育,2 □ 王建航 □ 童成鹏 □ 马宇飞

1.浙江农林大学 工程学院 杭州 311300 2.浙江兆丰机电股份有限公司 杭州 311200

1 设计背景

随着运输行业的高速发展,重卡的使用量逐年增加。圆锥滚子轴承承载能力强,广泛应用于重卡。圆锥滚子轴承的质量直接关系到重卡的行驶安全和道路交通安全。振动性能是轴承的重要参数,能够综合反映轴承的运行状态,因此出厂前需要对轴承进行振动检测。

振动性能不仅能反映轴承的加工精度,而且能对轴承内部的损伤及加工误差进行表征。振动检测是轴承出厂前必须进行的关键步骤。传统的检测方法主要是随机抽取轴承,利用振动测量仪和声音放大器,通过听声响、读波形、比数值等方式进行人工检测。这一方法效率低,误差较大,主观性较强,不适用于生产线上的大规模检测。

笔者设计的重卡轮毂轴承在线振动检测系统基于可编程序控制器控制和LabVIEW数据处理技术,能够实现检测、显示、报警、排出等一系列动作,真正实现轴承检测的自动化和高效率,满足轴承出厂前需逐一检测的要求。

2 重卡轮毂轴承结构

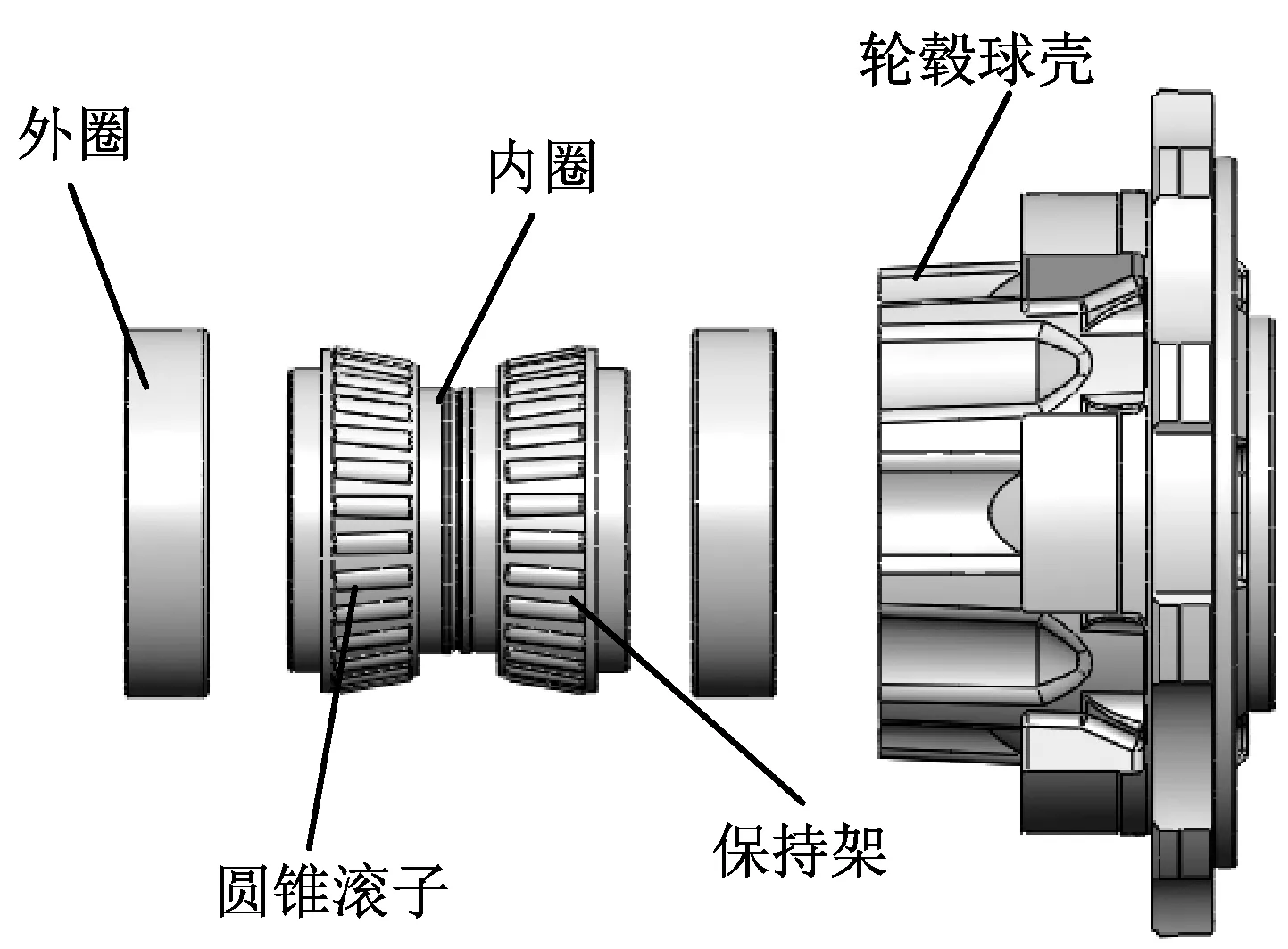

重卡轮毂轴承单元由双列圆锥滚子轴承嵌套在轮毂球壳内,每个轴承由内圈、外圈、保持架、滚动体组成,滚动体为28颗圆锥滚子。重卡轮毂轴承结构如图1所示。

图1 重卡轮毂轴承结构

3 振动检测原理

在轴承出厂检测中,需要检测轴承是否存在未超精加工或者其它微故障。在轴承生产制造中,轴承的故障通常是由装配误差、异物侵入、润滑不良等原因引起的微故障。由于出厂前对轴承的要求是完好无损,因此检测轴承时只需要确定哪个部件发生了故障,对故障部件进行淘汰更换即可,不需要判断轴承的故障类型。

根据国家标准GB/T 24610—2019《滚动轴承》对轴承进行振动检测。轴承内圈随主轴旋转,对外圈施加轴向载荷使其静止不动。加速度传感器安装在轴承外圈外圆柱面宽度方向的中心位置,测量方向沿轴承径向且垂直于轴承的几何中心线,得到轴承的径向振动信号。上位机对振动信号进行分析处理,获取对应波形和参数值。时域波形能够直观准确反映振动信号的变化,根据时域波形的幅值变化,即可初步判断轴承是否存在异常。频域分析能够对故障的发生位置进行相对准确的判断。对低频段测得的振动信号经滤波后进行傅里叶变换,得到频谱图。在频谱图中,将最大波峰所对应的频率与故障频率相比较,即可判断故障发生的位置。超精加工能够降低轴承的粗糙度、波纹度,使轴承表面更加光滑。轴承的各部件分别对应不同的频率范围,观察在对应频率范围内是否存在波峰过大现象,可以判断轴承是否超过精度要求。

4 机械系统设计

根据振动检测原理和实际生产需求,研发出一套用于生产线的重卡轮毂轴承在线振动检测系统。这一系统的机械部分主要由进出料装置、检测装置、分选装置组成。

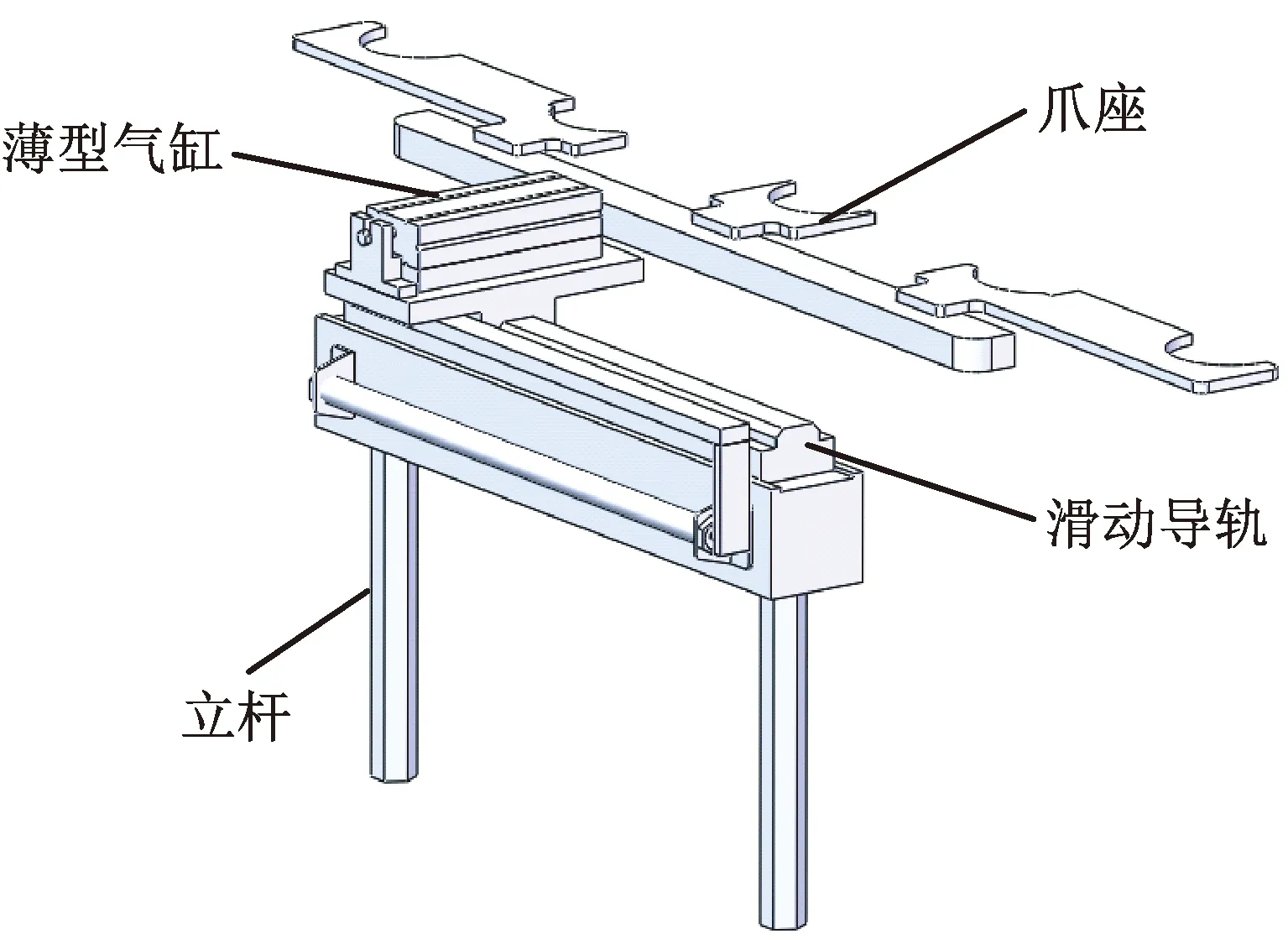

进出料装置由爪座、薄型气缸、滑动导轨、立杆组成。薄型气缸驱动爪座在滑动导轨上滑动,爪座的圆弧恰好贴合轴承外圈,输送一个轴承至指定检测位置的同时,右侧边缘挡板将检测好的轴承推出检测工位。进出料装置结构如图2所示。

图2 进出料装置结构

检测装置主要由加速度传感器、电机、气缸、加载盘、芯轴、固定托台构成,结构如图3所示。

图3 检测装置结构

检测装置的工作过程分为初始过程、加载过程、退出过程。

(1) 初始过程。加载盘和固定托台间有一定距离,轴承经上一道工序到达爪座工作的指定位置后,爪座卡住轴承外圈向前推送,将轴承推送至固定托台处,并将已经检测好的轴承推出。固定托台上的芯轴与内圈配合,内圈大挡边与芯轴的轴肩接触。

(2) 加载过程。气缸推动加载盘缓缓下落,加载盘压住轴承外圈,施加轴向载荷,使外圈静止不动。芯轴旋转带动轴承旋转,待匀速转动后加速度传感器探头与外圈接触,采集产生的信号。加载时间为2 s,采集时间为0.5 s。

(3) 退出过程。当检测结束后,加速度传感器退回初始位置,探头与外圈脱离,芯轴缓缓停止旋转。加载盘提升至初始位置,脱离轴承,提升气缸,将固定托台举起。爪座将轴承推至下一个位置,合格品进入下一道工序,不合格品由推杆自动推出至不合格品区。同时将新的待测轴承推至指定位置,重复之前的过程。

5 测控系统设计

5.1 硬件

重卡轮毂轴承在线振动检测系统中,测控硬件部分主要由加速度传感器、电荷放大器、数据采集卡、上位机、可编程序控制器、电磁阀、接触器等组成。笔者采用压电式加速度传感器,受力后表面产生电荷,经电荷放大器放大后输出电压信号,再转换为数字信号,输入至上位机。上位机进行数据的处理、存储、显示。上位机根据处理结果对可编程序控制器输出相应的控制命令,可编程序控制器驱动接触器和电磁阀。接触器和电磁阀分别控制电机、气缸动作,根据上位机命令,完成主轴旋转和气缸推进、退后等动作。如遇到不合格品,则上位机报警,可编程序控制器控制气缸将不合格品推出。测控硬件电路接线如图4所示。

图4 测控硬件电路接线

5.2 软件

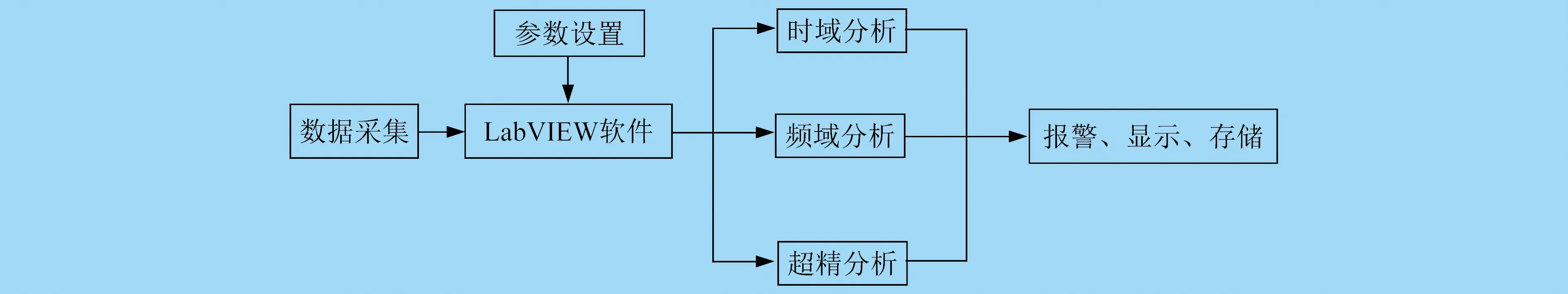

检测软件主要基于LabVIEW软件设计,包含的功能有数据传输、参数设置、数据分析、显示报警、数据存储等。检测软件主要功能模块如图5所示。

图5 检测软件主要功能模块

根据不同的缺陷,检测软件提供多种分析方法,综合判断轴承缺陷,并且自动识别轴承合格与不合格。不合格品显示为NG,合格品显示为OK。笔者设计了友好的人机交互界面,允许工作人员进行参数设置、数据存储、型号维护等工作,满足不同型号轴承的检测需求。检测软件主界面主要包括的模块有开始生产、频谱分析、超精分析、数据统计、检测标准、型号维护、系统设置等。检测软件主界面如图6所示。

图6 检测软件主界面

6 样机研制

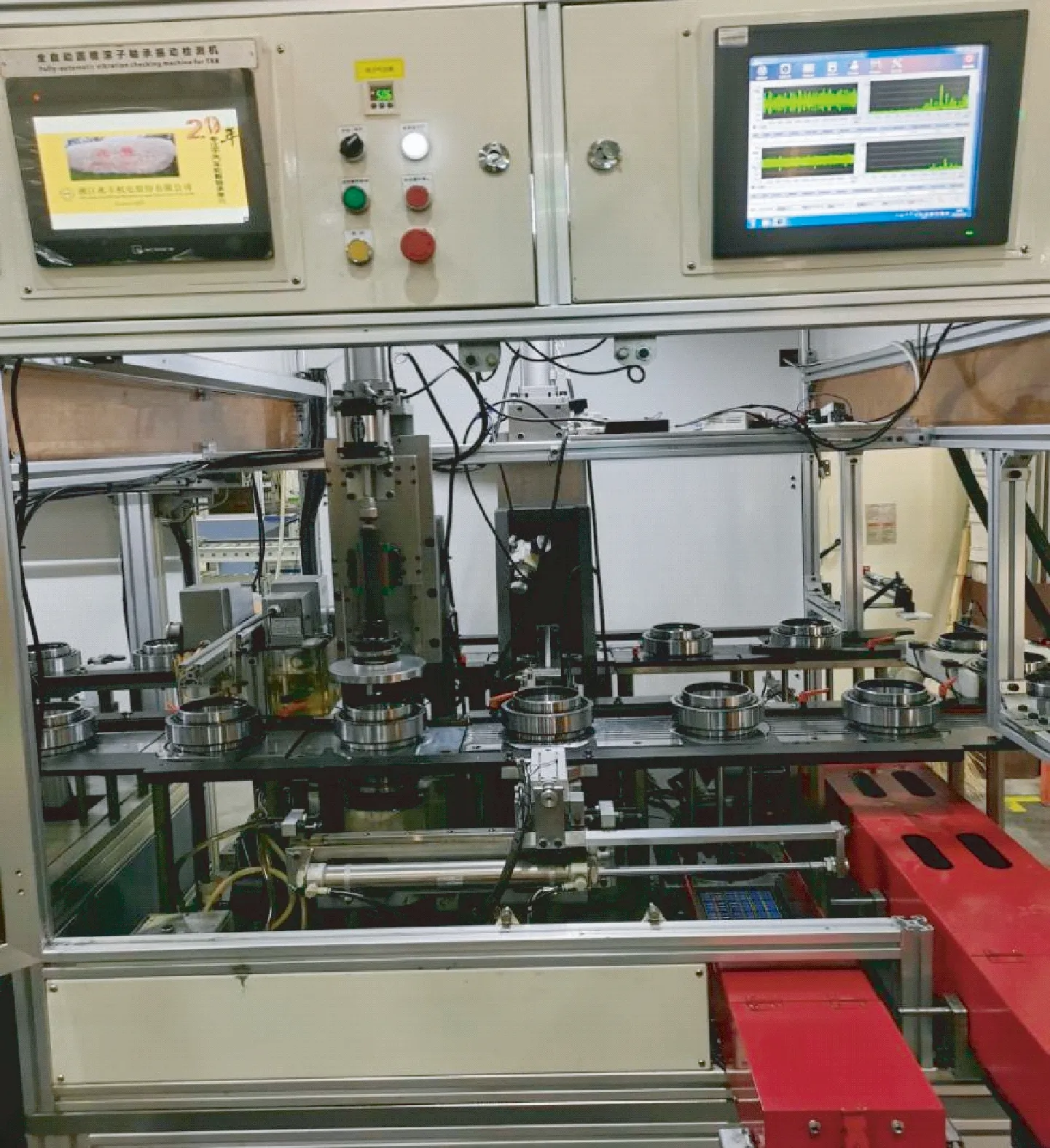

根据设计方案研制的重卡轮毂轴承在线振动检测系统样机如图7所示。这一样机能够实现单套轴承短于8 s的检测速度。样机与生产线上的其它部分相配合,能够将合格品自动推送至下一工序,将不合格品自动排出至不合格品区,实现完全自动化及高效率,符合设计要求。

图7 重卡轮毂轴承在线振动检测系统样机

7 试验分析

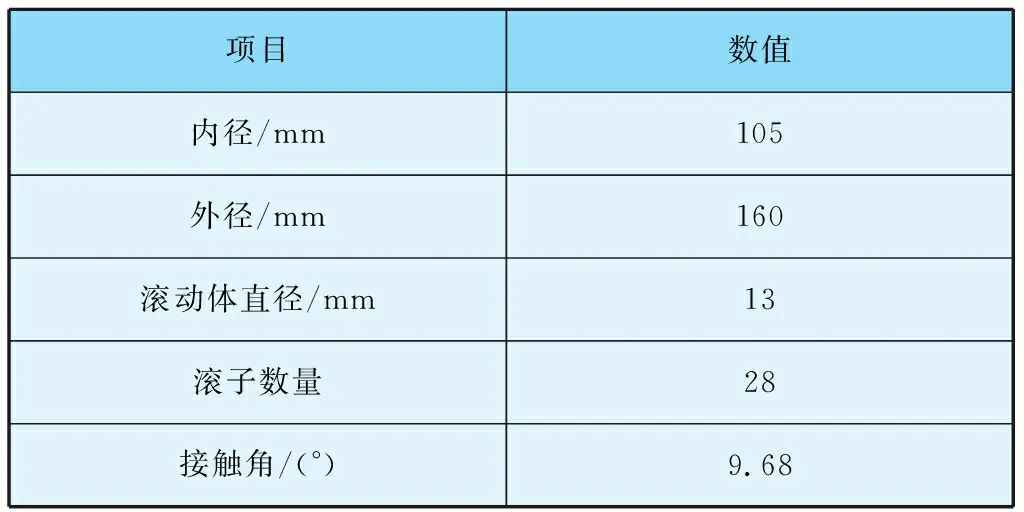

笔者选用某轴承生产商生产的HZF1630BR-2T型轴承进行试验。根据行业相关标准,对该轴承施加轴向载荷1 200 N,主轴转速为900±20 r/min,检测时间为2 s,振动信号采集时间为0.5 s。该轴承的具体参数见表1。

表1 HZF1630BR-2T型轴承参数

轮毂轴承单元振动加速度级可以作为轴承振动水平的评价,用分贝表示。根据国家标准和计算,将该轴承的分贝上限值设置为55 dB,外圈的故障频率为191 Hz,内圈的故障频率为228 Hz,滚动体的故障频率为80 Hz,上下波动幅度为3 Hz。为了验证样机的可靠性,选取100套轴承,分别设定为正常轴承与不同故障的轴承,进行试验。最终检测识别率为98%,符合设计要求。检测结果统计见表2。

表2 检测结果统计

经过反复验证,确定样机能够准确识别出未超精加工、点蚀、划痕、剥落、润滑不良等一系列早期故障类型,满足出厂检测排查的各项要求。

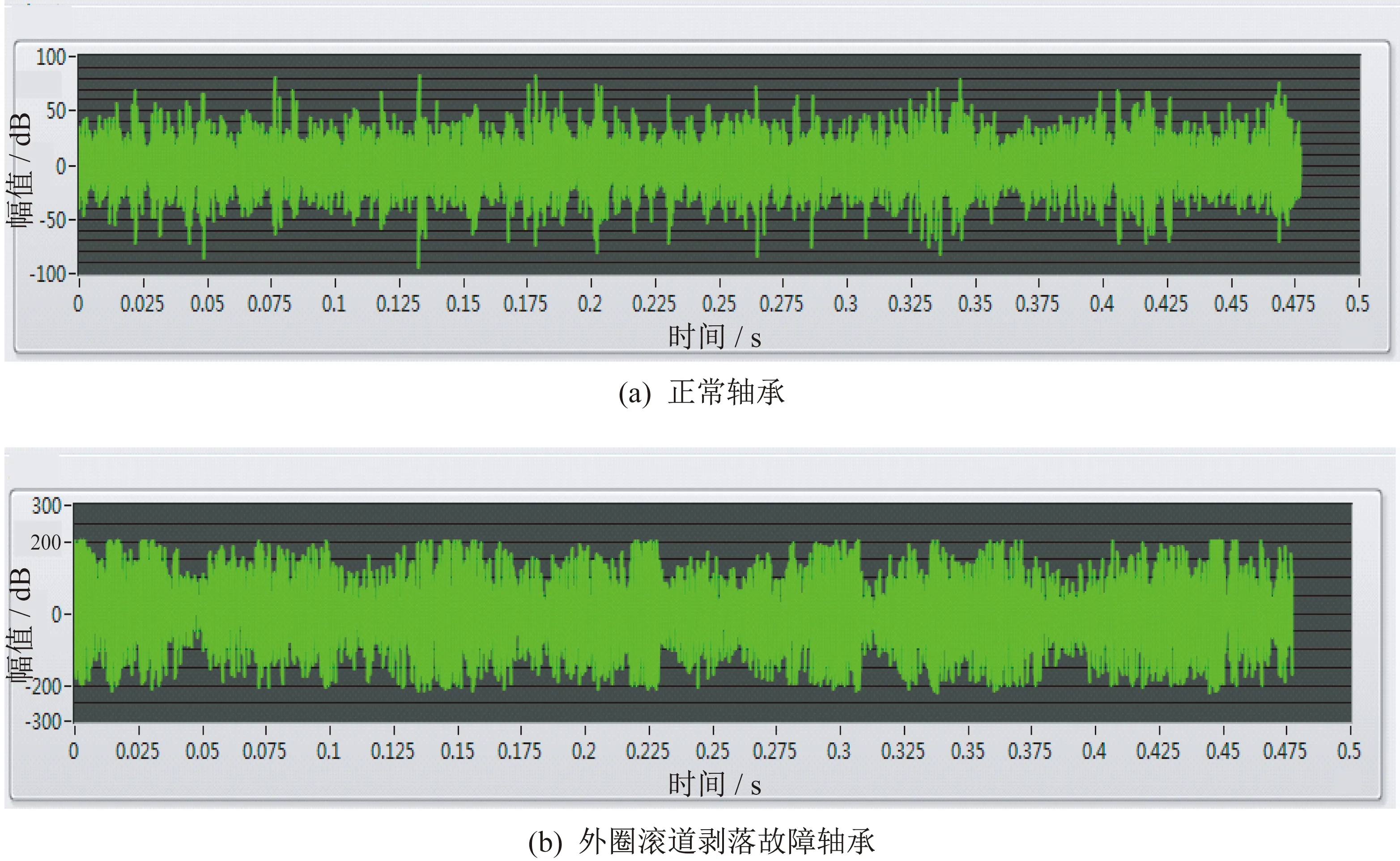

由于图片信息、数据较多,不便全部展示,因此笔者选取外圈滚道剥落故障进行介绍。外圈滚道剥落故障轴承实物如图8所示,将其时域波形图与正常轴承进行对比,时域波形图比较如图9所示。

图8 外圈滚道剥落故障轴承实物

图9 时域波形图比较

正常轴承时域波形图中,幅值变化范围基本为-50~50 dB,波形变化较为均匀,没有过高的峰值。轴承存在外圈滚道故障剥落时,幅值在-200~200 dB之间,幅值波动范围大约是正常轴承的四倍,波形不均匀。由此可以初步判断轴承存在故障,但是不能明确故障位置。

将外圈滚道剥落故障轴承的频域波形图与正常轴承进行对比,如图10所示。

图10 频域波形图比较

正常轴承频域波形图中,幅值变化范围十分有限,基本在1 mm/s2以下,未出现明显的波峰。轴承存在外圈滚道剥落故障时,在中频段1 500~2 500 Hz之间存在多个波峰,平均值大于4 mm/s2,远大于正常轴承的幅值1 mm/s2;在1 700 Hz附近出现峰值,最大幅值为8 mm/s2。根据《JB/T 10237—2001滚动轴承 圆锥滚子轴承 振动(加速度)技术条件》可知,中频段振动幅值较大,可能受外圈表面不规则缺陷、滚道加工中磨床振动形成的波级度的影响。由此可以判断轴承外圈存在故障,故障类型很可能是划痕、剥落微故障。

正常轴承检测结果见表3,外圈滚道剥落故障轴承检测结果见表4。由表4可知,外圈故障特征频率检测值为189 Hz,满足外圈故障特征频率范围191±3 Hz。因此,可最终判定轴承外圈出现故障,产品不合格。

表3 正常轴承检测结果

表4 外圈滚道剥落故障轴承检测结果

由表3可见,正常轴承噪声检测结果为50.9 dB,小于55 dB,其外圈、滚体、内圈故障均无对应频率,各部分未超精加工对应频率均在正常范围内,总体结果为合格品。由表4可见,外圈滚道剥落故障轴承噪声为59.3 dB,超过55 dB,说明轴承存在故障。实测189 Hz频率处出现最大波峰,接近外圈故障频率的理论值191 Hz,确定外圈存在故障。部分未超精加工对应频率不在正常范围内,说明已经超过精度要求,总体结果为不合格品。

8 结束语

笔者设计的重卡轮毂轴承在线振动检测系统能够对重卡轮毂轴承进行自动、准确、高效的检测。这一系统的主要创新点是能够准确识别轴承的故障类型及产生的位置,自动剔除不合格品。这一系统能够实现单套轴承短于8 s的检测速度,大大提升了生产效率。这一系统目前已经应用于实际生产线,使用效果较为理想。