水轮机导叶立面密封结构的改进

□ 史恩泽 □ 陆 波

国网东北分部绿源水力发电公司太平湾发电厂 辽宁丹东 118000

1 技术背景

导水机构是水轮机重要的引水部件,作用是根据水轮机组预先设定的输出功率,改变水轮机导叶的开度调节流量,实现水轮机组的启停和负荷调节。水轮机导叶是实现上述功能的核心部件[1]。20世纪80年代以前制造的水轮机组中,受当时行业规范、机械加工精度和材料等方面的限制,大部分水轮机导叶的立面密封设计为软密封结构,水轮机组在运行一段时间后,会出现密封件破损、脱落等现象,导致水轮机导叶的漏水量增大,造成水资源浪费,严重时还会使水轮机组在停机状态下产生低速旋转问题,构成水轮机组的安全隐患。

笔者以太平湾发电厂长甸电站2号水轮机组的水轮机导叶立面密封结构改进为例,介绍水轮机导叶立面密封的工作原理、改进方案,以及改进效果,并对后续水轮机组运维工作提出建议。

2 现场情况

长甸电站位于辽宁省丹东市宽甸满族自治县长甸镇拉古哨村,在鸭绿江流域的中方侧。电站厂区有A站、B站两座引水式地面厂房。A站厂房安装1号和2号水轮机组,单机容量为75 MW,1989年投产发电。B站厂房安装3号和4号水轮机组,单机容量为100 MW,2014年投产发电。

A站水轮机组的水轮机活动导叶共有24个,材质为ZG20SiMn低碳合金钢。水轮机导叶立面密封为压板式橡胶软密封结构,软密封安装在水轮机导叶的进水边。密封槽长度为760 mm,通过压板将橡胶密封胶条固定在密封槽内,压板由7个M12×25 mm沉头螺钉固定。压板式橡胶软密封结构如图1所示。水轮机导叶的材质为低碳合金钢,在运行一段时间后,导叶螺栓孔的螺纹由于腐蚀而损坏,造成螺钉滑扣而脱落,压板和橡胶密封胶条被水流整体冲走,或部分脱落脱槽,导致水轮机导叶的漏水量增大。以上情况多次发生在水轮机组停机状态下,水轮机导叶缓慢旋转,在造成水资源浪费的同时,加速了轴承的磨损[2],对水轮机组的安全构成威胁。

图1 压板式橡胶软密封结构

为解决由于腐蚀而造成水轮机导叶立面密封结构中橡胶密封胶条及压板脱落的问题,长甸电站运维管理单位结合水轮机组大修,对水轮机导叶螺纹孔进行改造,用电钻在水轮机导叶螺纹孔位置扩孔,内镶不锈钢材料,焊接固定后,在不锈钢材料上钻孔攻丝,压板和沉头螺钉也更换为不锈钢材质。改造后,在相当长阶段内取得了一定效果。但是,由于压板与密封槽接触面之间存在间隙,在水轮机组运行一段时间后,压板和螺纹孔位置出现汽蚀缺陷,加之水轮机组运行中水流的冲击作用,个别压板和橡胶密封胶条被冲走或局部脱落。另一方面,橡胶密封胶条在使用一段时间后会出现老化。由此可见,处理水轮机导叶立面密封槽、螺纹孔,更换压板、螺钉、橡胶密封胶条,是水轮机组大修必须进行的项目,需要投入大量人力。针对这一问题,笔者对水轮机导叶立面密封结构进行改进。

3 改进方案

为了彻底解决长甸电站水轮机组水轮机导叶立面密封存在的缺陷,减小停机状态下水轮机漏水量,减小检修工作量,电站运维管理单位于2018年组织技术人员对水轮机导叶存在的问题进行研究,计划结合2019年水轮机组改造时实施改进。经过技术论证,确定将水轮机导叶的压板式软密封结构改为钢性密封结构。

水轮机导叶立面采用软密封时,利用橡胶密封材料的压缩量,辅以接力器的压紧行程,橡胶密封凸出水轮机导叶表面,凸出量的大小根据电站水头、出力、水轮机导叶尺寸决定,一般在3~7 mm之间。软密封的优点是密封部位接合紧密,止水效果优于钢性密封。软密封的缺点是水轮机导叶线形差,受金属腐蚀、汽蚀和水流冲击的影响大,密封件易脱落。软密封材料属于易损件,需要定期更换。软密封主要适用于工作水头较低的贯流式和轴流式水轮机组。采用钢性密封时,密封与水轮机导叶加工成一体,材质为不锈钢。水轮机导叶的进水边一般加工成宽度为15~25 mm的平面,利用高质量加工精度,辅以接力器的压紧行程,实现密封。钢性密封的优点是水轮机导叶线形好,检修维护工作量小,主要适用于中、高水头的混流式水轮机组。钢性密封的缺点是对于泥沙含量大、水力冲击大和汽蚀较严重的电站,密封部位易受腐蚀使密封面破坏,水轮机导叶漏水量增大。

20世纪90年代后,由于机械加工设备精度提高,特别是数控加工机床的应用,使钢性密封的水轮机导叶立面普遍应用于中、高水头水轮机组,且效果较好。长甸电站所处流域位于鸭绿江上游,库区水质条件较好,水轮机金属部件不会发生严重汽蚀、磨蚀现象。厂区B站2014年投产的3号和4号水轮机组中,水轮机导叶立面即为钢性密封,应用效果较好,为2号水轮机组水轮机导叶改进为钢性密封提供了参考。

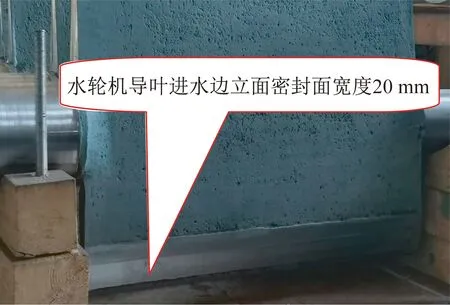

整个导水机构运至具备水轮机制造和加工能力的机械厂,对水轮机导叶配合及结构尺寸进行测量、记录,对原有立面密封压板安装槽位置进行加工处理。密封槽位置安装0Cr13Ni5Mo不锈钢板材。不锈钢板材四周打坡口,封焊。钢板表面钻孔,塞焊。焊接完毕后,进行焊缝部位打磨。进行100%渗透无损探伤检测,检测合格后,按设计图纸的要求对不锈钢板材密封面进行精加工,表面粗糙度Ra不大于1.6 μm。水轮机导叶进水边立面钢性密封加工如图2所示。

图2 水轮机导叶进水边立面钢性密封加工

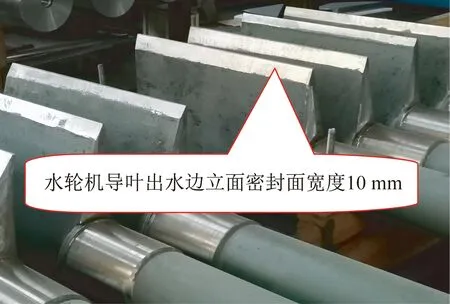

对于水轮机导叶尾部出水边的密封面,用具有抗气蚀性能的AWS ER410NiMo不锈钢焊丝堆焊。打磨堆焊部位,进行100%渗透无损探伤检测。检测合格后,按设计图纸要求对密封面进行精加工,表面粗糙度Ra不大于1.6 μm。水轮机导叶出水边立面钢性密封加工如图3所示。

图3 水轮机导叶出水边立面钢性密封加工

在工厂进行导水机构预装,预装后需要检查的项目如下[4-5]:① 顶盖抗磨板面位置的平面度要求不大于0.05 mm/m;② 顶盖、底环的固定止漏环同轴度要求不大于0.20 mm;③ 水轮机导叶、立面间隙不大于0.2 mm;④ 水轮机导叶动作试验要求灵活、无卡阻;⑤ 在33.4%、50%、100%三个开度状态下进行水轮机导叶的开口尺寸测量,考核100%开度时24个水轮机导叶开口大小与平均值偏差相对不超过±2%。在验收达到设计要求的条件下,水轮机导叶套筒现场配销钉,定位。预装拆解前,对水轮机导叶及其操作机构进行编号,方便电站安装。

4 导水机构装配

2019年9月,长甸电站2号水轮机组改造及A级检修开始。水轮机组分解完成后,水轮机导叶、顶盖、底环、导叶操作机构和控制环等全套导水机构运抵哈尔滨银河电机制造有限公司。水轮机导叶密封结构改进后,检查尺寸,满足设计图纸要求。水轮机导叶进水边立面密封面宽度为20 mm,表面粗糙度Ra小于1.6 μm,如图4所示。焊接部位100%渗透无损探伤检测合格。水轮机导叶出水边立面密封面宽度为10 mm,表面粗糙度Ra小于1.6 μm,如图5所示。焊接部位100%渗透无损探伤检测合格。导水机构预装前,对顶盖、底环的汽蚀部位进行检查,并在制造厂进行修复[6-8],对轴承套等密封件进行更换。水轮机导叶预装完成的整体外形如图6所示。水轮机导叶在无油压状态下的密封情况如图7所示。水轮机导叶立面间隙的测量数据满足水轮机导叶立面钢性密封间隙的要求,允许导叶体1/4高度范围内间隙不大于0.20 mm[9],见表1。不同开度条件下水轮机导叶开口尺寸测量数据见表2,其中100%开度条件下满足24个水轮机导叶开口大小与平均值相对偏差不超过±2%的设计要求。其它检查项目均满足行业规范要求。

表1 水轮机导叶立面间隙测量数据

表2 水轮机导叶开口尺寸测量数据

图4 水轮机导叶进水边立面密封面

图5 水轮机导叶出水边立面密封面

图6 水轮机导叶预装完成整体外形

图7 水轮机导叶无油压状态下密封情况

5 改进效果

2020年7月,长甸电站2号水轮机组改造及A级检修工作完成,水轮机组充水前对水轮机导叶立面间隙和100%开度条件下水轮机导叶开口尺寸进行检查测量,均满足设计要求。根据哈尔滨电机厂有限公司关于长甸电站2号水轮机组改造后接力器压紧行程调整的核算,接力器压紧行程调整至4~6 mm。水轮机组试运行期间,委托专业单位对水轮机导叶漏水量进行测定,测量数据换算至额定工作水头条件下为0.29 m3/s,满足设计规范要求的水轮机导叶漏水量不大于3‰额定流量的要求[10]。水轮机组经历2020年汛期长时间大发电考验,未发生异常。2021年4月水轮机组C级检修时,对改进后的密封面进行检查,密封面良好,未发现任何腐蚀现象。目前水轮机组运行状态稳定,各部分振动摆度正常,长甸电站2号水轮机组水轮机导叶立面密封结构改进取得了较好的效果。

6 后续建议

尽管目前水轮机导叶立面钢性密封的设计已经成熟,长甸电站库区的自然条件也适合钢性密封的应用,但是因为该水轮机组为20世纪80年代产品,在设计、制造等方面与现行标准还有一定差距,且水轮机导叶本体仍为非不锈钢材质,所以后续还应进行运行跟踪。建议结合电站每年水轮机组的C级检修,对水轮机导叶密封部位进行检查、记录。如果密封面部位的磨蚀量超标,可以考虑对水轮机导叶金属密封部位使用碳化钨涂层进行防护[11]。碳化钨涂层抗汽蚀、磨损、腐蚀的性能相当强,在国内多个水电站已成功应用,效果良好。

7 结束语

水轮机导叶立面密封的结构形式和制造安装质量决定着停机状态下水轮机组漏水量的大小,关系到水电站的经济运行及水轮机组的安全性。水轮机组在设计和制造阶段,选择合适的水轮机导叶密封结构相当重要。长甸电站2号水轮机组水轮机导叶由压板式橡胶软密封改为钢性密封,取得了较好的效果,解决了改进前水轮机导叶立面密封存在的橡胶密封胶条和压板容易脱落的问题,减小了水轮机组的漏水量,并减小了大修中检修的工作量,提高了水轮机组的安全性、稳定性和水资源利用率。长甸电站2号水轮机组水轮机导叶立面密封结构的改进,为中、高水头且水轮机导叶立面为软密封的水轮机组解决漏水严重问题提供了经验,具有实用价值。