核电蒸汽发生器最终环缝焊接技术

□ 李双燕

上海电气核电设备有限公司 上海 201306

1 研究背景

核电蒸汽发生器上筒体与锥筒体环缝作为最终环缝,是整个制造过程中的关键工序之一。上筒体与锥筒体环缝装配对接时往往存在错边情况,焊接操作难度较大。为了提高焊接接头质量,需要制作合适的接头坡口形式和尺寸,细化操作工序,对错边区域修整焊接,并进行无损检测。另一方面,采用埋弧自动焊工艺对接焊接盖面层时,需要采取措施防止出现焊趾裂纹。若上筒体与锥筒体环缝接头直径、厚度较大,环缝局部热处理时,筒体加热膨胀会导致电加热板与壳体内壁产生间隙,不能保证加热的有效性,应制作专用工装加以避免。当设计要求环缝热处理过程中需要防止传热管产生凹痕时,应采取辅助设备及控制措施。

2 环缝焊接

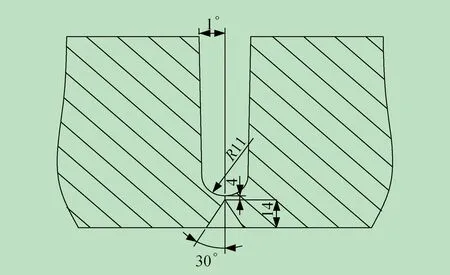

上筒体与锥筒体材料均为锰镍钼低合金高强钢锻件,环缝焊缝一般采用U形或V形坡口形式,如图1所示。内壁对接焊采用手工电弧焊工艺,外壁对接焊采用埋弧自动焊工艺。焊条型号为E9018-G,焊条规格为φ4.0 mm和φ5.0 mm。埋弧焊丝焊剂的组合型号为F8P4-EGN-GN,焊条规格为φ4.0 mm。装配上筒体与锥筒体,并装焊固定拉马和塞铁,完成后进行目视检查和尺寸检查,保证错边量不大于6 mm。预热环缝待焊区域,预热温度不低于150 ℃,手工焊接环缝内侧,采用φ4.0 mm焊条打底焊接,并采用φ5.0 mm焊条填充焊接,直至环缝内侧焊满。焊接完成后,立即加热进行去氢处理,温度为250~400 ℃,时间不短于4 h。使用气割或碳弧气刨的方式去除拉马、塞铁、预埋弧板,为避免伤及母材,去除时预留至少6 mm余量。气割或碳弧气刨去除前,预热温度应不低于121 ℃。布置环缝清根工位,外壁采用专用磨锉机打磨清根环缝,并对清根区域进行目视检查、尺寸检查和100%磁粉探伤检查,清根深度为7~8 mm。基于清根后的尺寸检查数据,若内壁焊缝剩余厚度小于8 mm,则为防止外壁自动焊焊穿,应采用焊条进行补焊,确保外壁自动焊前内壁焊缝厚度不小于8 mm。预热并进行外壁埋弧自动焊接,焊接完成后,立即加热进行去氢处理,温度为250~400 ℃,时间不短于4 h。环缝内侧与外侧对接焊过程中,控制层间温度不高于250 ℃。环缝全部焊接完成后,进行轮廓度尺寸检查,并打磨环缝内外壁,实现圆滑过渡。焊后与热处理后对环缝接头进行100%磁粉探伤检查、100%超声探伤检查、100%射线探伤检查。产品现场焊接头如图2所示。

图1 环缝焊缝形式

图2 产品现场焊接接头

外壁自动焊接过程中,应控制热输入量,避免局部应力过大。打底层、填充层与盖面层的焊接参数应进行区分。打底层和填充层的焊接电流为500~600 A,盖面层的焊接电流为500~550 A。盖面层焊接时,采用低热输入量,并采用退火焊道法进行焊接,减小焊道宽度,增加焊道数量,以减小应力集中,减轻焊接热影响区过热区的晶粒粗大问题。盖面层焊接完成后,立即修磨两侧与母材搭接的焊趾区域,去除成形不良处,抛磨实现平滑过渡。

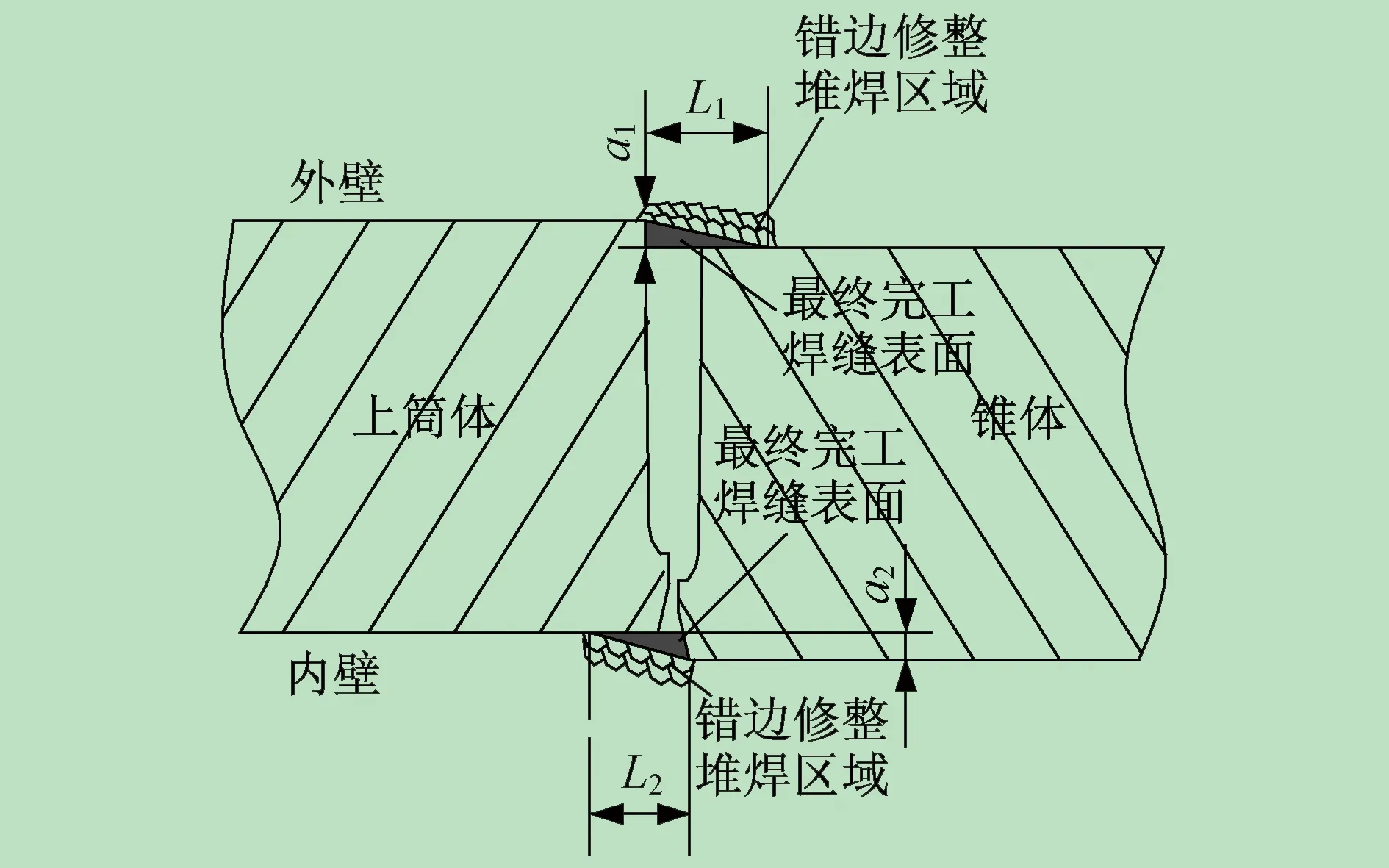

3 错边量处理

环缝错边修整堆焊区域如图3所示。上筒体与锥筒体环缝装配后,测量并记录内外壁的错边量a2、a1和内外壁的坡口宽度w2、w1,沿圆周方向均布,至少测量八处。根据测量结果,找出最大错边量和最小错边量,并记录位置和对应的坡口宽度。当w1/a1<6,w2/a2<6时,盖面焊缝需要进行修整堆焊。外壁堆焊宽度L1为6a′1,内壁堆焊宽度L2为6a′2,a′1为外壁最大错边量,a′2为内壁最大错边量。内壁采用手工电弧焊进行焊接,外壁采用埋弧自动焊进行焊接。焊接完成后,进行焊缝轮廓度检查,并记录相关位置和尺寸。同时进行100%磁粉探伤检查、100%超声探伤检查和100%射线探伤检查,确保检查范围覆盖整个环焊缝及修整焊缝区域。

图3 环缝错边修整堆焊区域

当内壁出现错边量不小于4 mm的情况时,除进行修整堆焊外,为防止清根后外壁实施埋弧焊时内壁出现烧穿的情况,需要在内壁不进行修整堆焊的一侧进行额外堆高焊接,堆高焊缝厚度不小于5 mm。堆焊完成后,进行额外堆高区域的尺寸检查并记录,同时进行后续的100%磁粉探伤检查、100%超声探伤检查和100%射线探伤检查。

4 环缝局部热处理

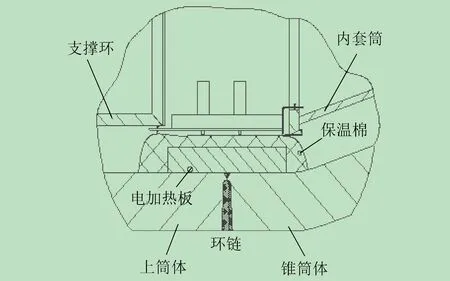

蒸汽发生器上部组件与管束组件焊接完成后,蒸汽发生器管束内件不能进行热处理,上筒体与锥筒体环缝只能采取局部热处理方式。局部热处理时,采用电加热板同时进行内壁和外壁加热。电加热板布置时,要确保环缝区域达到热处理保温温度要求。同时要对环缝两侧区域的温度梯度进行控制。上筒体与锥筒体环缝局部热处理如图4所示。焊后热处理温度为595~620 ℃,350 ℃以上加热和冷却速度不高于55 ℃/h,降到350 ℃以下冷却。

图4 上筒体与锥筒体环缝局部热处理

局部热处理时,环缝内壁和外壁均布置电加热板和保温棉。上筒体和锥筒体在热处理加热过程中发生膨胀,容易使电加热板与壳体内壁产生间隙,不能有效加热壳体,造成加热温度失去控制,无法达到规定要求。为此,制造一种自由伸缩式固定装置,可随壳体直径变化始终使电加热板与壳体内壁紧密接触,保证电加热板不脱离壳件,不与壳件产生间隙,保证加热的有效性。在环缝内壁电加热板和保温棉安装完成后,对装置进行固定。装置下侧固定于内套筒上,上侧固定在支撑环上。然后进行调节,使装置与电加热板和保温棉相接触,并压紧保温棉。固定装置安装如图5所示。

图5 固定装置安装

5 防凹痕控制

蒸汽发生器上部组件与完整下部组件焊接完成后,采取局部热处理,并采用热电偶监测控温。进行局部焊后热处理时,蒸汽发生器内部受热,加热空气向上传送的热量使蒸汽发生器上部温度高于下部。当套筒上部及支撑板上部拉杆受热高于下部时,支撑板产生弯曲,引起支撑板外周区域角位移,导致传热管与支撑板梅花孔间的间隙产生变化,严重时可能造成传热管受梅花孔直段顶压,出现凹痕。

通过采用冷风机对蒸汽发生器内腔上下部分空气温度进行调节,使蒸汽发生器内套筒和支撑板拉杆上下部分的温度趋于均匀,从而有效避免支撑板弯曲,防止传热管产生凹痕。热处理时,通过布置在顶部支撑板四个位置的角位移测量仪进行变形监控。热处理温度降至室温以后,对蒸汽发生器外圈至少20根U形管进行内部涡流检测,以验证传热管是否产生凹痕。

为避免上筒体与锥筒体焊缝热处理时的热量转移到二次侧,采用一台抽风机,通过导管连接二次侧人孔进行抽风,使热空气排出蒸汽发生器。同时,靠近管板的四个手孔打开,其余蒸汽发生器开口关闭,以防止空气流动。空气流动如图6所示。通过改变风机流量,使风机能在不同的流速下使空气流动。根据支撑板角位移检测情况,进行风机流量的调节。风机应带有过滤器,防止异物进入管束区域。

图6 空气流动

整个防凹痕过程就是控制顶部支撑板角位移的过程,根据角位移的变化情况灵活控制风机的流量。支撑板的变形主要由管板变形引起,上筒体与锥筒体环缝的局部热处理受管板影响较小,角位移角度实际测量结果小于0.3°,涡流检测不出现任何凹痕信号。

6 结束语

笔者介绍了核电蒸汽发生器最终环缝焊接技术。低合金钢采用埋弧自动焊工艺对接焊时,盖面层应采用低热输入量,并采用退火焊道法进行焊接,降低出现焊趾裂纹的概率。

上筒体与锥筒体环缝出现错边时,应对错边区域进行修整堆焊,并对修整后的焊缝进行轮廓度尺寸检查并记录,同时进行无损检查,确保检查范围覆盖整个环焊缝及修整焊缝区域。

上筒体与锥筒体环缝进行焊后局部热处理时,为防止筒体膨胀导致电加热板与壳体内壁产生间隙,破坏加热的有效性,可以在环缝内壁电加热板上布置自由伸缩式固定装置,避免电加热板与壳体产生间隙。

为防止热处理过程中传热管产生凹痕,采用冷却设备将壳体内的热空气抽出,使热空气排出蒸汽发生器。