烧结烟气循环五段烟气适宜取气区域探讨

陈生权

(武汉工程职业技术学院 湖北 武汉:430080)

烧结工序是钢铁联合企业中重要的组成部分,在为高炉提供烧结矿的同时也产生了大量烟气,烟气污染物包括颗粒物、SO2、COx、NOx、HCl、HF、VOCs和二噁英(PCDD/Fs)等[1]。国家近十年出台的烧结排放标准逐年趋紧。2020年4月国家生态环境部下发了“关于征求《钢铁烧结、球团工业大气污染物排放标准》(GB 28662—2012)等两项国家环境保护标准修改单(征求意见稿)意见的函”,将烧结机和球团焙烧设备的颗粒物、SO2、NOx特别排放限值调整为20mg/m3、50mg/m3、100mg/m3,该规定将SO2的排放标准限值从200mg/m3降至50mg/m3,新标准比原标准提高了4倍。

烧结烟气循环工艺是将烧结过程风箱产生的部分带热废气送回烧结台车上相关适宜部位再次循环使用的一种烧结方法,该工艺可以提高烧结工序的热利用效率,降低固体燃料消耗,能减低污染物排放。常规烧结烟气主要来自两方面:一是烧结机底部抽风主烟道,二是环冷烧结矿后产生的烟气。

烧结烟气循环工艺是一种新技术,国外存在4种典型工艺:日本的区域性废气循环技术(1981年)、荷兰的EOS工艺(1994年)、德国的LEEP工艺(2001年)以及奥地利的EPOSINT工艺(2005年)[2]。国内典型的工艺包括宝钢BSFGR工艺(2013年)、首钢烧结高温烟气循环新工艺(简称首钢工艺)(2015年)、山钢日照选择性烟气循环工艺(简称山钢日照工艺)(2020年)等。EOS工艺因采用粗放型的取气方式,本文不列入分析讨论。

国内在烧结烟气循环工艺研究方面,起步较晚,我国绝大多数钢铁企业尚未投入实际应用,本文试图在前人实验室试验基础上,对烧结烟气循环五段烟气取气区域进行理论探索,并对6种典型烧结烟气循环工艺取气区域进行分析,试图寻找烧结烟气循环基础取气规律,进而为我国钢铁企业大规模合理应用烧结循环烟气工艺提供借鉴。

1 烟气循环工艺基础

1.1 烟气成分、温度及烟气循环比例对烧结的影响

范振宇[3]指出应控制循环烟气中氧气含量在18%以上,氧气含量降低将导致烧结各项产质量指标明显变差,最佳氧气含量为25%;佐藤等[4]称氧浓度在18%以上,废气循环流程对烧结机的生产足够适用。范晓慧等[5]通过实验认为,循环烟气O2含量不宜低于15%:当O2含量从21%降低到15%,烧结速度有所减慢,成品率、转鼓强度和利用系数也有所降低,但降低的幅度相对不大;当O2含量继续降低,烧结速度急剧降低,烧结矿质量明显恶化。

范振宇通过试验[3],称烟气中含有少量CO对烟气循环有利,CO含量从0%上升至5%,烧结矿转鼓强度逐步提升;范晓慧等[5]认为,当循环烟气中CO含量从0%增加到2%时,烧结矿各项指标均得到改善,其中转鼓强度从60.5%提升到64.5%,烟气中含有一定量CO可降低固体燃料消耗且对改善烧结矿产质量有利。

在H2O对烧结影响研究方面,范振宇[3]认为循环烟气中有不大于2%少量水蒸气对烧结过程有正面作用,高于5%对各项烧结指标不利,水蒸汽含量较高的废气不宜直接循环;范晓慧等[5]称,循环烟气中H2O不宜超过8%:当H2O含量从0%增加到8%时,利用系数、转鼓强度、烧结矿成品率有所降低,烧结速度有所提高;继续提高H2O含量到16%时,利用系数、垂直烧结速度、转鼓强度、成品率显著下降。

循环烟气中含有少量SO2(小于500ppm)对烧结矿的主要产质量指标影响不大,而较多(大于1000ppm)将导致各项烧结指标的恶化,随着SO2浓度从1000ppm逐步上升,S在烧结矿中富集增强,且SO2在循环烟气中富集[3];在水蒸气存在条件下烧结烟气中SO2含量的峰值(2313ppm)明显低于无水蒸气存在时烧结烟气的峰值(2677ppm)[3]。

CO2对成品率和烧结利用系数影响较大,CO2含量增加对烧结不利[3]。范晓慧等[5]认为,循环烟气中CO2含量适宜值为6%:当循环烟气中CO2含量从0%增加到6%时,烧结矿的转鼓强度和成品率逐渐降低,利用系数和垂直烧结速度逐渐增加;当CO2含量继续增加到8%至12%时,烧结矿的转鼓强度、成品率和利用系数呈线性降低,而垂直烧结速度仍继续增加。

范振宇[3]称,热风温度由常温提高到200℃,各项烧结指标都明显改善,200℃提升至300℃,改善变化不大。范晓慧等[5]认为,在循环烟气热风温度为150℃~200℃时,能获得较好的烧结效果:当循环烟气温度从室温升高到200℃时,烧结矿产质量各项指标均有改善,成品率和转鼓强度改善最为明显;当循环烟气温度继续升高到250℃或更高时,垂直烧结速度、利用系数、烧结矿成品率开始逐渐降低,而烧结矿转鼓强度继续增加。

范晓慧对烟气循环比例的研究表明[5],随着烟气循环比例的增加,垂直烧结速度和利用系数逐渐降低,烧结矿成品率和转鼓强度则先增加后降低,特别是当烟气循环比例为50%时,烧结矿各项指标均显著恶化;烟气循环比例为30%~40%时,相对能获得较好的烧结指标。潘文等[6]通过实验及工业应用研究,建议循环烟气烧结面积控制在23%~35%。X.L.Chen[7]等通过研究不同矿石烧结循环后认为,利用赤铁矿、磁铁矿和褐铁矿烧结时合适的烟气循环比例分别是37%、30%和25%。

综上所述可以发现,烟气循环应控制在合理循环比例范围,烟气中O2、H2O、SO2、CO2含量波动对烧结产量和质量产生积极和消极影响。本文试图沿着烧结主烟道烟气部分循环、部分直排(或经处理后外排)的思路,沿着烟气中O2、H2O、SO2、CO2含量波动对烧结产量和质量影响规律这一主线,在取气选择时,利用其有利因素、归避其不利影响,尝试寻找烧结循环工艺相对适宜循环的烟气区域。

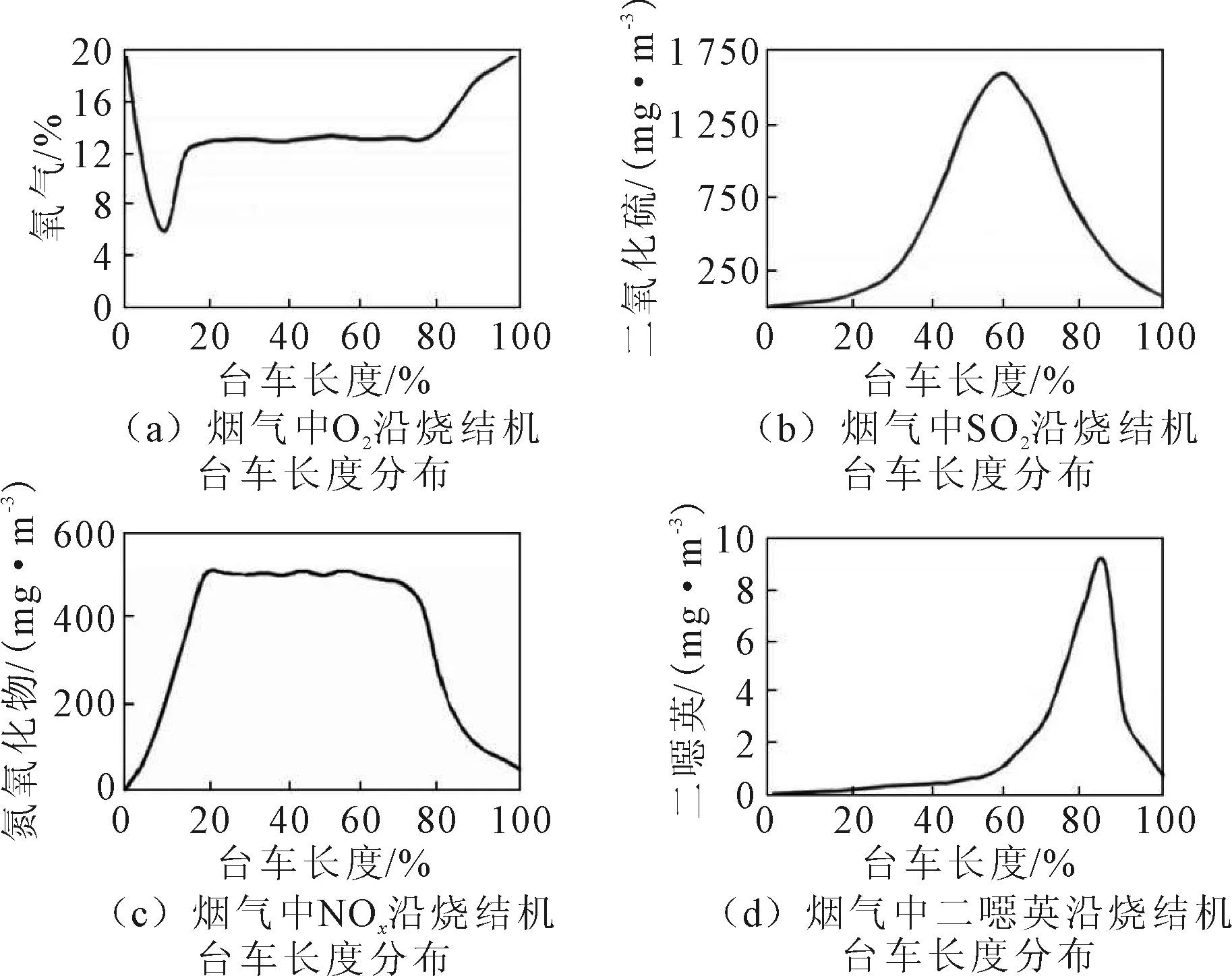

1.2 烧结五段烟气特征

裴元东[8]提出,可以将烧结机长度方向上废气的分布特点归纳为五个阶段,对应烧结台车长度方向的比例区域分别为:阶段1(0~10%),阶段2(10%~30%),阶段3(30%~60%),阶段4(60%~90%),阶段5(90%~100%)。五段烟气参数如图1,定性特征见表1。

图1 烧结机长度方向五段烟气特征[8]

表1 烧结台车长度方向烟气成分分布特点[8]

沿烧结长度方向,各烟气并非均匀变化,但呈现一定的曲线变化规律[9],常规烧结风箱废气变化规律如图2:

图2 烧结机长度方向风箱废气变化规律[9]

从图1、图2可以看出,烟气中氧气在阶段1、4、5含量较高,在阶段2、3含量较低。SO2在阶段3、4含量较高,在阶段1、2、5含量较低;NOx在阶段2、3、4含量较高,在阶段1、5含量较低;H2O在阶段2、3含量高,在阶段1、4含量较低,在阶段5含量低;温度在阶段4、5较高,在阶段1、2、3较低;CO2在阶段2、3、4含量高,在阶段1、5含量低。

2 烟气循环适宜取气区域探讨

2.1 烟气循环适宜取气区域探讨

根据烧结烟气五段特征及前述研究成果,下面逐段定性分析五段循环烟气的适宜性。

阶段1(台车长度0%~10%),适宜循环的因素:O2含量较高、CO含量高,SO2、NOx、CO2三种气体含量低,H2O含量较低,这些因素对循环烧结有利;不适宜循环的因素:温度过低不利热能利用。因此,阶段1的烟气较适宜直接参与循环烧结。

阶段2(台车长度10%~30%),适宜循环的因素:CO含量高,SO2含量低;不适宜循环的因素:H2O、CO2及NOx含量高,O2含量低,这些因素都对烧结直接产生极为不利的影响。因此,阶段2不适宜循环。

阶段3(台车长度30%~60%),适宜循环的因素:CO含量高;不适宜循环的因素:H2O、CO2、NOx及SO2含量高,O2含量低,这些因素都对烧结直接产生极为不利的影响,其中H2O含量高、O2含量低决定了阶段3不适宜循环。本阶段NOx、SO2含量都很高,理论上可以针对性对该阶段烟气单独脱硫脱硝,因烧结机参与脱硫脱硝的总烟气量减少而节省设备投资,达到烧结烟气循环节能减排协同效应。

阶段4(台车长度60%~90%),适宜循环的因素:温度高、CO含量高,H2O含量低,O2含量较高,二噁英含量高,前四项因素中O2含量虽较高,但尚未完全达到理想的利于烧结的含量18%;烟气中的二噁英在烟气循环烧结中发生裂解从而减少其生成[10],将二噁英高的烟气循环,可以实现其通过高温烧结层时大量减排[8]。不适宜循环的因素:CO2含量较高、NOx含量较高、SO2含量高,其中,CO2含量相对较高且未达10%,对成品率和烧结利用系数影响有限,NOx参与循环有利于富集并集中脱除。SO2在第4阶段达到峰值,该部分烟气循环将带来S在烧结矿中的富集,烧结矿指标明显降低[3],若能将该部分烟气循环至H2O含量高的阶段,可降低SO2对烧结矿质量的影响。综合上述因素,阶段4适宜直接循环,适当补O2后循环更佳。

阶段5(台车长度90%~100%),适宜循环的因素:O2含量高、温度高、CO含量高,H2O、CO2、SO2、NOx等含量低、二噁英含量较高,其中靠前的7项因素,在烟气循环时,对烧结非常有利;二噁英在循环中因发生裂解从而减少其生成。不适宜循环的因素:CO含量低,但CO含量低对烟气循环影响小。因此,阶段5非常适宜直接循环。

综上分析,阶段5非常适宜直接循环、阶段4适宜直接循环(适当补O2后循环更佳),阶段1的烟气较适宜直接参与循环烧结,阶段2和阶段3不适宜循环。

2.2 环冷机烟气特征及利用

杨波[12]经测试某钢铁企业环冷机烟气,环冷机烟气成分主要由N2、CO2、H2O、O2等组成,与空气成分相似,平均成分为CO2:5.83%,O2:16.43%,H2O:0.70,N2:77.04%。烧结环冷机1段烟气的平均温度为390℃,通过烧结环冷机2段烟气的平均温度为290℃。

高杨[13]等对415m2和198m2烧结环冷机进行实测后指出,1段和2段烟罩范围内烟气温度基本呈线性下降趋势,415m2烧结环冷机烟罩内烟气温度在250℃以上,1段烟气平均温度496℃,2段烟气平均温度339℃。198m2烧结环冷机1段烟气平均温度365℃,2段烟气平均温度224℃,2段中8号、9号风箱对应烟温低于250℃,1~7号风箱烟气温度大于250℃。

由此,烧结环冷高温烟气余热,主要有两种利用渠道,一是可作余热发电,根据高杨研究结果,环冷烟气适用于低温余热发电的烟气总热量约占整个环冷机排放烟气总热量的2/3,这部分烟气热量约占烧结过程固体燃耗的30%[13];二是基本适合作为循环烟气。其成分接近空气,参与烧结机烟气循环,可充分利用其余热。上例中,其O2含量未达18%,因此,在实际应用时,需要进行O2含量实测,不足18%时需补O2。

烧结环冷烟气余热发电节能技术成熟,可作为主要选择;环冷烟气,可作为循环备选烟气。日本小仓3号烧结机先利用废气余热发电再将废气纳入循环[4],是另一种选择。

3 典型工艺烟气取气区域讨论

日本区域性废气循环技术[11][14],将取气区域分成为前述五段,其中,用于循环的取气区域为阶段4与1,见图3。日本技术未采用阶段5的废气,可能是由于在住友金属工业公司小仓3号进行烟气循环试验时[4],该段废气平均温度达400℃,设备耐热性和烧结矿质量都不理想,需要另外用废热锅炉进行冷却。日本区域性废气循环技术用于废气直接排入大气的是经除尘后的阶段2和5,阶段3经除尘及脱硫脱硝后也进入主烟道排入大气。

图3 日本区域性废气循环技术[14]

LEEP工艺循环取气区域[11,14]为烧结机后半部,覆盖了阶段5和4,同时包括阶段3的部分风箱(占阶段3的后25%,总烧结机长度的10%)。

EPOSINT工艺循环取气区域[14]为烧结机中后部54%-86.5%区段(18.5个风箱长度的第10~16段)及环冷机,按五段烟气划分,该取气区段主要为第4段,包括少量阶段3(第11个风箱)(占阶段3的后18%,总烧结机长度的5.4%)。

BSFGR工艺循环取气区域[14-15]为烧结机机头0~21.7%区段(23风箱的1~5风箱)和机尾87%~100%区段(23风箱的第20~23风箱)。该原工艺包括利用环冷机废气参与循环,工艺实际应用时,考虑到只考虑烧结烟气具有风机抢风影响小、生产组织难度低、污染物减排量大等优点[15],宁钢未选择环冷机废气。按五段烟气划分,BSFGR工艺取气选取了阶段5全部,阶段4的1个风箱(第20号风箱),阶段1,及阶段2的10%~21.7%区段(占阶段2前58.5%)。

首钢烧结高温烟气循环工艺[16]在烧结终点附近设置隔板[17],将主烟道分为前部和后部烟道,循环取气为后部烟道,即烧结机阶段5,该循环烟气分成两股,分别用于烧结点火器、机头料车热风保温罩和热风烧结罩。

山钢日照烧结工程选择性烟气循环工艺[9]为无循环风机和有选择性的外循环模式[18-21]。该工艺用于循环的烟气来自烧结机长度的0%~37.5%(第1~9个风箱)、79.2%~100%(第20~24个风箱)。按五段烟气划分,循环烟气来自阶段1、2、5,及阶段4的一部分(79.2%~90%)(占阶段4的后36%)、阶段3的小部分(30%~37.5%)(占阶段3的前25%)。

根据上述6种工艺取气特点,对相关区域全选的权重设为1、区域部分取气的权重设为0.5,则6种典型烧结烟气循环工艺将五段烟气作为取气区域的比例:阶段5为66.67%,阶段4为58%,阶段1为50%,阶段2和阶段3分别为25%。6种典型烧结烟气循环工艺依次优先将阶段5、4、1作为取气区域。

综上所述,6种典型的企业烧结烟气循环工艺实践与烧结五段烟气理论定性分析结论一致,烧结烟气循环工艺可依次优先将阶段5、4、1(烧结机长度方向90%~100%、60%~90%、0%~10%区域)作为取气区域。

4 结论

(1)烧结五段烟气中,阶段5非常适宜直接循环、阶段4适宜直接循环(适当补O2后循环更佳),阶段1的烟气较适宜直接参与循环烧结,阶段2和阶段3不适宜循环。环冷烟气,可作为循环备选烟气。

(2)6种典型烧结烟气循环工艺将五段烟气作为取气区域的比例为:阶段5为66.67%,阶段4为58%,阶段1为50%,阶段2和阶段3分别为25%。6种典型烧结烟气循环工艺依次优先将阶段5、4、1(烧结机长度方向90%~100%、60%~90%、0%~10%区域)作为取气区域。