基于加压碱浸的电厂粉煤灰脱硅过程研究

乔 潮

(山西潞光发电有限公司, 山西 长治 046605)

0 引言

我国铝土矿资源紧缺,寻求能替代铝土矿的氧化铝资源十分迫切,目前综合利用电厂高铝粉煤灰方式的热点之一就是如何从高铝粉煤灰中提取铝和硅[1]。我国各火力发电厂产生的粉煤灰中Al2O3和SiO2的含量极高,只是现有的粉煤灰多用于高速公路地基的建造以及灌浆水泥的制造,造成氧化铝资源的浪费[2]。因此,必须提高粉煤灰的增值效益[3],使其体现出应有的应用价值。为了有效利用粉煤灰中的有用元素铝,就需要对粉煤灰进行预脱硅,提高铝硅比。目前主要采用物理法、化学法、生物法对含高铝粉煤灰进行预脱硅处理,本文采用加压碱浸对电厂粉煤灰进行脱硅处理。脱硅实验中采用单因素和正交的实验方法,分别考察液固比、溶出温度、溶出时间、碱浓度等因素对粉煤灰溶出渣中铝硅比的影响,以获取最佳的反应条件。

1 实验材料与方法

1.1 实验药品及仪器

实验所用的药品有氢氧化钠、盐酸、钼酸铵、酒石酸、硅标液、氟化钠、抗坏血酸,它们的纯度均为分析纯。 所用的仪器主要有721-100 型分光光度计、PF-100M 高压反应釜、XL 智能马弗炉、JB-2 数显恒温搅拌仪。

1.2 实验原理

电厂粉煤灰含有很高的SiO2,SiO2与 Al2O3的质量比称为硅铝比,在加压条件下,一定浓度的氢氧化钠能溶解粉煤灰中的部分玻璃态二氧化硅,而其他形态的晶体及Al2O3几乎不溶解, 从而实现硅铝的分离,有利于铝的生产。 硅铝的分离过程主要发生以下反应。

实验室中经过加压碱浸反应后的滤液,加入钼酸铵进行显色反应, 然后加入4%的抗坏血酸使硅钼黄还原成硅钼蓝,在分光光度计上测量蓝色液体的吸光度,通过工作曲线计算出硅的含量。 实验室利用氢氧化钠加压溶出粉煤灰中的硅,测定实验需要在500 mL 聚四氟乙烯的瓶中进行, 需要磁力搅拌器,水浴中加热,并且有温控仪监控,温度需精确到±0.5 ℃,准确称取粉煤灰于反应釜内胆中,加入一定浓度的氢氧化钠。控制好温度,搅拌10 min,高压反应一定时间后取出反应釜,用除盐水充分冲洗反应后的液体并用滤纸过滤反应液,对滤液准确定容后测定滤液吸光度,通过硅的工作曲线计算得出滤液硅的含量。

1.3 加压碱浸脱硅实验步骤

a) 绘制硅标准曲线。

b) 采用氢氧化钠熔融法测定原样中的硅含量。

c) 称取1 g 粉煤灰于高压反应釜内胆中,加入一定浓度的氢氧化钠,加入转子在搅拌装置上搅拌10 min。

d) 将高压反应釜内胆中转子取出, 将反应釜拧紧并放入真空干燥箱中调节相应的温度反应一定时间。

e) 取出反应釜,打开后过滤反应液,将滤液定容后在分光光度计上测量吸光度,将滤渣烘干保存。

f) 根据硅标准曲线计算硅脱出率。

2 实验结果与讨论

2.1 工作曲线绘制

通过分光光度计,以去离子水作参比测定含硅标准溶液的吸光度, 以硅的质量浓度为自变量、以测得的吸光度值为因变量绘制工作曲线(如图1 所示),得出线性回归方程,通过回归方程可得出待测样中的硅含量。

图1 硅标准曲线

从图 1 可知, 工作曲线y=0.207x+0.006 9,r2=0.999 8,相关性良好。 这样就可由待测样吸光度值通过线性方程得出溶液含硅浓度,从而得出待测样中的硅含量。

2.2 单因素法对加压碱浸脱硅过程中不同影响因素的确定

2.2.1 液固比对粉煤灰脱硅率的影响

图2 为粉煤灰硅脱出率随液固比的增大而发生变化的情况。 图2 显示,粉煤灰硅脱出率随液固比的增大先增大后减小。这是由于在液固比比较低的情况下,粉煤灰浆液黏度大,液—固反应传质慢,导致反应不充分影响硅脱出率。 随着液固比增大,矿浆流动性增加,传质速度提高,且Na2SiO3有一定的溶解度,增大液固比有利于其溶解,从而加大硅脱出率。 但是液固比过大会使氢氧化钠浓度偏大,引发副反应,不利于硅脱出,且会加大能耗。 因此,液固比3∶1最为合适。

图2 硅脱出率随液固比变化趋势

2.2.2 反应温度对粉煤灰脱硅率的影响

硅脱出率随温度的变化情况如图3 所示。由图3 可知, 温度对SiO2的浸出率有显著影响, 低于90 ℃时,SiO2浸出率随着浸出温度的升高而升高,温度从 70 ℃至 100 ℃,0.5 h 后 SiO2的浸出率由6.50%升至20.00%。 温度高于90 ℃时脱硅率有下降趋势,一方面是因为温度过高,过度蒸发使体系失去较多的水,反应浆液黏度增大,流动性变差,传质变慢,扩散速度变慢,从而不利于硅的脱出;另一方面,反应温度过高副反应增多,使部分二氧化硅进入渣中,使硅的溶出率降低。

图3 硅脱出率随温度的变化趋势

2.2.3 反应时间对粉煤灰脱硅率的影响

硅脱出率随时间的变化如图4 所示。由图4 可知,随着反应时间的延长,粉煤灰硅脱出率先逐渐增加, 当反应时间超过2 h时硅溶出率稍有下降趋势。 综合考虑,反应时间在2 h 左右比较合适。

图4 硅脱出率随时间变化图

2.2.4 碱质量浓度对粉煤灰硅脱出率的影响

碱浓度对脱硅率的影响如图5 所示。由图5 可知,随着碱质量浓度的增大,硅脱出率逐渐增加,但碱质量浓度不宜过高, 否则会导致过滤分离困难,脱硅后粉煤灰反应液需要大量除盐水冲洗,不利于环保。 因此,适宜的碱质量浓度为220 mg/L。

图5 碱浓度对脱硅率的影响

2.3 正交实验法确定各因素对粉煤灰硅脱出率的影响

为确定高压碱浸脱硅的最佳实验条件,在进行单因素变量实验之后进行了一组四因素三水平的正交实验(正交试验的设计及具体数据处理表略)。正交试验之后以液固比2.5∶1、时间2 h、碱液质量浓度200 g/L、温度95 ℃为最佳反应条件进行两组加压碱浸的平行实验,依照实验操作步骤进行脱硅率的测定,两组取平均值得脱硅率为24.23%。

2.4 反应动力学

为了明确硅的反应机理,对其动力学特性进行研究。对实验数据采用以下两种动力学模型进行拟合,以确定反应机理。

2.4.1 Lagergren 准一级反应动力学模型

假定反应受扩散步骤控制,反应速率正比于反应量。Lagergren 准一级动力学方程的具体表达式为

线性拟合方程为

其中,k1为准一级动力学方程的常数,min-1;t 为时间,min;Qt为时间是 t 时的吸附量,mg/L;Qe为平衡吸附量,mg/L。

由式(3)可知,ln(Qe-Qt)和 t 的线性拟合决定速率常数k1。

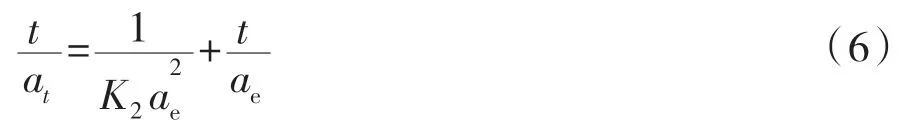

2.4.2 准二级动力学模型

由反应剂表面上未被占有的反应空位数目的平方值决定的假设为基础的模型为准二级动力学模型。 准二级动力学方程的具体表达式为

线性拟合方程为

其中,t 为时间,min;K2为准二级动力学方程的常数,g/(mg·min);ae为平衡吸附量,mg/L;at为时间是t 时的吸附量,mg/L。

由式(6)可知,t/at和t 线性拟合决定速率常数K2。

依据氢氧化钠对硅的脱出率和时间之间的关系进行拟合后得图6 和图7, 由脱硅反应动力学拟合方程所得的反应参数及相关系数R 见表1、表2。

表1 准一级动力学拟合参数

表2 准二级动力学拟合参数

图6 准一级动力学拟合图

图7 准二级动力学拟合图

由图6、图7 和表2、表3 可知,氢氧化钠对二氧化硅的反应表观速率经过拟合后准二级反应动力学模型的R 值为0.992 1,更接近于1,准一级R值稍小于准二级,说明氢氧化钠对硅的脱出遵循二级动力学反应。 准二级反应动力学模型中K2越大则反应速度越快,达到平衡所需要的时间越短。 反应过程分两步进行,第一步反应速度快,第二步反应速度慢。 氢氧化钠加入到粉煤灰中,虽然刚开始有搅拌的作用,离子转移速度很快,但硅脱出率却不高,因此搅拌不是最主要的影响因素。

3 结论

a) 以碱液浓度、时间、温度、液固比为影响硅脱出率的探究因素,进行单因素实验,处理数据得出4 个因素对硅脱除率影响强弱的排序为: 液固比>碱浸时间>碱液质量浓度>温度。

b) 由单因素所得相对最优条件进行四因素三水平正交实验,得出最优化反应条件为:液固比2.5∶1、时间 2 h、碱液质量浓度 200 g/L、温度 95 ℃。最优硅脱出率为24.23%。

c) 通过构建动力学模型明确SiO2浸出过程与反应速率的控制步骤,得出粉煤灰脱硅反应遵循二级动力学反应。 粉煤灰脱硅主要分为两个阶段,第二阶段由于生成的固体产物附着在粉煤灰表面,故反应速率低于第一阶段。

d) 通过加压与常压两种碱浸脱硅进行对比,加压能够极大缩短时间,提高效率。