外挂系统在分散控制系统优化中的应用

闫 超

(广东惠州平海发电厂有限公司, 广东惠州 516363)

0 引言

为适应电力市场化改革发展新要求,各发电机组必须尽可能地提高机组综合调频性能指标[1]。 传统分散控制系统DCS(distributed control system)采用常规比例-积分-微分PID(proportion integration differentiation) 控制器为基础的控制策略属于事后控制方法,对具有非线性、大惯性、大迟延等特性的主汽压力、主汽温度、再热汽温等热工系统,难以取得较好的控制效果。为了提高机组的自动发电控制AGC(automatic generation control)综合调频能力,适应电力市场化改革,需对锅炉主控、汽机主控、锅炉中间点温度、一二级过热汽温、再热汽温等控制系统采用先进控制策略[2-4]。为保证系统调试安全与控制策略修改的便利性,随时下装逻辑,采用外挂系统容易实现,即通过第三方可编程逻辑控制器PLC(programmable logic controller) 控制设备与 DCS 系统通信方式实施优化控制系统。

1 机组概况

某厂2×1 000 MW 超超临界机组热工自动化系统全厂采用分层分级的网络结构。全厂网络由厂级管理信息系统、厂级监控信息系统以及机组级的控制网络、辅助系统控制网络构成。 其DCS 系统采用艾默生公司的OVATION 系统,DCS 实现的功能包括数据采集系统、模拟量控制、顺序控制、锅炉炉膛安全监控、汽机旁路控制、电网控制系统等。

2 外挂控制系统的实现

2.1 硬件配置

机组DCS 侧控制系统采用以PID 控制器为基础的控制策略,属于事后控制方法,对于主汽压力、主汽温、再热汽温等大滞后控制对象来说,难以获得较好的控制效果。 为了提高机组的AGC 综合调频能力,需对锅炉主控、汽机主控、锅炉中间点温度、一二级过热主汽温、再热汽温采用先进控制策略[5-7]。为保证系统调试安全与控制策略修改的便利性, 采用第三方外挂PLC 系统。 外挂PLC 系统与DCS 系统采用串口通信方式, 外挂PLC 硬件与DCS 系统的LC 卡相连, 完成信息交互。 外挂PLC采用先进控制策略,并辅以功能模块组态的方式进行控制系统的设计。

LC 卡主要完成DCS 与PLC 之间的通信,是两种控制系统信息交互的桥梁[8-9]。PLC 所需的现场信息通过LC 卡从DCS 控制系统实时数据库中获得。PLC 中运算结果通过LC 卡通信至DCS, 并更新相应AO 输出,控制现场执行机构。

2.2 外挂PLC 系统与DCS 系统接口逻辑

为保证系统的安全稳定,通信设计时,除了设计通信看门狗、通信信号质量检测等外,还需考虑初始化的问题。 DCS 系统与PLC 接口逻辑主要包括锅炉主控先进控制、汽机主控先进控制、给水主控先进控制、一级过热汽温喷水先进控制、二级过热汽温喷水先进控制、 三级过热汽温喷水先进控制、再热汽温喷水先进控制等子回路。

3 先进控制系统控制原理

外挂先进控制系统包括锅炉主控先进控制、汽机主控先进控制、给水主控先进控制、一级过热气温喷水先进控制、 二级过热气温喷水先进控制、三级过热气温喷水先进控制、 烟气挡板先进控制、再热汽微量喷水先进控制共18 个先进控制回路,各个先进控制回路采用集成化封装, 便于系统的维护。各回路主要采用模型预测控制、自抗扰控制、深度内反馈控制为基础的并与常规DCS 算法相结合的新型先进控制器APC-PID[10-11],各回路典型原理如下。

3.1 锅炉主控先进控制原理

蒸汽压力是锅炉与汽机能量平衡的关键指标,它的稳定反映了锅炉能量输入与汽机能量输出的匹配, 同时蒸汽压力关系到蒸汽温度及汽机效率。机组原有锅炉主控指令由机组压力偏差PID 调节及压力动态前馈、静态前馈并行产生。 先进控制策略采用压力偏差先进控制调节及负荷指令的静态前馈、动态前馈,以及反向变负荷动态前馈、机组负荷指令与负荷率自适应动态前馈并行产生。锅炉主控先进控制原理如图1 所示。

图1 锅炉主控先进控制原理图

3.2 汽机主控先进控制原理

机组原来汽机主控指令由机组目标负荷指令,经过锅炉惯性时间常数得到,经过压力拉回修正,超压保护回路生成。 外挂系统汽机主控指令由负荷设定智能延迟,经过主汽温度自适应的压力综合解耦,机组负荷自适应的压力解耦回路以及前馈、 超压保护回路等生成。汽机主控先进控制原理如图2 所示。

图2 汽机主控先进控制原理图

3.3 给水主控先进控制原理

机组原来给水指令回路由控制中间点温度PID 回路产生,不同工况采用不同的惯性时间常数的传统控制回路。 外挂系统采用先进控制器,一次调频、控制偏差、减温水、锅炉主控等并行前馈,并经高低限幅回路生成。给水主控先进控制原理如图3 所示。

图3 给水主控先进控制原理图

3.4 过热汽温先进控制原理

机组原有过热器汽温控制采用2 个PID 串级控制。 外挂系统采用先进控制器算法。 以二级A 减温喷水为例,过热汽温先进控制原理如图4 所示。

图4 过热汽温先进控制原理图

3.5 再热汽温挡板先进控制原理

机组原有再热汽温挡板控制采用PID 控制。外挂系统采用先进控制器算法、 智能前馈回路生成。再热汽温挡板先进控制原理如图5 所示。

图5 再热汽温烟气挡板先进控制原理图

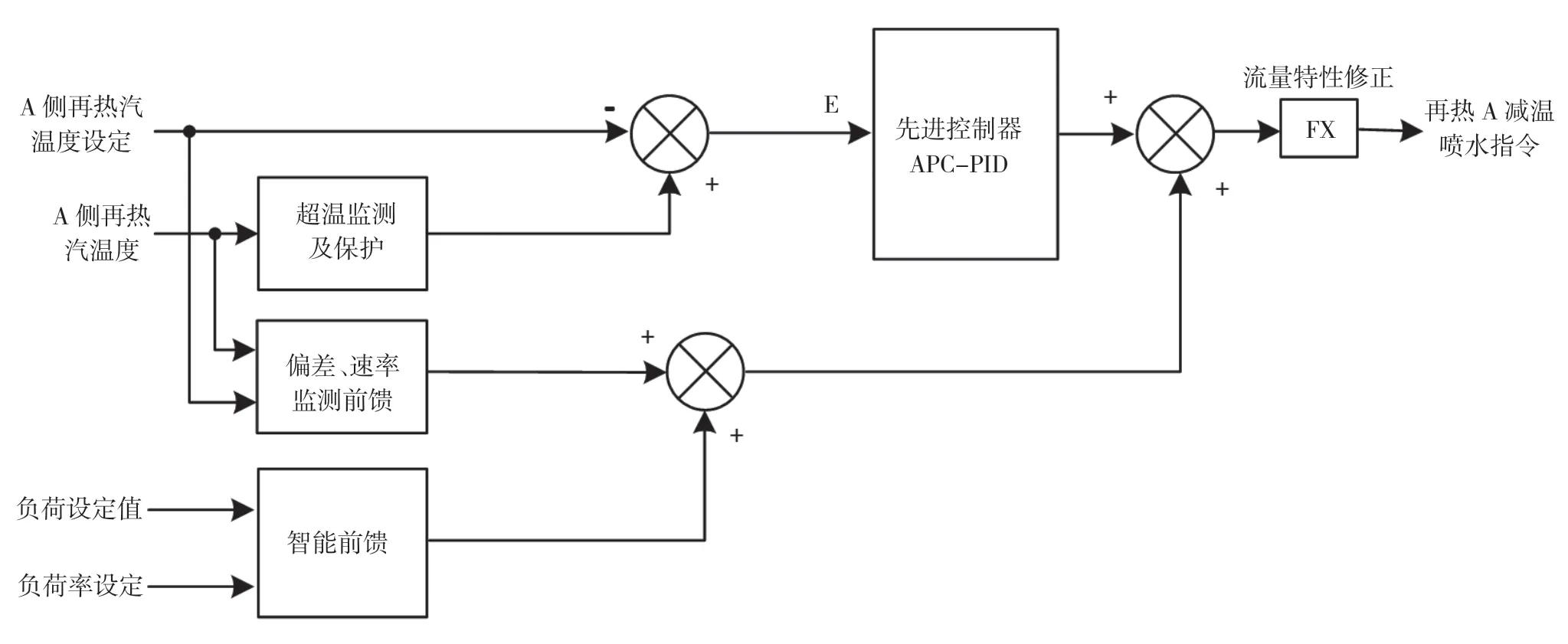

3.6 再热汽温喷水减温先进控制原理

机组原有再热汽温喷水减温采用PID 控制。外挂系统采用先进控制器算法、负荷智能前馈、再热汽温前馈回路产生。 以再热A 减温喷水为例,再热汽温喷水减温先进控制原理如图6 所示。

图6 再热汽温喷水减温先进控制原理图

4 外挂先控系统功能测试

通过设置通信看门狗程序, 实现外挂系统与DCS 系统通信数据监测,确保通信正常,允许外挂运行时,运行人员可无扰投入外挂系统。 当外挂系统需要修改参数或控制策略时, 切到原回路控制,然后对外挂系统在线修改下装,对机组运行不产生影响,实现外挂系统与本机无扰切换。

5 优化后综合调频性能指标K 值

优化前机组综合调频性能指标K 值只有0.5~0.6, 在辅助调频市场激烈竞争环境下机组几乎从不中标。 经外挂系统优化后,机组综合调频能力有很大提高,综合调频性能指标K 值明显提高,机组在辅助调频服务市场中标成为常态。 以2020-09-04T8:00—23:00 为例,当日调频市场出清结果如表1 所示。表 1 中,K=0.25×(2×K1+K2+K3)。其中,K1为发电单元响应AGC 控制指令的速率;K2为发电单元响应AGC 控制指令的时间延迟;K3为发电单元机组响应AGC 控制指令的精准度。

表1 辅助调频市场出清结果

6 结论

在对机组主要控制系统采用外挂PLC 系统,内部采用先进控制策略后,与传统PID 控制策略相比,提高了机组AGC 负荷调节能力,极大地改善了机组的负荷控制品质, 提高了机组综合调频能力。外挂系统由于硬件简单,控制算法先进,修改方便,将成为机组协调控制策略优化的趋势。