球磨机大齿轮断齿焊接修复探索与应用

*饶秀平 王学鹏

(1.国家电投集团贵州金元股份有限公司纳雍发电总厂 贵州 553303 2.国核电站运行服务技术有限公司 上海 200233)

1.概述

火力发电厂装机容量为4×300MW,均采用沈阳重型机械制造厂制造的型号BBD3854球磨机,出力37t/h、转速16.7r/min、装球量60t、大齿轮模数225齿、齿长510mm、齿根宽60mm、齿顶宽15mm、齿高55mm、大齿轮材质ZG35CrMo。1号机组于2005年6月投产,2015年1月1号机组B球磨机大齿轮出现断齿现象,断口形貌均为沿齿圈根部整齿断裂脱落,如果不修复就等于齿轮报废而不能继续运行。而更换大齿轮材料费用和人工费用达20余万元,如果焊接修复不成功可能导致缺陷扩大,导致大齿轮齿圈开裂而导致整个齿轮报废。

2.断齿原因分析

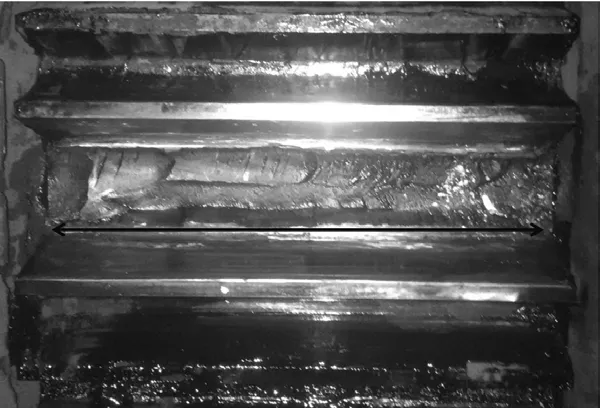

从未断裂齿轮齿面(图1)观察可以看见未断裂的齿轮齿面有被磨损而产生台阶,从而降低了齿轮的强度。

图1 大齿轮断裂处形貌

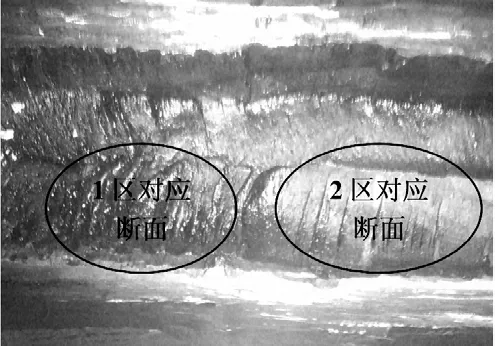

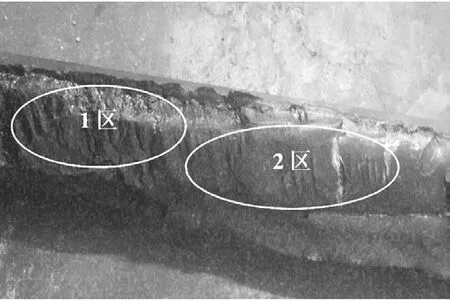

从齿轮断面肉眼仔细观察,可以看见图1和图2(区域1与区域2的金属晶粒度)内齿轮断面的两边的金属组织明显差异较大,并且存在金属晶粒度不均匀现象。区域1内有较多看似发白的金属晶粒就是严重影响金属使用性能的不平衡粗晶粒组织,晶粒度明显粗大并且不均匀,从降低金属致密性、降低金属力学性能及强度。区域2内的金属晶粒度明显细于区域1的金属晶粒度。金属材料的晶粒度越细,它的金属致密性越好,随之金属材料的力学性能也越好。

图2 断齿齿圈侧断裂断面形貌

对于在常温环境下运行的金属材料是不容易发生金属组织变化的,不存在金属晶粒在运行过程中发生变化而降低部件的金属力学性能,只有因为大齿轮运行时间超过设计使用寿命后才会发生疲劳损坏和断裂,而1号炉才投入运行10年,远远低于设计使用寿命。从而判断1号炉B球磨机大齿轮断裂是因为铸造时金属晶粒组织不均匀,降低了大齿轮的金属致密性,从而降低了大齿轮的金属力学性能和大齿轮的强度,最后导致齿轮断裂事故的发生。

图3 断齿齿侧断面形貌

3.球磨机齿轮材质及焊接性分析

(1)材料成分与力学性能

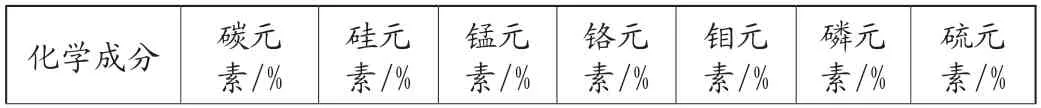

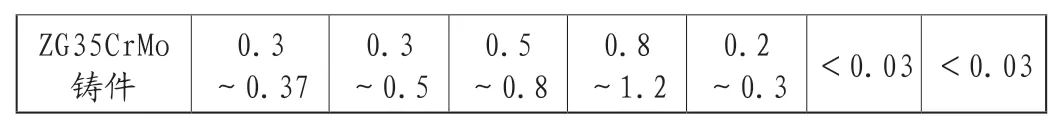

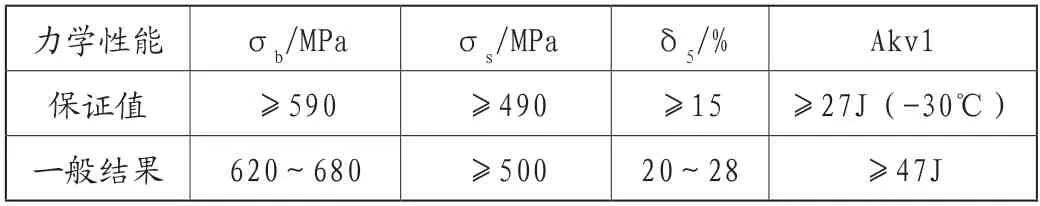

球磨机大齿轮采用的是:ZG35CrMo钢,该牌号的化学成分见表1,该牌号的力学性能参数见表2。

表1 ZG35CrMo钢化学成分

表2 ZG35CrMo钢力学性能

(2)ZG35CrMo钢焊接性能分析

ZG35CrMo钢的含碳量大于0.3%,焊接时淬硬的倾向很高,球磨机齿轮较厚,齿轮刚性较大,焊接球磨机齿轮时,近焊缝区域的部位易产生低塑性的淬硬组织,加上焊接时如果不能使氢及时逸出,且在较高应力的作用下,焊接部位易产生冷裂纹。因此,ZG35CrMo钢的焊接需采用合适的焊接工艺方案和焊后热处理方式,才能避免焊接后冷裂纹的产生。

(3)选定焊接材料

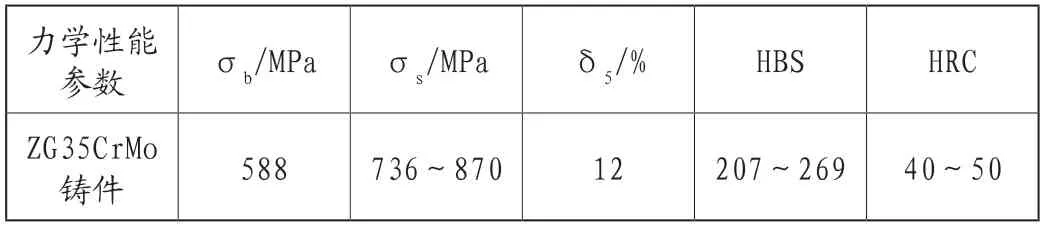

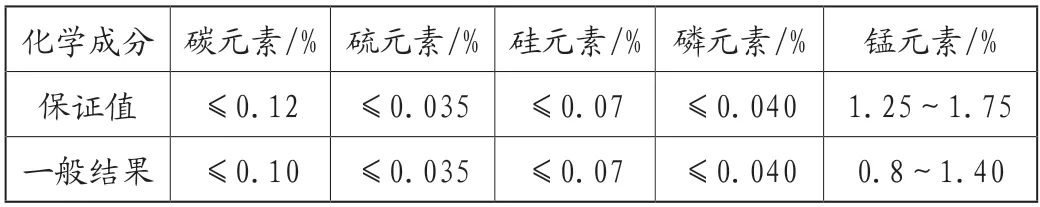

考虑到大齿轮工作时,需要承受的载荷较大,焊接修复大齿轮应该选塑性较好的镍基焊条与低合金焊条配合使用,故选用J507焊条进行焊接。J507焊条熔敷金属具有良好的塑性、韧性及抗裂性能。熔敷金属化学成分见表3,熔敷金属力学性能见表4:

表3 J507焊条熔敷金属化学成分

表4 J507焊条熔敷金属力学性能

4.焊接工艺方案

(1)焊接前准备

①采用机械清除方式将大齿轮齿圈上的裂纹进行彻底清除并打磨圆滑。

②采用DPT-5型渗透探伤剂对齿轮已经清除裂纹部位及其周围进行着色探伤,以确定裂纹已经彻底清除干净。

③用角向磨光机打磨出适合焊接的U型坡口。

④采用硅酸铝和硅酸盐将齿轮两侧各500mm范围进行保温材料包扎,并在齿轮两侧轮毂支撑位置留出加热孔。

⑤现场准备足够的加热材料氧气和乙炔。

⑥焊前将经350℃烘焙1h,用焊条保温桶将烘好的焊条带至工作现场,随用随取。

⑦准备焊机、焊接工具、加热工具、清渣工具等。

(2)焊接技术要求

①堆焊全过程采用J507焊条。

②焊前将齿轮焊接侧两端各500mm范围预热至200℃~250℃,预热宽度必须超出大齿轮两边的轮毂支撑的200mm-250mm范围。恒温1h后施焊,焊接过程中保持温度不低于150℃的层间温度。

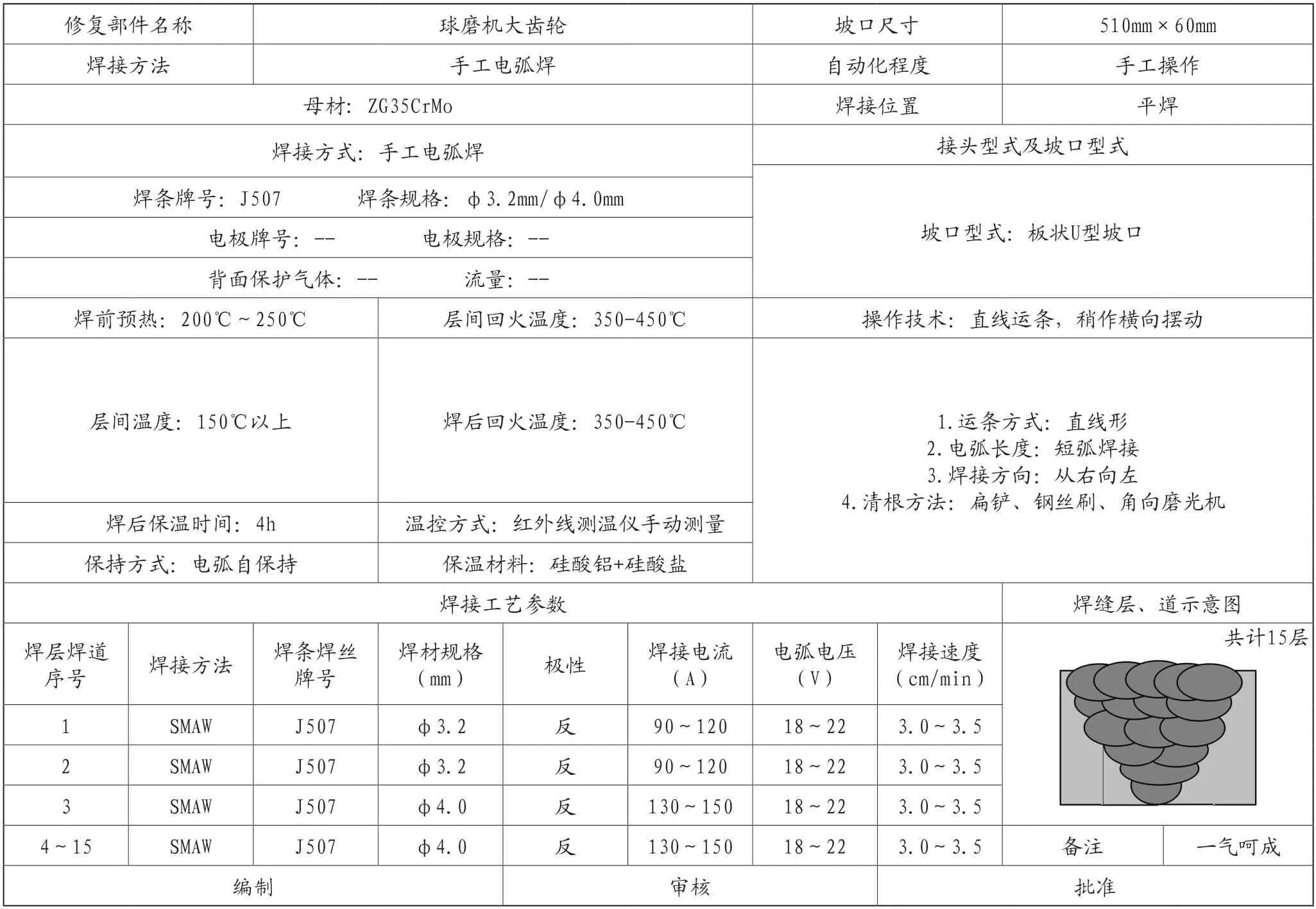

表5 ZG35CrMo钢焊接工艺卡

③焊接时,焊条不能有大幅度的横向摆动,且摆动宽度不超过6mm,每层每道焊接的厚度不超过焊条直径4mm。

④每一层焊面都应该呈U形(中间凹两侧高),以保证每层焊面冷却时有足够的弹性延展空间,最大程度降低焊接残余应力。

⑤收弧位置和起弧点应错开,避免收弧位置和起弧点重合而增加焊接残余应力。

⑥为降低堆焊区的收缩应力,每焊完一层,马上用榔头敲击焊缝直至焊缝熔敷金属表面变形,方可进行下一焊道施焊。

⑦敲击完成后,对焊缝进行中温回火去应力,中温回火温度保持在350℃~450℃,使焊缝具有较高的韧性和弹性,焊接一旦开始,中途不能中断,必须一气呵成。

⑧如此重复以上焊接方法直至焊接完成,盖面层焊接完成后不要进行敲击去应力,焊接完成后直接进行中温回火处理并保温4h。

5.磨煤机齿面打磨修整

齿条堆焊成形后,用专门加工的刀口尺(加工制作小齿轮标准模具最少3齿以上,制作材料要求用用金属板材料制作、并且要保证一定的厚度即保证模具板不能变形,在打磨过程能方便快捷的进行检查齿形及差距)按照原齿形状将堆焊部分的齿廓粗打磨出来,通过观察大小齿轮的啮合情况,再细细打磨,使齿面的接触达到技术规范的要求。

6.无损检测

采用着色对已经打磨完成的齿面进行探伤检查,检查合格后投入运行。

7.结束语

球磨机大齿轮裂纹一般采用冷焊法进行修复,其焊接工艺要求较高,修复质量很难保证。本文采用跟踪回火焊接工艺成功将球磨机大齿轮修复,在机组检修复检时没有发现裂纹等缺陷,保障了机组安全稳定运行,为我国球磨机大齿轮等大型铸件裂纹的焊补修复提供了宝贵经验,并推广至系统各单位应用。