静电除尘器性能试验及烟尘(气)采样误差的分析与控制

钱新凤

(中国大唐集团科学技术研究总院有限公司华东电力试验研究院, 安徽 合肥 230088)

0 引言

除尘效率、漏风率等作为除尘器设计的主要参数,是表征除尘器效果优劣的重要性能指标,可直接决定除尘器出口烟尘浓度的大小,进而影响烟囱排放烟尘浓度是否达标。电除尘器性能的评估试验中,各项参数测定误差的大小直接影响除尘器性能评价的准确性及可靠性。在实现超低排放的大背景下,相关数据的参考价值突显。在这种条件下,有必要对烟尘(气)采样过程的误差来源进行归类,对误差的传递过程进行理论分析与实例计算,以便对产生误差的环节提出控制方法,同时为除尘器性能测试数据的准确性提供支撑条件和保障。

1 烟尘(气)采样误差来源概述

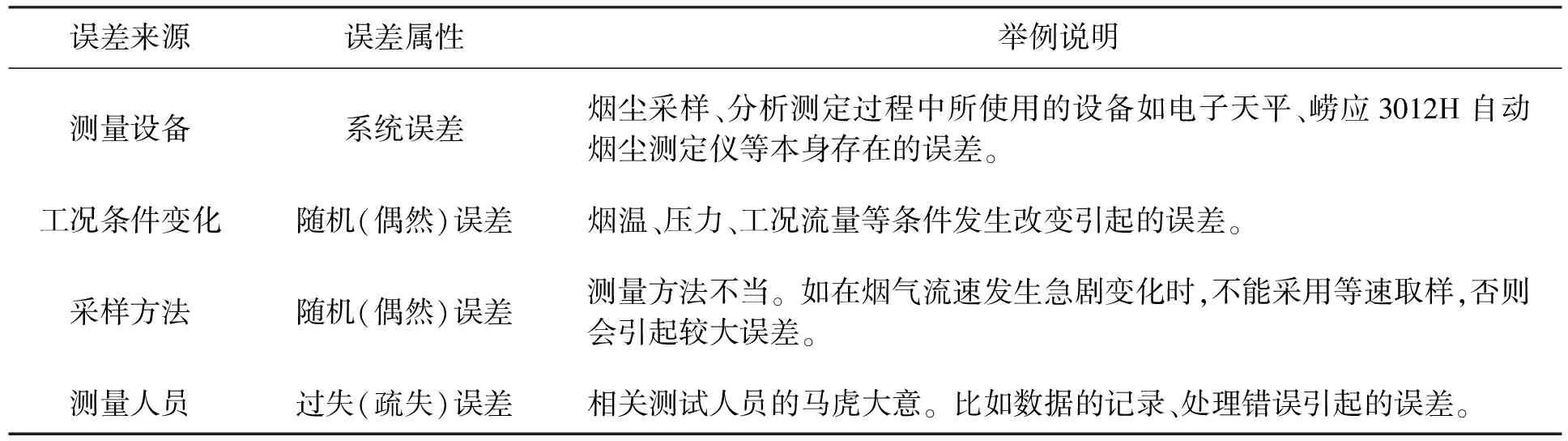

烟尘(气)采样测定误差的来源广泛,包括取样方法、仪器设备、环境条件以及测量人员等方面,大致归纳为四类,见表1。

表1 烟尘(气)采样误差来源分类

其中,过失(疏失)误差的观测数值背离了统计学概率论的正态分布—即高斯定律,因此在测量过程中,应随时检查观测值,并与有关的其他工况参数相校核,若发生显著偏离,则可能是疏失误差造成的,应及时剔除。测量设备引入的误差主要取决于试验仪器的精度,而由测量方法及环境变化所产生的误差可借用统计学的方法计算分析来对其进行控制。

2 除尘效率及漏风率测定误差的传递及理论计算

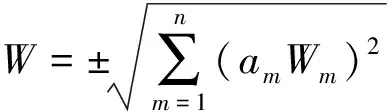

除尘性能试验中,除尘效率属于间接测量的量,间接测量的量与其产生的误差均由直接测量值通过对应的函数公式计算得到。设在间接测量中,函数形式如下:

Y

=F

(X

,X

,…,X

)(1)

式中,X

,X

,…,X

为直接测量值;Y

为间接测量值。假设各个直接测量值相互独立,则总的极限误差为:

(2)

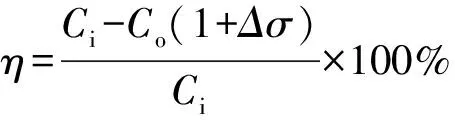

目前,除尘效率的测定通常采用《电除尘器性能测试方法》(GB/T 13931-2017)和《袋式除尘器技术要求》(GB/T 6719-2009)中规定的方法,其计算公式为:

(3)

式中,η

为除尘效率,%

;C

、C

分别表示除尘器进、出口烟尘浓度,mg/m;Δσ

为漏风率,%

。由(3)式可知,除尘效率的测定误差主要与除尘器漏风率及进、出口烟尘浓度的测定误差密切相关。

2.1 除尘器烟尘浓度测定误差分析计算

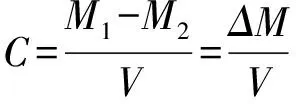

常使用滤筒进行烟尘浓度的测定,根据采样前后滤筒增加的质量和采样体积计算,公式如下:

(4)

式中,M

、M

为采样前后的滤筒质量,mg;V

为标况下的采样体积,m;ΔM

为测点处采集的烟尘量,mg。由误差理论和(4)式得出烟尘浓度的测定误差为:

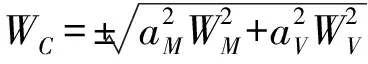

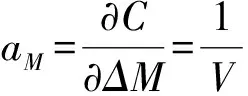

(5)

由(5)式可得出:

1)烟尘浓度的测量误差主要与所用仪表精度(W

、W

)、标况采样体积V

及灰样重量ΔM

有关。2)烟尘测定仪器一旦确定后,W

、W

为定值,则烟尘浓度的测量误差主要取决于V

和ΔM

,一般采样体积越大,烟尘浓度测量误差越小。2.2 除尘器漏风率测定误差分析计算

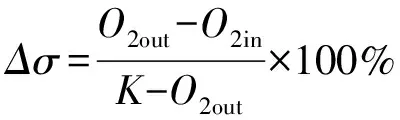

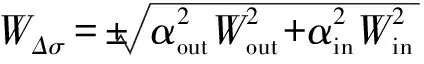

通过除尘器进出口的烟气氧含量得出漏风率,其计算公式为:

(6)

式中,O

、O

为电除尘器进、出口断面烟气平均含氧量,%

;K

为20.

9%

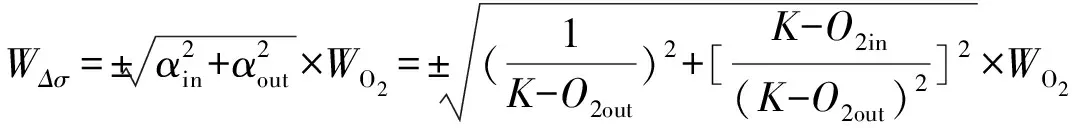

(大气中含氧量,根据海拔高度表查得)。由误差理论和(6)式得出漏风率的测定误差为:

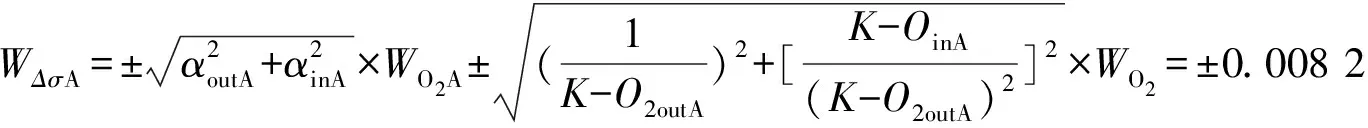

(7)

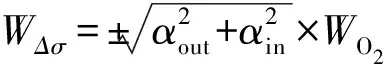

由于除尘器进出口采用同型号仪器进行测定,则W

=W

=W

=0.

1%

,(7)式简化成:

(8)

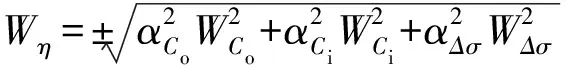

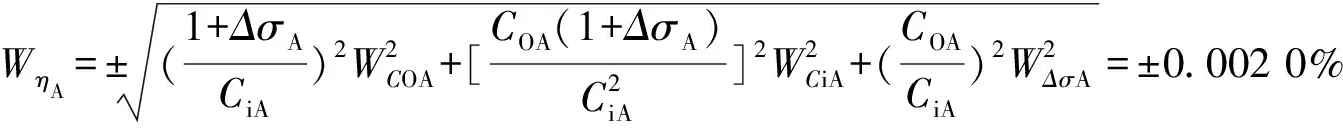

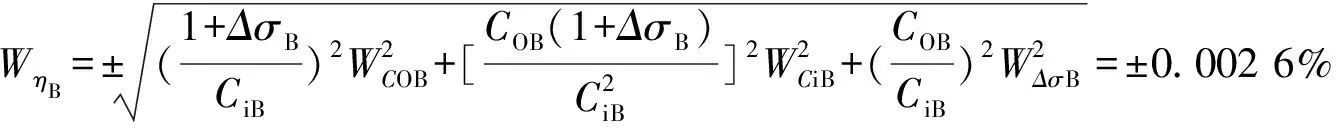

2.3 除尘效率测定误差分析计算

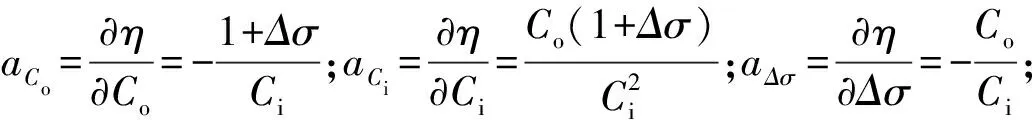

由误差理论和(3)式得出除尘效率的测定误差为:

(9)

因此,(9)式可改写为:

(10)

(10)式即为除尘效率测定误差理论计算公式。

由(10)式可知,当除尘器进、出口烟尘浓度及漏风率被确定后,除尘效率的总误差主要取决于二者的测定误差,深度分析(5)、(8)和(10)式,得出在选定测试仪器且不考虑外界环境变化的前提下,除尘效率测定的总误差主要取决于采样体积,而采样体积通常与取样时间、等速吸引的稳定性等有关。因此,为了减少除尘效率的测定误差,在采样条件允许的情况下,应尽量选取较长的取样时间来得到较大的采样体积。

3 烟尘采样及除尘效率误差的实例分析计算

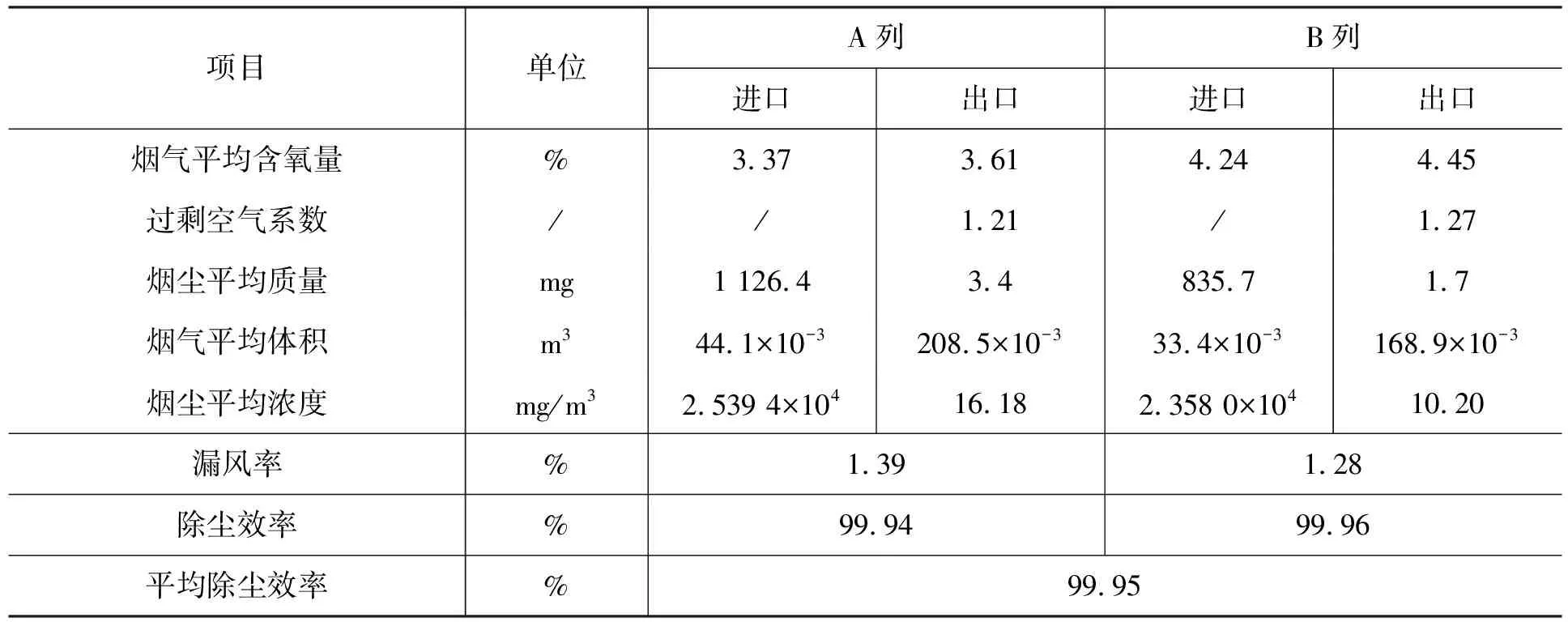

对国内某电厂660 MW超临界燃煤机组电除尘器进行相关性能试验,烟道测点处截面积为17.50 m。测量过程中,每个采样孔布5个测点,采用皮托管网格法等速采集烟尘样品,测点布置示意图见图1。

图1 某电厂660 MW机组电除尘器进、出口烟道网格法布点示意图

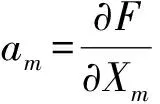

其中,进口每个测点采样时间为30秒,出口每点采样时间为1分钟;将采集至滤筒的灰样放置在200 ℃的烘箱内烘烤1 h,消除高温采样时滤筒失重的影响,冷却后再在105 ℃~110 ℃恒温下,烘干2 h,然后置于干燥器中冷至室温;含氧量选择近烟道中心一点测试。部分测量结果见表2,根据表中数据以及电厂除尘器进出口实际断面情况,现分别对A、B列测孔的烟尘浓度、漏风率、除尘效率的误差进行计算。

表2 某电厂660 MW机组电除尘器进、出口烟道测试数据

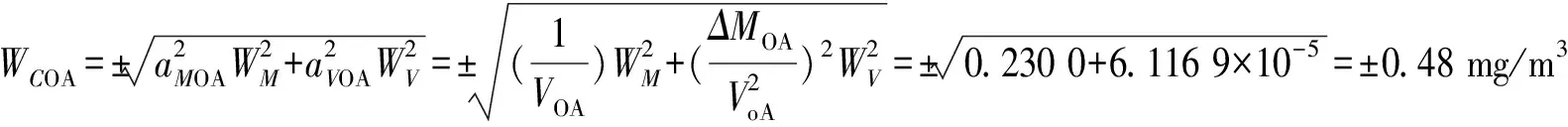

3.1 烟尘浓度测定误差实例计算

根据(5)式及表2,得到A、B列测孔的进出口烟尘浓度的误差,其中W

、W

与仪器精度有关,由于所用天平为万分之一天平,采尘仪器为崂应3012H自动烟尘测试仪,因此W

=0.1 mg,W

=0.1×10m,计算过程如下(下标i表示进口,o表示出口,下同)。A列测孔进口烟尘浓度的测定误差:

A列测孔出口烟尘浓度的测定误差:

同理,B列测孔进、出口烟尘浓度的测定误差:

W

iB=±74.

91 mg/mW

iB=±0.

59 mg/m由计算过程看出,对于除尘器进口烟尘浓度的测量,天平引入的误差分量相对于采尘过程中体积测量引入的误差分量可忽略不计,而对于除尘器出口,由于采样体积的增加,体积引入的误差远小于天平引入的误差,且出口的整体浓度误差值明显小于进口误差值。因此浓度计算过程的误差主要来源于测量的仪器精度,再一次证明前文中的结论:当选定测试仪器后,W

、W

为定值,此时,烟尘测定浓度的误差主要受采样体积V

和灰样重量ΔM

的影响,且误差公式中V

的幂指数大于的ΔM

的幂指数,V

的变动对整体的浓度误差值的贡献较明显,因此可以通过增加采样体积来减小误差。3.2 漏风率测定误差实例计算

根据(7)、(8)式及表2,得到A、B列测孔漏风率的误差。

A列测孔漏风率测定误差:

同理,B列测孔漏风率测定误差:

W

B=±0.

008 7采尘仪器确定后,除尘器漏风率的测定误差取决于进出口烟气氧含量的大小,由计算过程看出,进出口氧含量的大小对漏风率测定误差的贡献相当且不可避免,务必保证进出口氧量的同时测定,不能出现测量时间上的延后。

3.3 除尘效率测定误差实例计算

根据(10)式及表2,得到A、B列测孔除尘效率的测定误差。

A列测孔除尘效率测定误差:

B列测孔除尘效率测定误差:

4 误差的分析与控制

除尘效率、漏风率等参数误差的传递与计算对于指导实际工作固然重要,此外,若能找出误差产生的源头并对其进行有效控制,那么不仅能规范技术人员的操作,也能从根源上减小误差,进一步提高了测量的准确性。

4.1 采样滤筒的预处理与分析

4.

1.

1 滤筒的筛选在电厂烟尘采集试验中一般使用规格为70 mm×28 mm的玻璃纤维滤筒,其标准重量为1±0.2 g。称量过程中,若超出此范围则会造成试验的误差,应剔除。原因如下:高于重量上限会因滤筒壁厚增加使抽气阻力增大,降低捕集效率;低于重量下限则会因滤筒壁薄使其承受的强度下降,试验中易造成滤筒的损坏。

4.1.2 滤筒的称量与存取

由于滤筒材质以及玻璃纤维本身的吸湿特性,烘干冷却后的滤筒在称量的过程中存在吸湿现象,造成天平显示不稳。尤其南方潮湿气候多,吸湿严重,天平的读数不易稳定。由于不同滤筒的吸湿能力存在差异,稳定时间也无法保持一致,若等到读数稳定再记录必然会产生误差。因此,称量要迅速且规范,减小因滤筒吸湿而造成的称量误差。

为了保证滤筒测量的准确无误,还须注意以下几方面:采样前,称好的滤筒应保存在专用的盒子中,务必保证与外界隔离;采样完成后,从烟道中取出采样枪且不能倒置,用干净镊子将滤筒取出后,使用细毛刷将附着在前弯管内的烟尘刷到滤筒中,尽量保证弯管中的尘样完全转移到滤筒中,并保持手掌干净,同时封闭滤筒的开口处将其封存在专用塑料盒中。

4.1.3 设置空白对比滤筒消除现场环境误差

在室内进行滤筒的烘干、冷却以及称量的过程中会产生误差,而室外采样现场带来的误差更大且不可操控性更高,因此可使用空白滤筒进行对比试验,从室内到室外进行全程陪伴,将其作为对比,校正其他滤筒在整个试验中产生的误差。

4.2 烟尘(气)采样的误差分析

4.2.1 烟尘与烟气采样不同步

除尘器性能试验中,烟尘(气)测量的步骤如下:先测出SO、NO、O含量后,再进行烟尘的测量,即烟气和烟尘采样不同步。然而,烟气量的表示使用的是采集烟尘时的标干流量,而不是采集烟气时的标干流量,这两个标干流量不一定相同,因此气量的计算将产生误差。烟气的标干流量受工况环境影响较大,因此为了减少烟尘与烟气采样不同步产生的误差,务必保证在工况稳定的条件下完成实验。

4.2.2 测点位置选择不合理造成的不等速采样

烟尘采样过程中,只有实现等速采样,烟尘测试结果才具有代表性。采样速度能否跟踪烟气变化速度,主要取决于烟尘测试位置的选择是否合适。为了减小不等速采样的误差,应合理规划与选择采样位置和测点数。《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)规定:测定位置应尽量选择在垂直管段,应避免烟道弯头及断面形状急剧变化的部位。采样位置应设置在距弯头、阀门和其他变径管的下游方向大于6倍直径处和距上述部位的上游方向大于3倍直径处。因为这样的位置气流较稳定,尘粒分布均匀,采集到的样品具有代表性。而在现场测试过程中,各厂情况各异,部分测试平台空间位置有限,并不能完全满足上述测试条件,此时,电厂负荷较小的变化都会导致烟气流速和方向发生较大的改变。因此,需多点测量、多次测量,增加不同方位的测试孔和测点。

4.2.3 测孔的积灰与密封

长期的腐蚀与不得当的维护使测孔有严重积灰和生锈现象,为了避免测孔的灰尘污染滤筒,在测孔打开后应及时将测孔的积灰清除干净。

采样烟道若处于负压状态,应用棉布将测孔封堵严实,若测孔口径较大则更需增强密封性,以避免因密封不严实会造成的大量冷空气被吸入烟道,导致含氧量增加并扰乱气流,严重影响烟气流速,导致测试结果误差增大。

4.2.4 采样嘴的选取与维护

采样嘴的正确选择对测定结果的准确性至关重要。采样嘴必须保持内外表面光滑,不应有急剧地断面变化,且在工作现场应避免采样嘴与烟道壁的磕碰以防止其变形。此外,采样嘴过大或过小均会造成不等速采样,使采样浓度与真实浓度有较大偏差。采样期间,采样嘴轴线应正对气流方向,如果二者之间存在夹角,夹角越大,误差也会增大。

由于除尘器进口处烟尘浓度一般较大,烟枪测压孔及采样嘴易堵塞,需及时清除积灰,否则会造成较大误差。

4.2.5 采样时间的选取

由于滤筒捕尘能力的有限性,在实际采样中,烟尘在滤筒上不断聚集,阻力逐渐增大。应根据实际烟尘浓度及时调整采样时间以避免数据的“失真”。当烟尘浓度高时,可适度减少采样时间并及时更换新滤筒;浓度低时,可适当增加采样时间。

4.2.6 采样枪的操作顺序

为了便于采样结束后能迅速地从烟道中取出采样枪,采样顺序应从烟道里向外进行。采样完毕后,应及时关闭抽气管路以防止高负压状态的管道样品倒抽;同时转动采样枪,使采样嘴背向气流方向,以免烟尘进入采样嘴。采样枪从烟道里取出后不能倒置,以防烟尘倾出造成误差。

5 总结

本文结合具体的除尘器性能试验分析了测量误差的来源、大小,并对试验过程中可能产生误差的环节进行了简要分析并提出了控制方法。看起来简单的试验需要实验人员严格按照国标的操作规程完成,并做到心中有数,尽可能的避免由于松懈、大意而引入的误差。提高测试质量,对除尘器性能试验及烟尘(气)采样的准确完成具有指导性意义。