化学机械磨削技术研究现状与展望

任莹晖 周家恒 李 伟 周志雄 李陈方

湖南大学机械与运载工程学院,长沙,410082

1 适用于硬脆材料的超精密加工方法

单晶硅、多晶硅、碳化硅、石英玻璃、蓝宝石等半导体和光学硬脆材料因具有高硬度、高强度、高耐磨性、较高的热稳定性和化学稳定性等优良的物理化学特性而被广泛应用于航空航天、国防军工、汽车工业、集成电路以及民用光电等领域[1-4]。随着科学技术的不断创新发展和应用领域对器件性能要求的提高,对上述材料器件的加工质量和精度提出了纳米级加工要求。但由于硬脆材料的硬度高、脆性大,故采用传统机械去除加工时,容易出现脆性断裂、崩边、亚表面裂纹等影响器件使役性能的加工缺陷。化学机械磨削(chemo-mechanical grinding, CMG)[5]由于能通过化学机械作用实现纳米级面形精度及表面质量的高质低损加工,逐渐成为单晶硅、石英玻璃等硬脆材料平坦化超精密加工领域的关键技术。

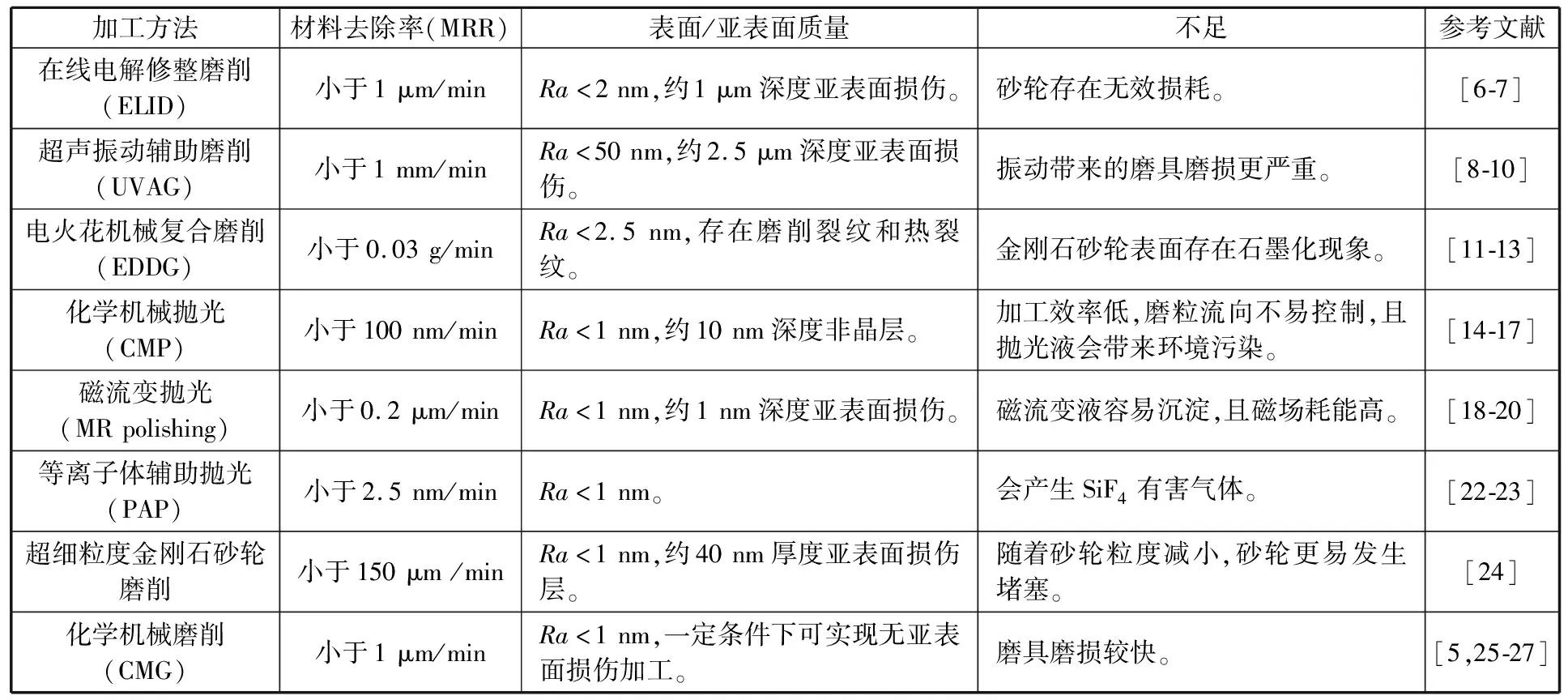

目前,围绕硬脆材料的材料特性和超精密加工质量要求,国内外学者展开了诸多研究,如在线电解修整磨削[6-7](electrolytic in-process dressing, ELID)、超声振动辅助磨削[8-10](ultrasonic vibration assisted grinding, UVAG)、电火花机械复合磨削[11-13](electro discharge diamond grinding, EDDG)、化学机械抛光[14-17](chemical mechanical polishing, CMP)、磁流变抛光[18-20](magnetorheological polishing, MR polishing)、激光抛光[21](laser polishing)、等离子体辅助抛光[22-23](plasma assisted polishing, PAP)等。表1总结了现阶段部分相关超精密加工技术加工硬脆材料的材料去除和表面/亚表面质量的特点以及不足。表1中提及的超精密加工技术在硬脆材料的曲面成形、平面光整和微结构成形方面已能实现纳米级表面质量和介观尺度材料去除的加工,但还存在诸多影响工业化生产效率和成本控制等问题有待解决。例如,ELID技术的砂轮存在无效损耗,UVAG的亚表面损伤和刀具磨损明显,PAP产生SiF4有害气体,CMP效率极低并且抛光液带来环境污染等,这些问题制约了上述技术在工业领域的普及应用。

表1 适用于硬脆材料的超精密加工方法及特点

化学机械磨削最早由日本茨城大学周立波教授团队提出[5],是一种借助软磨料固结磨具与工件间的固-固相化学反应弱化材料去除难度,再通过软磨料磨具的机械磨削复合作用实现硬脆材料高质低损超精密加工的技术。从现有报道可见,CMG技术已能够实现单晶硅[25]、石英玻璃[26]、蓝宝石[27]等硬脆材料纳米级面形精度和表面粗糙度的平坦化超精密减薄加工。围绕硬脆材料展开的CMG材料去除机理研究、软磨料砂轮研制以及新型复合工艺开发逐渐成为了国内外CMG的研究热点。虽然CMG技术已表现出优异面形精度和表面质量加工能力,但还未能探明软磨料与工件间固-固相反应阈值条件,从而还未将CMG的化学-机械协同高质低损的加工优势推广至其他材料的超精密加工领域。此外,由于CMG磨具的软磨料硬度低于被加工的硬脆工件硬度,所以磨具损耗速度较快,加工效率难以满足日益增长的器件加工需求。揭示软磨料与工件间的固-固相化学反应机理,突破被加工材料的局限,开发新型工艺提高CMG加工效率,解决化学机械软磨料砂轮磨损与加工效率和质量的矛盾等问题,成为了CMG技术发展的研究难点。

本文围绕现已报道的CMG技术研究成果,介绍其材料去除机理、磨削工艺和复合加工工艺方面的研究现状,综述CMG材料去除机理研究的分析方法,以及CMG工艺参数、软磨料磨具特性以及复合工艺对化学机械磨削质量以及效率的影响规律,分析现阶段CMG研究方面存在的问题,并对CMG技术的发展提出展望。

2 CMG材料去除机理研究

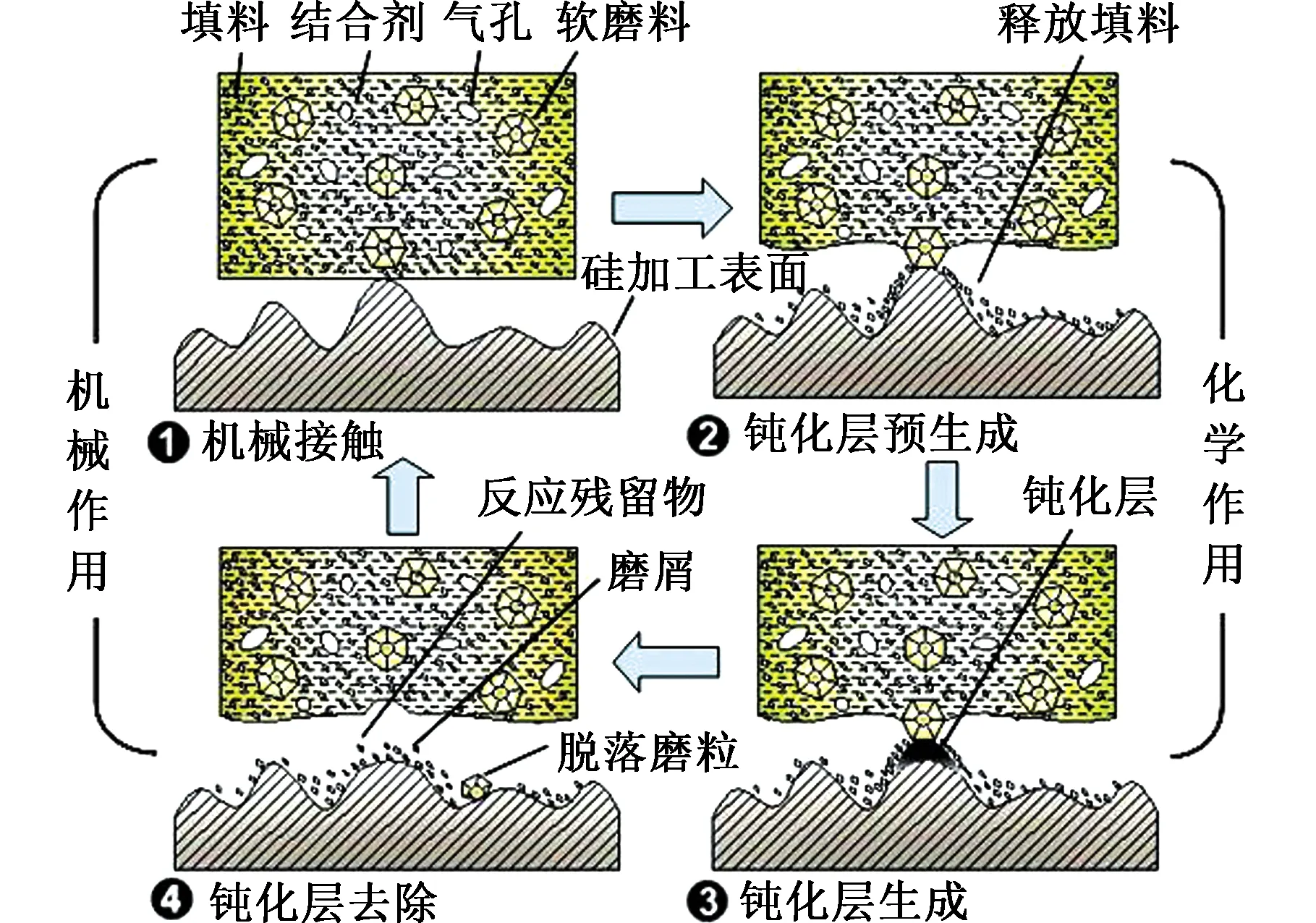

采用金刚石等传统超硬磨料磨削硬脆材料时,被加工材料主要是脆性去除[28]。有研究表明,当应变被限制在0.02%~0.03%范围内时,大多数脆性材料表现出塑性特征[29]。为获得高质量加工表面,常采用更细磨粒、更小切深以控制磨粒的最大未变形切削厚度的方式实现硬脆材料延性域磨削[30]。但是在延性去除过程中,塑性应变会在磨削加工表面产生并积累,导致工件表面形成残余应力和结构转变,无法获得无缺陷的表面[31]。有研究者认为,可通过克服工件表面原子晶格使化学键断裂,同时克服表面势垒能,从而达到原子级材料去除的目的[32]。CMG技术就是在传统磨削中引入化学作用以降低工件材料表面势垒能的超精密加工方法。相较而言,传统磨削加工通常采用高于工件材料硬度的磨料对硬脆材料进行脆性或塑性去除;而CMG通过磨料及添加剂与工件材料表面发生的固-固相化学反应,以及机械应力的协同作用实现材料去除,因此,可采用硬度低于或接近工件材料的软磨料磨具进行磨削加工。由此可见,CMG与传统磨削方法在材料去除机理方面存在很大区别。研究者认为,CMG的材料去除过程可分为图1所示的机械接触、钝化层预生成、钝化层生成以及钝化层去除四个阶段[33]。

图1 化学机械磨削材料去除原理图[33]

由图1可知,CMG实现材料去除的关键是在磨削过程中通过化学反应生成软质钝化层,因此加工效率的提高可通过加强磨削过程中的化学作用来实现,而这需要建立在对其固-固相化学反应机理充分理解的基础上。虽然已有研究人员通过CMG技术实现了单晶硅等硬脆材料的高质加工[5,26-27,34],但是对于如何确定磨料、添加剂与工件表面材料之间的固-固相化学反应条件阈值,如何通过化学反应降低被加工材料表面势垒能从而实现原子级材料去除等问题还没有统一的理论解释。

目前多通过检测磨削过程中的中间生成物来研究固-固相化学反应的过程,以初步揭示CMG的材料去除机理。油艳红[35]利用XRD检测技术在CeO2砂轮磨削K9光学玻璃的磨屑中检测到了Ce2SiO5、Ce2O3、Na2Si2O5等新的化合物,认为在CMG过程中发生了化学反应。高尚[36]利用XPS技术检测CeO2砂轮磨削后清洗和未清洗的硅片表面,XPS图谱分析表明磨削后表面反应膜中含有新生成物Ce2O3,认为软磨料砂轮与单晶硅片在接触面发生了化学反应。WU等[37]采用SiO2和Cr2O3软磨料砂轮对蓝宝石进行CMG加工,并利用XPS技术检测磨削前和磨削产物中Si和Cr原子2p轨道上电子的结合能,通过检测的结合能变化来证明生成了新物质,并提出了如下反应式:

3Al2O3+2SiO2=3Al2O3·2SiO2

xAl2O3+yCr2O3=xAl2O3·yCr2O3

上述研究均证明了SiO2、Cr2O3、CeO2等软磨料与蓝宝石、K9光学玻璃和单晶硅等硬脆材料在化学机械磨削过程中发生了固-固相化学反应。

为了进一步揭示软磨料与工件材料之间的固-固相化学反应机制,KAMIYA等[38]利用XRD分析技术,分别对加热的CeO2与Si混合粉末及CeO2砂轮磨削硅片后的表面产物进行了晶相分析检测,在加热到900 ℃以上的混合粉末及工件磨削表面产物中都检测到了SiO非晶相,认为加热条件下产生非晶相的原因是Si被氧化,而在化学机械磨削中产生非晶相的原因是Si与CeO2发生了固相化学反应。虽然混合粉末的加热显示出了与化学机械磨削过程相似的化学反应,但是混合粉末的静态加热过程不足以反映磨粒与工件材料间摩擦时的化学和机械作用。此外,RAJENDRAN等[39]通过紧束缚量子化学分子动力学模拟了CeO2磨粒对SiO2进行CMP加工时的表面力学特征和化学反应过程(图2),认为在加工过程中,CeO2中的Ce-O键和SiO2中的Si-O键断裂,随后CeO2中的O原子和SiO2中的Si原子生成新键,SiO2表面原子由于部分键的断裂导致结合力降低,继而被机械划擦作用带离表面,以此实现材料的去除,并认为产生这种结果的原因是Ce存在+3和+4两种价态,容易形成CeO2和Ce2O3两种氧化物。

图2 CeO2磨粒对SiO2表面CMP过程的分子动力学仿真[39]

由上述研究报道可见,研究人员为了揭示CMG的材料去除机理并提高其加工效率,对化学机械磨削过程中的化学反应机制,以及磨削时的温度场、磨削压力等反应条件进行了系统的实验研究,同时辅助以分子动力学仿真为代表的数值模拟分析手段,模拟了磨削时被加工材料与砂轮磨料、添加剂等发生的原子交换方式,能从微观层面探明发生固-固相化学反应的具体条件阈值及其反应机理。比较可见,实验研究有助于在明确反应机理的基础上,通过调整合适的工艺参数以及选用特定的磨料、添加剂等来提高化学反应速率从而提高CMG加工效率。但目前分子动力学仿真还多用单颗磨粒来模拟磨削过程,而且现有单颗磨粒刻划试验方法还不能准确表征滑擦、耕犁、成屑三个阶段,同时仿真模型还难以结合砂轮特性、加工参数以及设备状态等因素,因此,数值仿真分析现阶段仅为实验研究的辅助参考,还需进一步完善其模拟仿真手段及固-固相反应检测方法。

3 CMG加工工艺研究

化学机械磨削过程是化学和机械协同作用的复杂过程,伴随着磨粒对工件材料的挤压、摩擦、剪切以及固-固相化学反应作用,影响加工质量以及加工效率的因素很多。研究人员多从磨削工艺参数以及磨具本身特性对化学机械磨削质量以及加工效率的影响展开研究。

3.1 磨削工艺参数

化学机械磨削时的碰撞和磨损会在磨具以及工件间形成微小区域,该区域中的温度和压力会突然升高,这有助于固-固相化学反应的进行,因此CMG的加工效率会受到砂轮转速、工件转速以及加工环境等磨削工艺参数的影响。WU等[40]研究了加工环境pH值对Cr2O3砂轮CMG加工蓝宝石的影响,结果表明随着pH值的增加,材料去除率(material removal rate, MRR)有所提高,同时表面粗糙度值相比于中性环境下减小了约30 nm。同时WU等[41]还采用直径300 mm的Cr2O3砂轮对蓝宝石晶片进行了CMG实验,针对不同砂轮转速及工件转速设计了正交试验,研究其对磨削蓝宝石基片表面粗糙度的影响,结果表明适当提高工件转速能减小表面粗糙度值,但砂轮转速的影响不明显。除此以外,仇中军等[26]和油艳红[35]分别通过实验验证了在有磨削液的条件下,CMG加工石英玻璃和K9光学玻璃的加工效率相比于在干式磨削条件下有所提高。

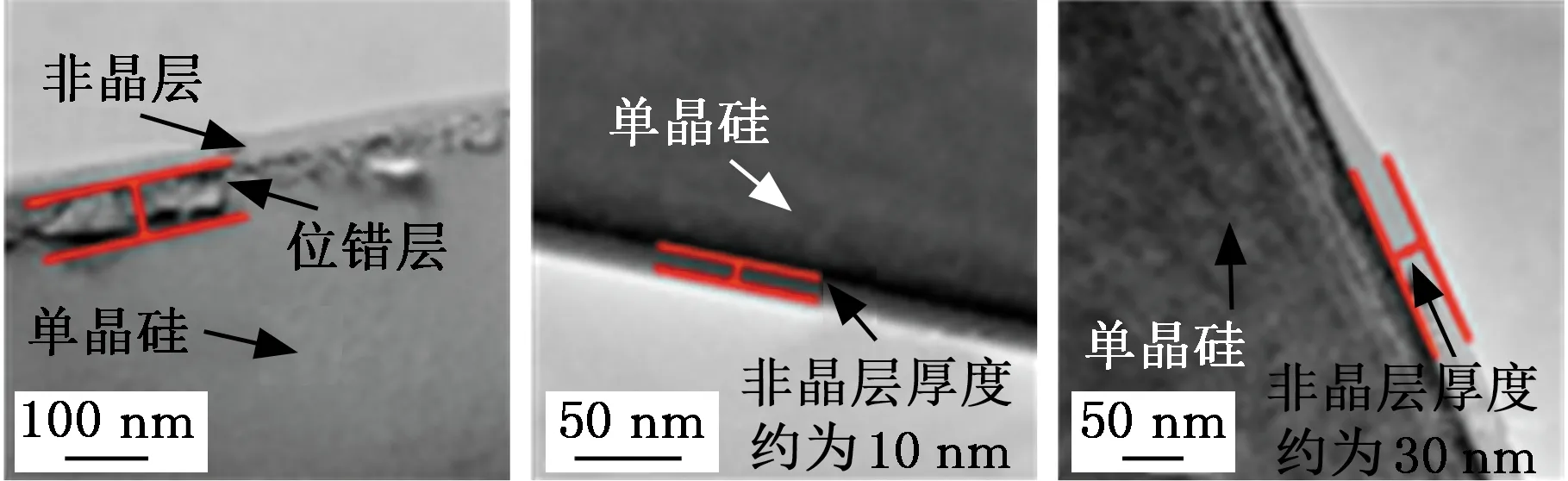

通过控制合适的加工工艺参数,CMG技术可获得表面粗糙度Ra<1 nm的超光滑表面[25-26,42-43],其磨削表面质量可以与CMP技术相媲美。有研究人员对超细粒度金刚石砂轮磨削、CMP以及CMG三种超精密加工技术的加工质量进行了对比研究[25,44]。如图3所示,三种方式都能将单晶硅基片加工成镜面表面[25]。用扫描电子显微镜(scanning electron microscope, SEM)及透射电子显微镜(transmission electron microscope, TEM)进一步观察单晶硅的表面形貌及亚表面损伤情况(图4、图5)[44],由图4可见,超细粒度金刚石砂轮磨削表面留下深浅不一、分布均匀的划痕;而CMG 加工表面质量接近CMP加工表面质量,均无明显划痕。对比图5可见,CMG加工后的单晶硅样品的亚表面损伤层厚度约为30 nm,远小于金刚石砂轮加工的约90 nm的亚表面损伤层厚度,略大于CMP加工的10 nm亚表面损伤层厚度。ZHOU等[32,45]用TEM观察经CMG加工后的硅片,未发现亚表面损伤,证明了在合适的参数下CMG可以实现无亚表面损伤加工。WU等[40]认为CMG是化学和机械双重作用的过程,只有当两种作用达到一定的平衡时才能获得无亚表面损伤的表面,当机械作用强于化学作用时,就会产生一定厚度的亚表面损伤层。

(a)金刚石 (b)CMP (c)CMG

(a)金刚石 (b)CMP (c)CMG

(a)金刚石 (b)CMP (c)CMG

上述研究表明,通过合理选择砂轮转速、工件转速、加工环境pH值等工艺参数以及使用磨削液能有效提高CMG技术的加工效率以及加工表面质量。另外有研究表明[46],CMG技术可以消除前道工序中金刚石砂轮在工件表面留下的划痕等表面缺陷,因此可先用金刚石砂轮进行较大余量的高效加工,再用CMG进行高质量加工以获得高精度表面。但是双道工序会引入新的重复定位误差以及其他不确定误差,因此提高CMG技术的加工效率仍是实现高效超精密平坦化加工的关键。目前,如何量化衡量CMG加工过程中的化学能和机械能,不同的磨削工艺参数会产生怎样的磨削力和磨削热,以及如何针对不同材料建立化学能与机械能的平衡状态的能量方程仍没有相关报道,因此,还需进一步从能量分配和传递角度完善工艺参数对加工效率、加工质量的影响研究。

3.2 软磨料磨具

单独的软磨料通常难以在普通磨削方式下达到固-固相化学反应的条件,为了降低磨料与工件材料间的反应阈值以促进固-固相化学反应的进行,还需在CMG专用软磨料磨具配方中增加适当的促进固-固相化学反应的添加剂。对于CMG,其专用软磨料磨具的磨料、添加剂种类以及磨具结构等对最终加工效率及质量有重要影响。

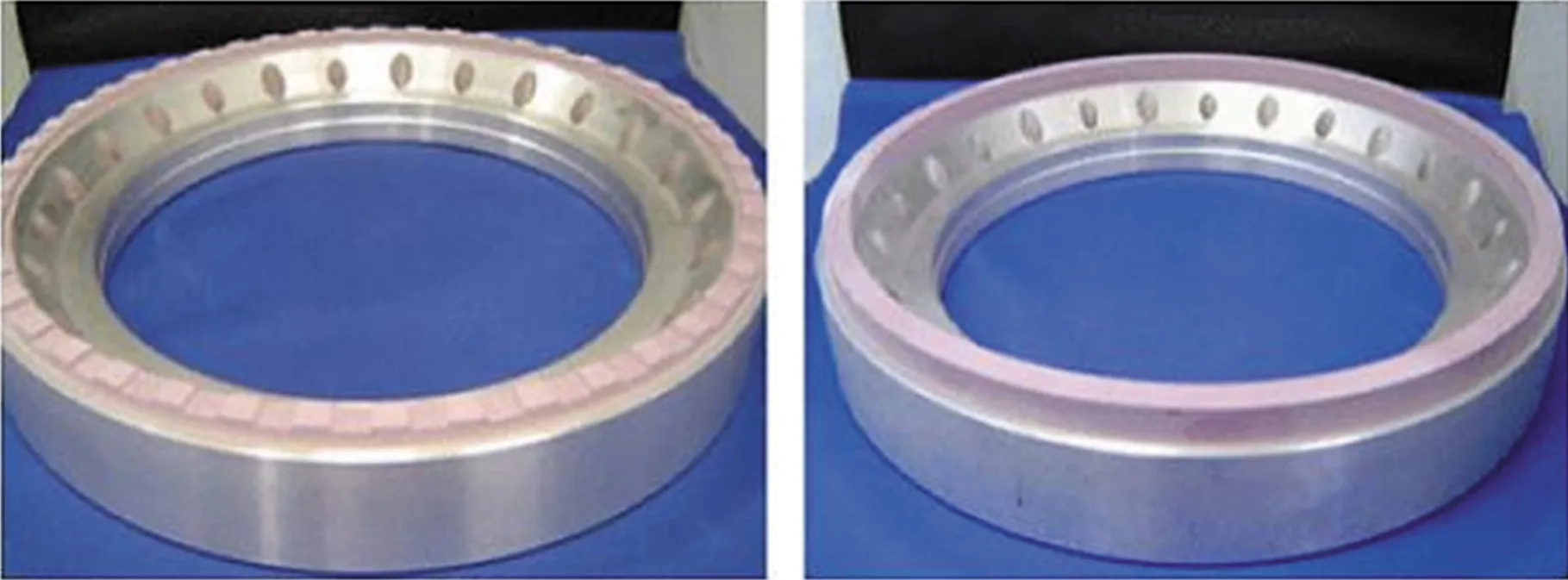

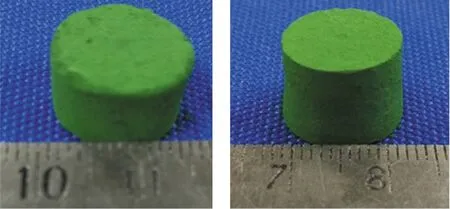

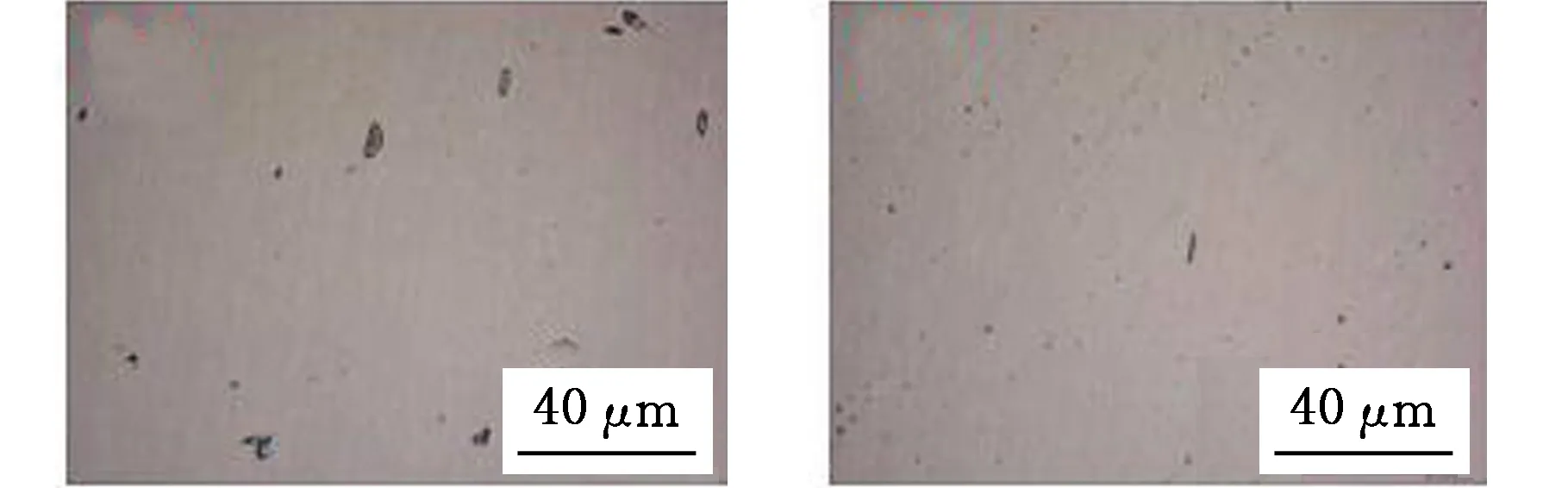

软磨料砂轮作为CMG专用磨具,通常需要满足四个条件[47]:①磨料硬度低于工件硬度;②磨料能与工件发生化学反应;③砂轮添加剂能与工件发生化学反应或能够促进磨料与工件的化学反应;④砂轮添加剂能够改善砂轮特性(如气孔率、硬度)等。CMG专用磨具常用的软磨料有CeO2、MgO、SiO2、Cr2O3、Fe2O3等,其莫氏硬度低于被加工的单晶硅、石英玻璃以及蓝宝石等硬脆材料的莫氏硬度[34,48-50]。目前针对树脂基软磨料砂轮,常用的添加剂有NaHCO3、CaCO3、ZnSO4、KMnO4、Cu粉、CaO等[51-53]。DAI等[42]针对K9光学玻璃设计了CeO2、MgO、Fe2O3三种不同磨料的CMG砂轮,实验结果表明CeO2砂轮对K9玻璃的磨削效果最好。高尚等[47-48]比较了CeO2和MgO砂轮对硅片的磨削效果,发现MgO砂轮在磨削比和得到的表面粗糙度等方面均优于CeO2砂轮。WU等[41]在用Cr2O3和SiO2砂轮磨削蓝宝石时发现Cr2O3砂轮材料去除率较高,认为这是因为Cr2O3与Al2O3有相似的六方晶体结构,它与蓝宝石之间的化学活性高于SiO2,从而更容易实现原子之间的交换,使得Cr2O3砂轮对蓝宝石的加工效果优于SiO2砂轮。TAKAHASHI等[54]通过设计不同碳酸钠添加剂和CeO2磨料含量的砂轮来研究碳酸钠对砂轮性能的影响,发现碳酸钠可以有效减弱CeO2键间的结合力,使砂轮在磨削过程中有良好的自我修整能力。仇中军等[26]比较了磨料含量(质量分数)为25%和65%的CeO2砂轮磨削石英玻璃的性能,结果表明采用较高含量磨料的砂轮会导致较低的材料去除率以及较差的表面质量。这主要是由于过高的磨料含量减小了磨具中的气孔比例,从而砂轮自锐性及容屑能力降低。高尚等[44,48]制作的氯氧化镁结合剂CMG砂轮相对于树脂砂轮能得到更好的表面质量及更低的亚表面损伤,分析认为这是由于氯氧化镁结合剂在常温常压下固化,其砂轮具有更高的气孔率(图6)及自锐性,从而具有更好的磨削效果。SASAKI等[55]设计了图7所示的节段形状和环形两种结构形式的CMG砂轮,并进行了硅片的磨削加工实验,结果表明节段形状砂轮有更高的材料去除率。除了上述传统树脂结合剂CMG砂轮以外,WANG等[56]还设计制作了无结合剂磨料磨具(磨料质量分数为100%和99.5%),如图8所示,旨在提高蓝宝石基片化学机械磨削过程的材料去除率,并通过实验验证了无结合剂CMG磨具相对于传统树脂结合剂CMG磨具有更高的材料去除率,但磨具自身磨损更快,由此得出磨具的磨损对材料去除率有较大影响,同时提出磨具制作过程中的烧结温度可能是实现材料去除率和磨具磨损之间平衡的重要因素。

(a)氯氧化镁结合剂

(a)节段形状 (b)环形砂轮

(a)100% (b)99.5%

由此可见,针对不同工件选择合适的磨料以及添加剂可有效提高CMG的加工效率,同时磨具本身的制作工艺也会对加工效率产生影响。因此,不但需要研究分析工件材料与不同磨料间的化学反应机制,更需要考虑化学与机械作用的耦合效应来优化磨削工艺参数和磨具特性,包括组织配方、几何结构以及制造工艺等方面对磨具性能的影响,从而提高CMG的加工质量以及加工效率。

4 CMG复合加工工艺研究

受CMG磨具软磨料特性的影响,CMG技术的加工效率虽然高于采用游离磨料加工的CMP技术,但仍然难以满足高效加工的要求。于是,研究人员提出在保证磨削加工质量的前提下采用复合工艺方法来提高CMG技术的加工效率。如王振忠等[57]提出二维超声振动辅助CMG技术,对单晶硅进行了工艺试验研究,结果表明,二维超声振动辅助CMG技术的材料去除率是无超声辅助CMG技术的2倍,且达到了Ra=5 nm的表面粗糙度。LI等[58]研究了超声振动辅助磨削对熔融石英加工质量的影响,结果表明超声振动辅助可以将材料去除率提高50%以上并且表面粗糙度值可达到2 nm以下。YANG等[59]通过实验研究了超声振动辅助CMG加工硅片的影响,实验证明超声振动辅助可以提高材料去除率,并且引起很小亚表面损伤甚至无亚表面损伤,同时对比了不同超声振动方式对表面加工质量的影响,如图9所示。以上研究表明,超声振动辅助CMG在不牺牲磨削质量的前提下能提高加工效率。由此可见复合加工工艺是解决CMG技术加工效率较低的有效途径。复合工艺技术有助于通过其他能场的辅助作用降低软磨料与硬脆材料固-固相化学反应的阈值,或者可以提高反应速率,从而间接提高机械应力的去除效率,但目前除了超声振动辅助以外,还未见其他能场复合CMG技术的相关报道,因此,CMG技术与磁场、电场、激光等能场的复合加工技术将成为CMG技术领域未来研究探索的新方向。

(a)传统CMG (b)纵向超声振动

5 结论与展望

化学机械磨削技术作为超精密加工领域的新兴技术,因可获得与化学机械抛光(CMP)接近的表面/亚表面质量,同时还能保持优异的面形精度,并且其加工效率高于化学机械抛光而受到国内外研究人员的关注,且取得了一定的研究成果。目前对化学机械磨削技术的研究还处于原理探索和工艺优化阶段,在化学机械磨削的材料去除机理、化学机械磨削工艺参数、专用软磨料磨具研制、复合加工工艺等方面还有许多问题需要解决,主要表现在以下三个方面。

(1)磨削机理方面。充分理解化学机械磨削的材料去除机理是保证加工质量的同时提高加工效率的关键。化学机械磨削的材料去除是化学和机械协同作用的过程,因此需从化学和机械两部分对其材料去除机理展开研究。从现有的研究成果可见,化学作用部分起弱化被加工材料表面原子势垒能以及生成软质反应层的作用,但对化学作用部分的研究多停留在检测中间生成物以及分子动力学模拟的层面上,目前对非晶相及部分产物的反应条件及生成机理的解释依旧不明晰。机械作用部分,一方面提供一定机械应力及磨削热作为化学反应的输入能量,另一方面以划擦方式机械去除工件表面的软质反应层,因此,传统机械磨削理论中的划擦、耕犁、切削过程模型不能完整描述化学机械磨削材料去除过程。此外,目前有关化学机械磨削的磨削力理论模型以及磨削热的模拟模型的研究尚未成熟,这主要是因为软磨料砂轮与工件间的应力作用机理、能量消耗与传递方式与传统磨削加工不同,涉及到材料表层物理机械性能及成分官能团变化等因素的影响。因此,有待基于化学和机械协同效应,从能量分配和传递角度建立起适合化学机械磨削过程的有效理论模型。

(2)专用软磨料磨具方面。目前研究的化学机械磨削专用磨具都存在磨损较快的问题,其较短的使用寿命是影响化学机械磨削技术广泛应用的关键因素之一,且由于化学机械磨削磨具磨损较快,现常用于硬脆非金属材料的平坦化加工,以使磨具能够均匀磨损从而保持形状精度。目前,针对化学机械磨削专用磨具磨损机理、复杂结构化学机械磨削用砂轮的研究鲜见报道。为将化学机械磨削技术的优势从平坦化加工向较复杂结构加工的方向拓展,并提高加工效率从而降低生产成本,需进一步分析磨具制作过程的工艺参数对磨具性能的影响、磨具磨损机理以及磨具磨损对加工表面质量和面形精度的影响规律。

(3)加工工艺方面。虽然化学机械磨削技术已能实现高质量表面加工,但由于化学机械磨削是机械和化学双重作用的过程,要实现低损伤甚至无损伤的加工,就必须实现两种作用的相对平衡,因此,如何实现两种作用的平衡,以及加工工艺参数和磨具的形状等因素会对两种作用产生何种影响,还有待进一步研究。另外,关于复合能场对化学机械磨削质量和效率的影响的研究还较为单一,需拓展研究多种能场对化学机械磨削复合加工技术的可行性及有效性。

在化学机械磨削领域,除了亟待解决上述影响磨削质量和效率的关键科学和技术问题以外,有必要拓展以下几个方面的研究,以期促进化学机械磨削技术更加广泛的应用。

(1)加工对象多样化。目前关于化学机械磨削的研究都存在于单晶硅、石英玻璃等硬脆非金属材料上,因此,在对化学作用机理充分研究的基础上,还可将应用范围扩充至工程陶瓷、硬质合金以及复合材料等硬脆难加工材料之上。

(2)较复杂结构加工应用领域扩展。现阶段化学机械磨削技术主要应用于光学和半导体器件的平坦化加工,因此,在对化学反应阈值、软磨料磨具制备充分研究的基础上,还可以将加工领域扩展至曲面结构、三维结构以及微结构等复杂结构零部件的超精密加工,有助于发挥化学机械磨削技术高质量低损伤的加工特点。

(3)多能场新型复合加工工艺研究。研究表明,对于化学机械磨削中材料去除率较低的问题,可通过采用超声振动复合加工的方式进行提高,因此,拓展多能场与化学机械磨削技术的结合,如与超声振动、激光、电场、磁场等能场的结合,探索新型复合加工技术,有助于发挥现有技术潜能拓展化学机械磨削技术研究领域新分支。

(4)化学机械磨削智能加工数据库开发。在揭示化学机械磨削机理的基础上,对化学反应条件、物理机械属性变化、材料去除及磨具磨损进行预测和监控,形成控形控性的闭环反馈的智能数据推理和决策,是结合智能技术和数据库技术推动化学机械磨削加工技术未来发展的方向。