重型炼化设备筒体焊缝射线检测的准确分区方法

闫 超,宿再春,张倩茹,孟 帅,孙 彪,苗畅颖

(1.青岛兰石重型机械设备有限公司,青岛 266555;2.青岛神州检测工程有限公司,青岛 266300)

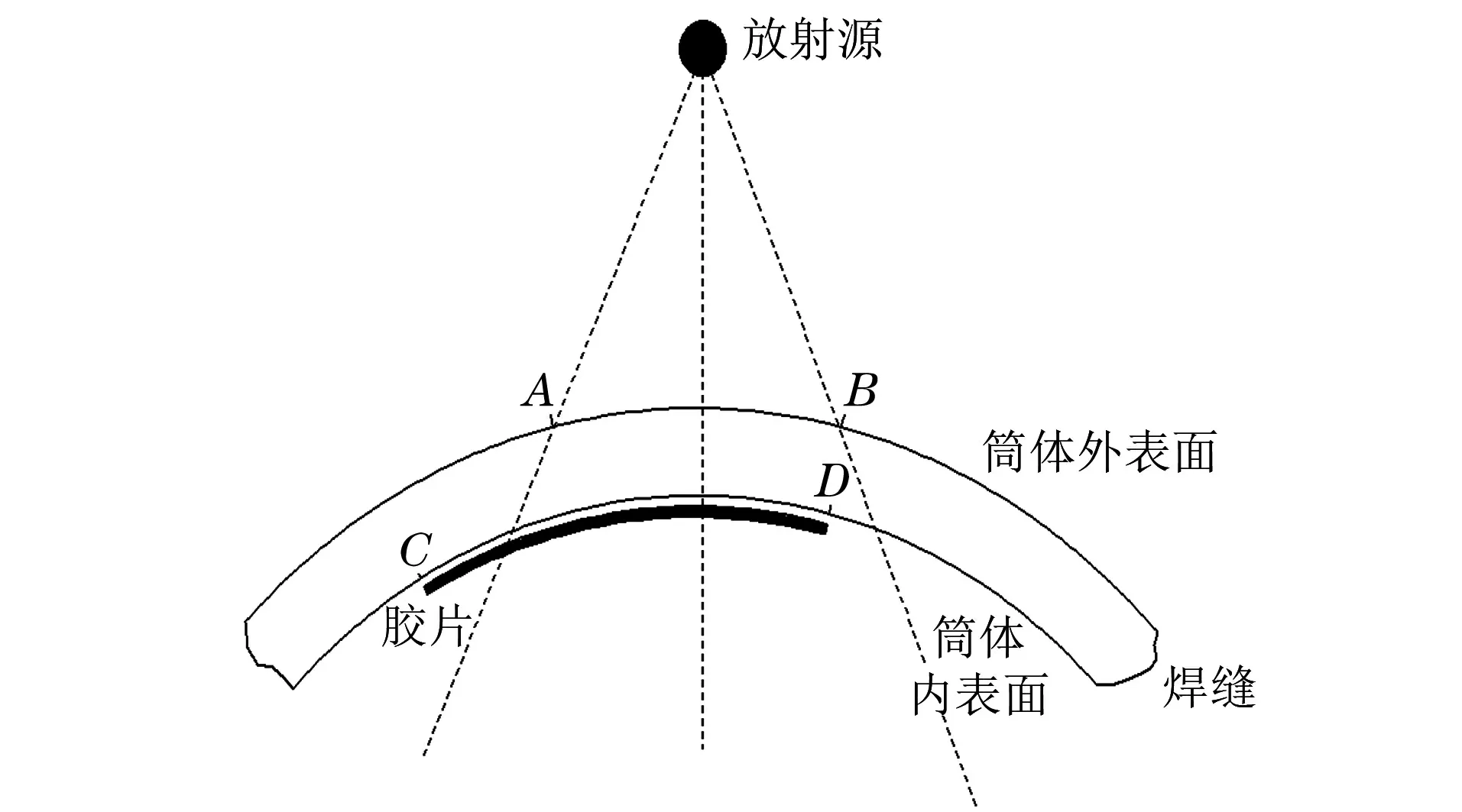

因为重型炼化设备的筒体对接焊缝过长,无法一次透照完,所以需要按照一次透照长度进行分区[1]。同时也为了方便记录缺陷和定位缺陷,筒体内外都要画上检测用的分区线,单壁外透时,外壁的分区线用于射线装置对位,内壁分区线用于贴片,内外的分区线只有处于同一相对位置上,才能保证射线均匀地透过焊缝。重型炼化设备筒体直径大(2 000 mm以上),壁厚较厚(通常为60300 mm),造成内外壁曲率不一致,内外准确分区较困难。特别是遇到人员只能从人孔进出筒体,筒体内部遍布各种元件,无法直观了解内外分区情况是否一致,常常造成筒体外部分区线与内部分区线无法处于相对位置的情况(见图1)。以往该问题的解决方法是从纵缝、接管等位置确定参考点,然后根据焊缝外部的区数,通过内径计算出环缝内区长,但仍存在误差,造成底片黑度不均匀,影响射线底片的成片质量。根据2018年某压力容器制造厂整年的废片数据,其中因分区不准确造成黑度不合格的废片占比为13%。因此,找到一种简单便捷的办法来解决该问题有重要意义[2]。

图1 筒体焊缝检测分区不准确示意

1 设想与设计

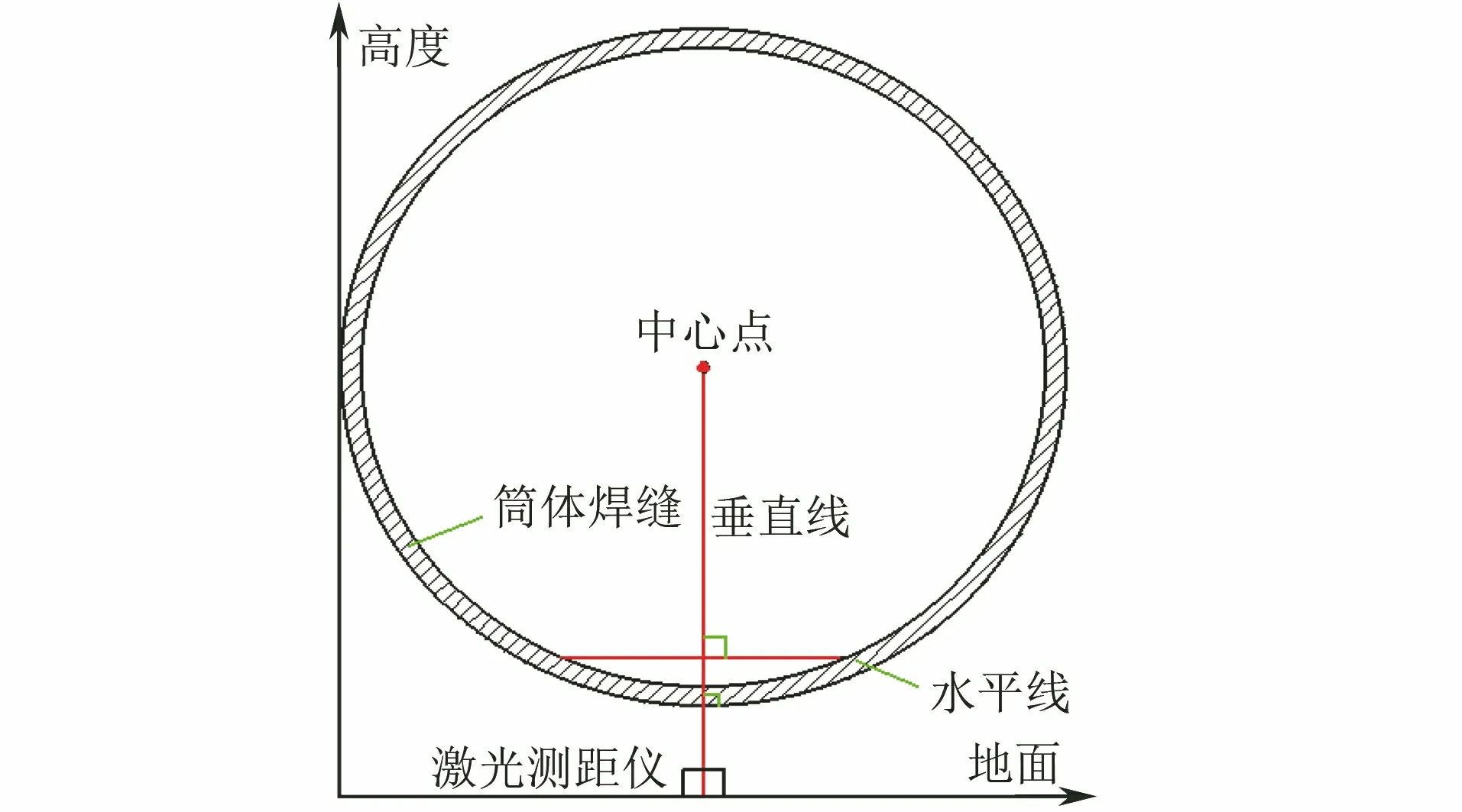

笔者设想,通过找到筒体焊缝内外部的最低点,并转动筒体使最低点和起点分区线重合,就能使焊缝内外分区线处在同一相对位置上。最低点计算方法如图2所示,参照图2将激光测距仪放置在水平地面上,并逐渐调整位置,找到数值最低点,这个点就是这个筒体焊缝外部的最低点;沿着焊缝方向找到一条水平线,使水平线的垂直平分线与圆筒的几何中心相交,该垂直平分线与焊缝的接触点即内部焊缝的最低点。

图2 筒体焊缝最低点计算方法示意

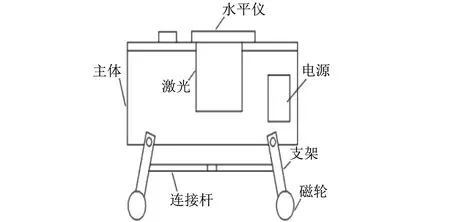

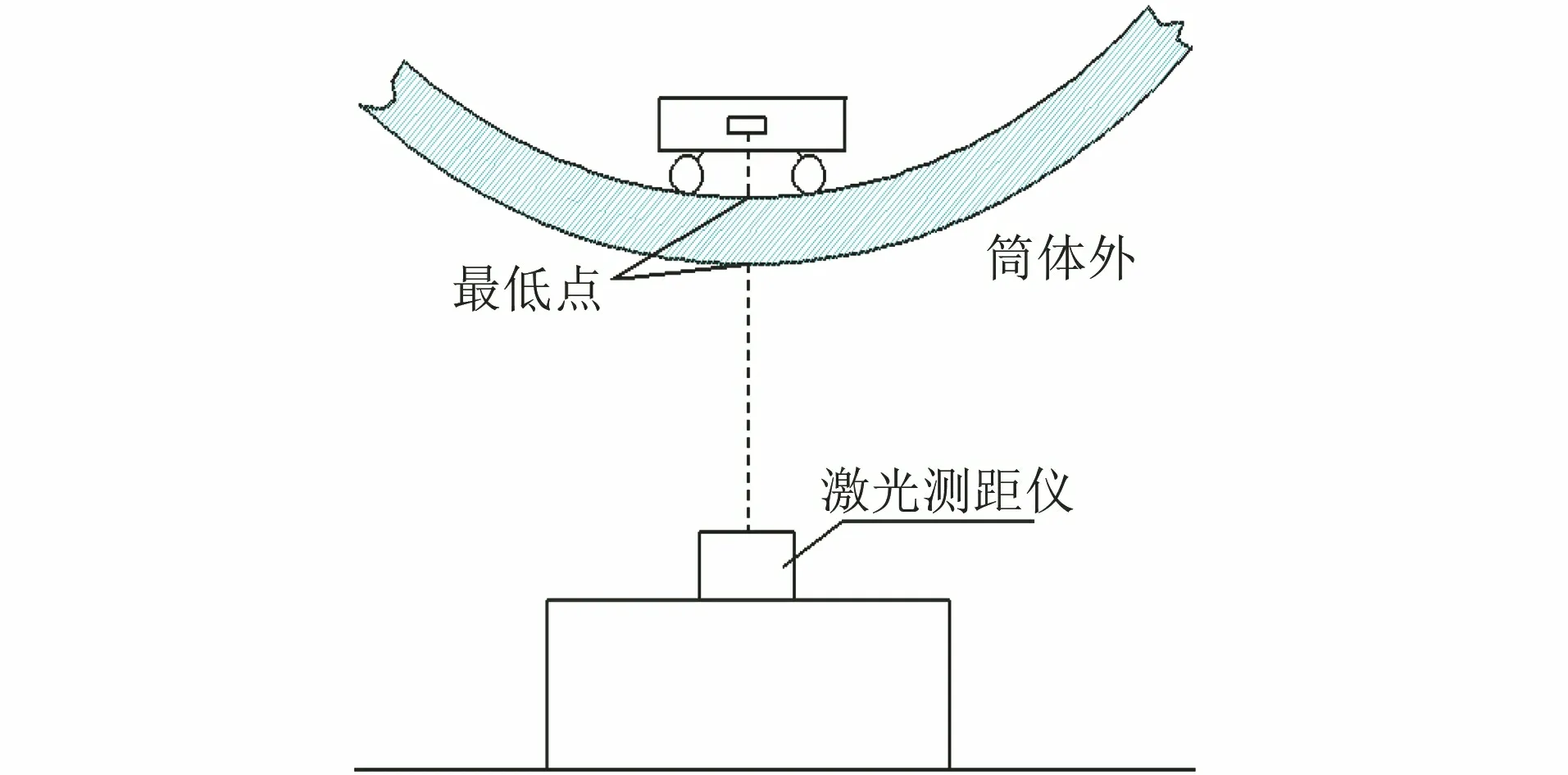

根据这个设想,笔者设计了一种水平仪激光分区工装,其结构如图3所示,包括小车主体装置、安装在主体装置上的测量装置、用于稳定主体装置的支撑杆等;其中测量装置包括安装在所述主体装置上部的水平仪模块和安装在所述主体装置下面的激光发射装置。水平仪模块的作用是观测工装是否处于水平位置,激光的指向则为工装的垂直平分线;该工装采用徕卡(Leica)的DISTO D2型激光测距仪。水平仪激光分区工装使用方法如图4所示。

图3 水平仪激光分区工装结构示意

图4 水平仪激光分区工装使用方法示意

在实际应用中,首先参照图4将DISTO D2型激光测距仪放置在水平地面上并逐渐调整位置,找到数值最低点,该点即为筒体焊缝外部的最低点,之后经过最低点在外壁上画一条垂直于焊缝的直线,这条线便是外部焊缝分区线的起点。其次,将水平仪激光分区小车主体装置水平放置于筒体内部焊缝的正上方,滑动使水平仪模块中气泡位于中间位置,于激光所指的位置处划线,该处即与焊缝外部起始分区线相吻合。最后,找到外部焊缝分区的起始点,以计算好的一次透照长度进行划线,转动筒体,不断循环此过程,完成筒体焊缝内的外分区。

此工装仅仅是设想,具体分区是否准确还需要进行试验验证。因此笔者设计了一个黑度均匀性试验对其进行验证。

2 黑度均匀性试验与数据分析

2.1 工艺和设备参数

黑度是射线照相影像质量的最基本参数,黑度会影响影像的对比度和颗粒度(噪声),进而影响灵敏度,提高黑度可提高灵敏度和缺陷检出率[3]。分区不准确会严重影响底片黑度的均匀性。底片评定区中对称点的黑度值越接近,说明射线源所对位置越靠近正中,几何结构越对称,分区的准确度就越高。

2.2 试验方法

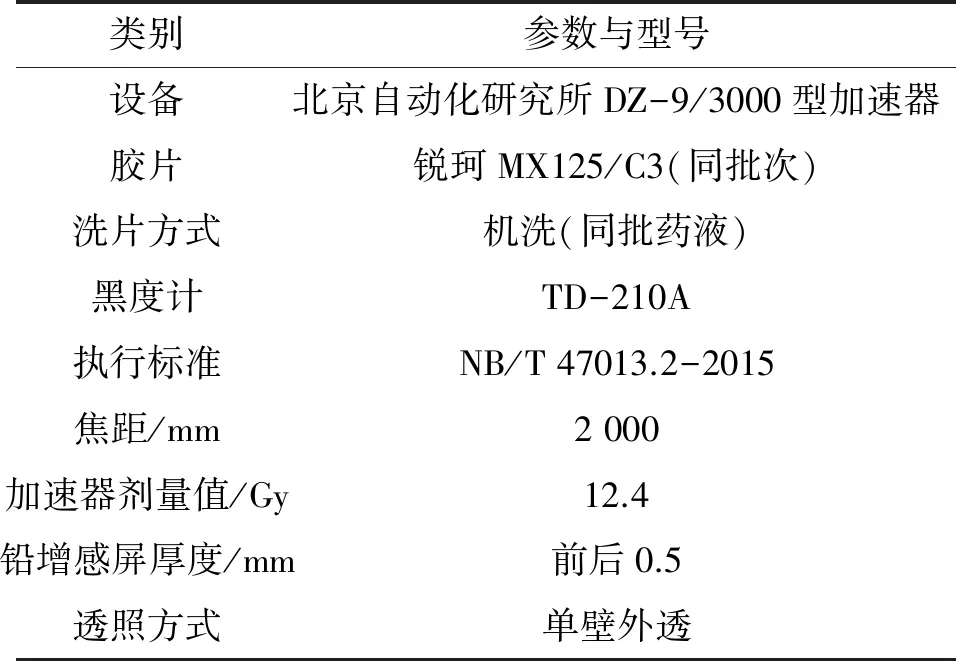

选取4条与加氢反应器规格相同,材料为Q345R的对接无余高焊缝进行试验,试验所用到的工艺和设备参数如表1所示。

2.3 试验方案

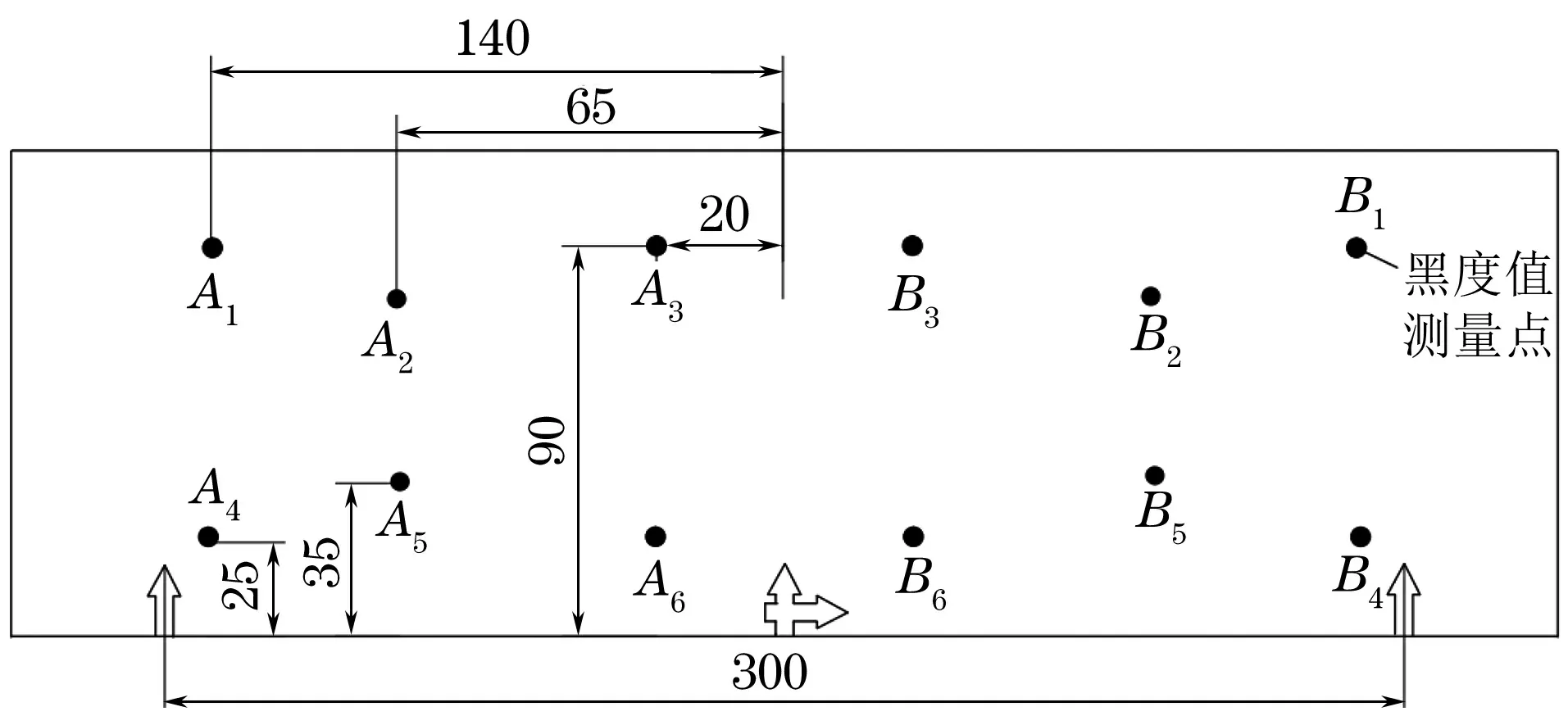

首先选取其中两条焊缝用水平仪激光分区工装进行分区,焊缝编号为1号,2号,另外选取两条焊缝采用内部找参考点的方法进行分区,焊缝编号为3号,4号。其次设置透照厚度比K为1.1,一次透照长度为300 mm,按表1的工艺参数进行射线透照,每条焊缝得到40张底片,共计160张底片。最后采用图5所示的选点方式,对不同分区方法下得到的底片,使用TD-210A型黑度计测量并记录共计12个对称点的黑度值。

表1 工艺和设备参数

图5 需要测量黑度值的区位示意

2.4 试验数据与分析

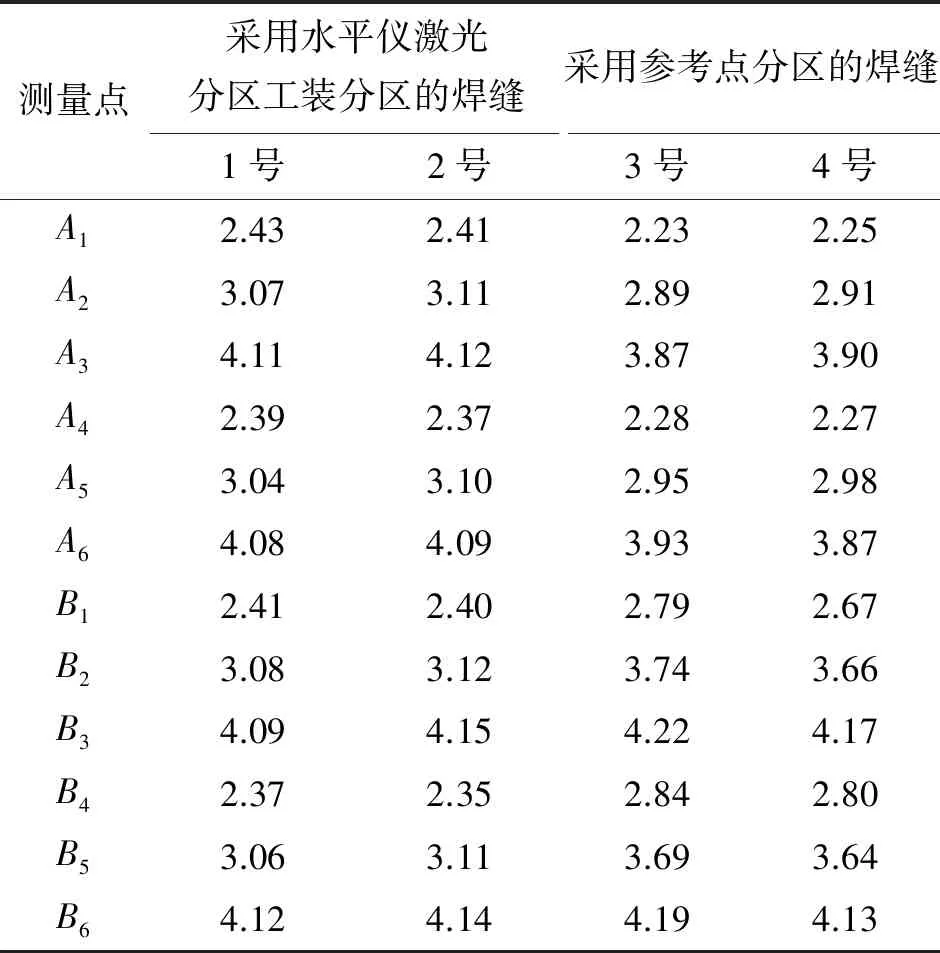

根据试验数据,共记录了1 920个黑度值,按照图5的分类,求出12个测量点黑度的平均值,整理后的数据如表2所示。

表2 底片12个测量点黑度的平均值

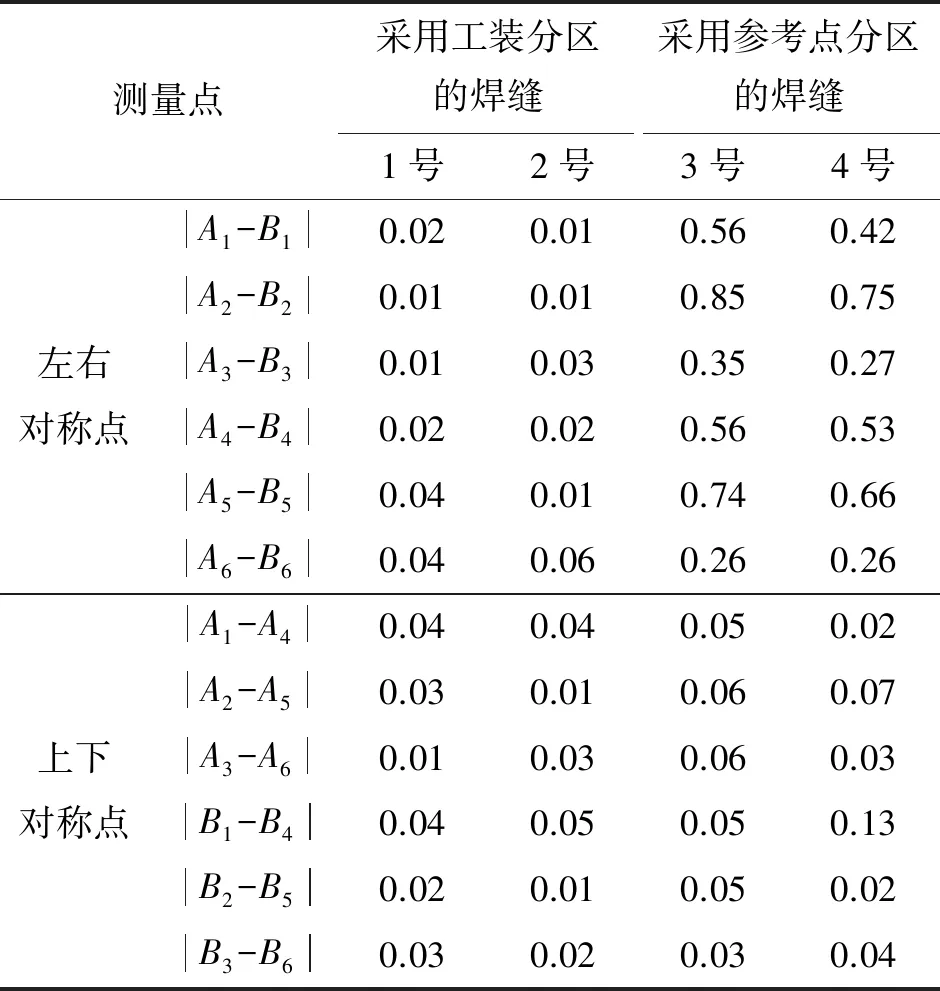

根据表2底片的12个测量点黑度的平均值,分别计算出对称点的黑度差值的绝对值(见表3)。

表3 对称位置黑度差值的绝对值

分析试验数据,当设备、焊缝尺寸、工艺等条件都确定后,可以得出以下结论。

(1)两种分区方法对底片上下对称位置的黑度差值的绝对值影响较小,可不做分析。

(2)左右对称点黑度差值的绝对值变化较大,采用参考点分区方法时,黑度差值的绝对值为0.260.85,而采用设计的工装分区方法时,黑度差值的绝对值仅为0.010.06,说明设计的方法可使底片黑度更均匀,同时也证明了水平仪激光分区工装对焊缝的几何结构分区更准确。

3 应用实例

在验证完水平仪激光分区工装方法的有效性后,便将该工装投入使用,并统计了某厂从2019年1月到2019年7月的废片率,得出因分区不准确,黑度不符造成的废片率由原先的13%降低为4%,探伤工评价该系统操作简便,分区效率高。

随后又抽查了10条筒体焊缝,对其底片对称点黑度差值绝对值的最大值进行统计,均小于0.06,证明水平仪激光分区工装方法的稳定性很好。

4 结语

对于将水平仪和激光测距仪相结合以寻找筒体最低点的设想,笔者设计了黑度均匀性试验进行验证,试验结果表明该方法对重型炼化设备的筒体对接焊缝分区更为准确。后经实际应用,得出了此方法操作简单便捷、黑度均匀、稳定性高、减少了黑度不符的废片率的结论,值得在行业范围内进一步推广。