烟包垂直分切机卸料装置的优化设计

曹家升,王海明,吴龙元

广东中烟工业有限责任公司湛江卷烟厂,广东省湛江市赤坎区康乐路7 号 524033

在卷烟制丝生产中,切片是指开箱后的烟包按固定厚度均匀分切成若干烟块的加工过程[1]。烟包垂直分切机的作用就是将标准烟包(200 kg/箱)按预设进行等分,通过编码器或接近开关的定位功能将烟包分段输送至分切位置进行分切[2],以便后续进行松散回潮加工。但在烟包分切过程中,烟块因自由下落而易出现排列无序或堆叠现象,由此导致松散回潮工序来料流量不稳定等问题。针对此,陈秋荣等[3]通过优化切片厚度控制系统,降低了对松散回潮机来料稳定性的影响。张彪等[4]基于变量控制法对切片机进行调试,实现了切片机切片异常时的快速调整,并缩短了切片模式的调整时间。段红儒[5]对切片机的切片模式进行优化,结果显示“二刀三片”切片模式能够有效降低烟叶损耗。陆凌等[6]和孙强等[7]分别对卸料装置进行改造,对自由下落的烟块起到一定的导料作用,但导料装置的驱动气缸安装在底部,维护保养困难,且散落的烟块容易卡住导料装置,使气缸无法正常复位。为此,通过分析烟块与卸料装置的相对运动关系,对烟包垂直分切机的卸料装置进行优化设计,以期提高松散回潮工序来料稳定性。

1 问题分析

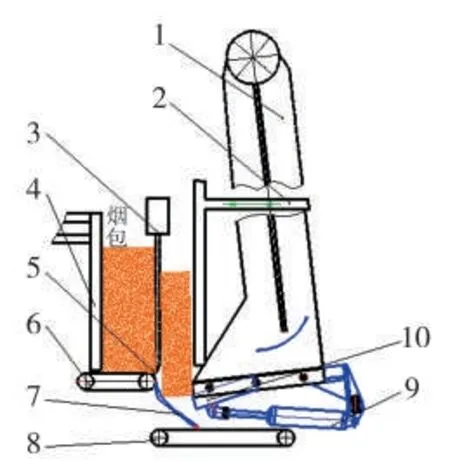

烟包垂直分切机主要由喂料皮带机、推料板、切刀、刀槽、卸料装置、挡料装置、导料装置和出料皮带机等部分组成,见图1。其工作流程为:①开箱后烟包由喂料皮带机6 输送至推料板4 前方位置;②推料板4 在检测到有料后闭合,当卸料装置1、挡料装置2 均处于工作位置(即垂直于喂料皮带)时,推料板4 在电机带动下将烟包推送至切刀3 下方位置;③烟包到位后,切刀3 由气缸驱动以垂直于喂料皮带机6 的方式进行分切(图1a);④分切后卸料装置1 向外摆动,烟块在卸料装置1底板摩擦力的作用下随之摆动,同时受挡料装置2的阻挡而脱离卸料装置1 并自由下落至导料装置7 上(图1b);⑤卸料完毕后,卸料装置1、挡料装置2 返回至工作位置,推料板4 再次向前推料,循环往复,直至完成整个烟包的分切[8]。分切机的切片厚度采用等分法进行计算和控制,推料板4 的行程即为切片厚度[9]。

图1 改进前烟包垂直分切机结构示意图Fig.1 Structure of vertical slicer for unpacked tobacco before modification

由于卸料装置1 与导料装置7 之间存在高度差,烟块在自由下落过程中因相互冲击会出现排列无序现象;卸料装置1 在摆动过程中,烟块在底板摩擦力和挡料装置2 的阻力共同作用下,容易发生烟块中下部折断、分段跌落的现象,由此导致烟块堆叠。排列无序或堆叠的烟块会造成松散回潮工序来料流量不稳定,影响增温加湿效果[10]。

2 改进方法

针对卸料过程中存在的问题,对垂直分切机的卸料装置1 进行了优化设计。由图2 可见,将原卸料装置1 的固定底板改为带有可旋转卸料板10的底板,同时将倾斜平面的导料装置7 改为弧形滑板,改进后的刀槽则由安装于喂料皮带机6 驱动辊处的支撑块5 和可旋转卸料板10 共同构成。可旋转卸料板10 在烟包分切过程中处于闭合状态,分切完成后卸料装置1 向外摆动的同时可旋转卸料板10 向下转动,使切后烟块沿着可旋转卸料板平缓地落入弧形导料装置7,再经导料装置7滑落至出料皮带机8 上;当卸料装置1 运动至工作状态时可旋转卸料板10 向上旋转复位,循环往复,由此完成烟块卸料。在生产中,可旋转卸料板10 通过气缸9 活塞杆的收缩和伸出实现旋转,气缸9 活塞杆带动可旋转卸料板10 绕固定轴旋转,避免了卸料装置1 底板与挡料装置2 对烟块产生方向相反的作用力而出现烟块折断的现象;而弧形导料装置7 可大幅减小烟块之间的冲击,避免出现烟块排列无序的现象。

图2 改进后烟包垂直分切机结构示意图Fig.2 Structure of vertical slicer for unpacked tobacco after modification

2.1 卸料装置的优化

由图3 可见,为保证气缸有足够的安装位置,并防止可旋转卸料板1 与弧形导料装置4 在卸料过程中发生碰撞,改进后将气缸3 固定座设计为“7”字形。根据烟包尺寸以及切片机“四刀五片”的工作原理,可旋转卸料板1 的设计尺寸为长850 mm,宽280 mm,能够保证切后烟块顺利滑落入弧形导料装置4。改进后可旋转卸料板1 的前端与气缸3 活塞杆采用Y 形接头连接,后端则与卸料装置底板2 进行连接。弧形导料装置顶部为弧形,以可旋转卸料板1 旋转中心为圆心,设计半径为280 mm。烟块在落入弧形导料装置4 时有两个支撑点,可以保证形状完好。

1.可旋转卸料板 2.卸料装置底板 3.气缸 4.弧形导料装置

2.2 气动系统的设计

改进后卸料装置的可旋转卸料板采用压缩空气作为动力,气动系统控制原理见图4。采用2 个单活塞气缸对卸料板的左右两端进行支撑,以保证卸料板受力均匀;通过单向节流阀调整卸料装置摆动速度,从而与卸料板旋转动作相匹配;采用二位五通电磁换向阀控制气缸换向动作,以满足工作和卸料两个状态;在压缩空气进入电磁换向阀前,采用过滤减压阀调节压力。

图4 气动系统控制原理图Fig.4 Control principle of pneumatic system

2.2.1 切刀剪切力及气缸所受阻力的估算

在分切过程中为保证烟包被完全切开,可旋转卸料板与卸料装置底板应基本保持在同一平面上。根据牛顿第三定律及可旋转卸料板结构和尺寸,对其进行受力分析,见图5。结果表明,可旋转卸料板所承受的载荷力等于切刀对烟块的剪切力。由文献[11-12]可知15 mm×15 mm 烟叶样品的最大剪切力为21.01 N,烟包尺寸为1 100 mm×650 mm×700 mm,切刀沿烟包宽度方向进行横向剪切,由此可得卸料板所受载荷力为:

图5 可旋转卸料板受力分析简图Fig.5 Force analysis of rotary vane discharger

式中:F剪为卸料板所受载荷力,N;L样为烟叶样品宽度,取值15 mm;F样为烟叶样品所受剪切力,取最大值21.01 N;L为烟包宽度,取值650 mm。

烟包分切时气缸所受阻力为:

式中:F阻为烟包分切时气缸所受阻力,N;θ为卸料装置在工作状态下气缸与卸料装置底板的夹角,取值25°。

2.2.2 气缸内径和活塞杆直径的选择

气缸受力分析见图6。忽略气缸运动时的摩擦力和排气阻力,切刀分切烟包时气缸活塞所受作用力为:

图6 气缸受力分析简图Fig.6 Force analysis of cylinder

式中:F气为烟包分切时压缩空气对气缸活塞的作用力,N;P气为进入气缸的空气压力,取值0.65 MPa;D为气缸内径,mm。

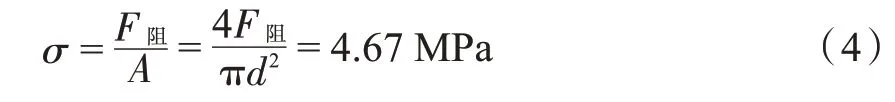

要保证烟包分切顺利,应F气≥F阻=1 464.94 N。根据公式(3)计算可得到D≥53.58 mm。查找《机械设计手册》[13]数据并取整,可得气缸内径D=63 mm,气缸活塞行程L=200 mm,活塞杆直径d=20 mm。当L≤10d时,按强度条件对活塞杆进行校验,活塞杆所受应力为:

式中:σ为活塞杆所受应力,MPa;A为活塞杆截面面积,mm2;d为活塞杆直径,mm。

可见,改进后活塞杆选用材料为45号钢,屈服强度为355 MPa,活塞杆直径d=20 mm,符合强度要求。

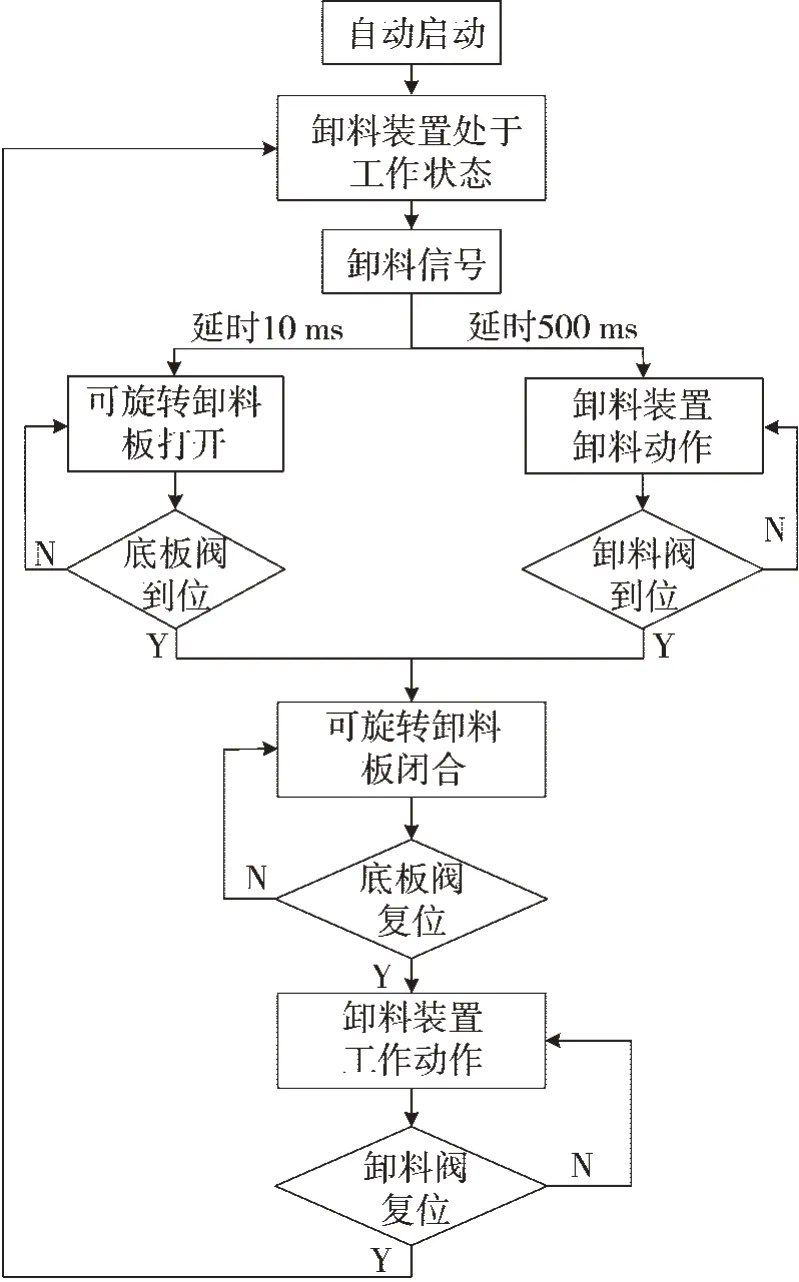

2.3 控制流程设计

在分切机工作状态下,可旋转卸料板跟随卸料装置动作,为保证两者之间同步运行,分别设置了延时装置,控制流程见图7。当卸料装置接收到卸料指令后,延时10 ms 可旋转卸料板打开,再延时500 ms卸料装置向外摆动;当卸料装置和可旋转卸料板均工作到位后,可旋转卸料板闭合,卸料装置从卸料状态转为工作状态;可旋转卸料板闭合到位后气缸停止工作,等待下一次烟包分切和卸料。

图7 卸料装置控制流程图Fig.7 Control flow chart of discharge system

3 应用效果

3.1 实验设计

材料:“双喜”牌卷烟所用标准烟包(广东中烟工业有限责任公司湛江卷烟厂)。

设备:FT623 烟包垂直分切机(昆明船舶设备集团有限公司);WQ3316 型滚筒式松散回潮机(昆明船舶设备集团有限公司);TM710e 型在线水分仪(美国NDC 红外技术公司);ICS-KGS61 电子皮带秤(计量精度5‰,昆明船舶设备集团有限公司);HP 服务器(美国惠普研发有限合伙公司);HISTORIAN 实时数据库(英国AVEVA 公司)。

方法:分别采用改进前后垂直分切机对标准烟包(200 kg/箱,1 150 mm×600 mm×700 mm)进行分切测试,设置切片方式为四刀五片,各取10 批次。松散回潮流量设定为4 800 kg/h,加水压力0.35 MPa,雾化水蒸气压力0.29 MPa,热风风机频率35 Hz,滚筒电机频率40 Hz,热风温度80 ℃,回风温度57~63 ℃等运行参数不变。控制系统同步采集松散回潮机生产过程入口物料流量、加水流量、出口含水率等数据,通过OPC 方式每秒采集一个数据,采集时间60 min。

3.2 数据分析

由图8 可见,分切机改进后松散回潮机入口物料流量稳定性显著提高。实际生产中可观察到切后烟块排列整齐,未出现堆叠现象,避免了松散回潮机因断料而出现蒸汽喷射流量与加水流量快速下降为零的情况。

图8 改进前后松散回潮机入口物料流量曲线Fig.8 Material throughput curve of ordering cylinder before and after modification

改进前后松散回潮机入口物料流量和出口含水率标准偏差数据见表1。改进后,松散回潮机入口物料流量标准偏差均值由改进前的70.08 kg/h下降到41.42 kg/h,降低40.9%;出口含水率标准偏差均值由改进前的1.74%下降至1.51%,降低0.23百分点。

表1 改进前后松散回潮机入口流量及出口含水率标准偏差对比①Tab.1 Standard deviations of throughput of ordering cylinder and moisture content in output tobacco before and after modification

表1(续)

4 结论

对烟包垂直分切机的卸料装置进行了优化,改进后的切后烟块跟随可旋转卸料板向下摆动并平缓地落入弧形导料装置,再经导料装置滑落至出料皮带机上,避免了烟块受到下落冲击或卸料过程中折断而造成烟块排列无序或堆叠现象。以湛江卷烟厂提供的“双喜”牌卷烟所用标准烟包为对象进行测试,结果表明:改进后松散回潮机入口物料流量标准偏差平均降低40.9%,出口含水率标准偏差平均降低0.23 百分点,有效提高了松散回潮工序来料稳定性和回潮效果。