某液压系统大型弹簧断裂原因

袁 萍, 陈 怡, 王敬德

(通标标准技术服务(上海)有限公司四川分公司, 成都 610000)

某公司生产的一件用于液压系统的圆柱螺旋压缩弹簧,安装完成后运行20万次即发生了断裂,其设计寿命为40万次。该弹簧的服役环境好,无腐蚀、灰尘、高温、潮湿等条件。弹簧材料为60Si2MnA钢,要求热处理态的硬度为42~48 HRC;弹簧钢丝料直径16 mm,弹簧中径140.5~143.5 mm,自由长度610 mm,有效圈数13圈,总圈数14.5圈;弹簧加工工艺为热卷→去应力退火→淬火+回火→喷丸→喷塑,其中喷丸的工艺为钢丸直径1.2 mm,喷丸时间15~20 min,喷丸方式为履带转动,钢丸从下面打在弹簧上。为找到弹簧的断裂原因,笔者对断裂弹簧进行了金相检验、化学成分分析、硬度测试、扫描电镜分析等,以期减少该类事故的发生。

1 理化检验

1.1 宏观形貌

由图1可以看出,断后弹簧一侧有12.5圈,断口位于距一端端面2圈的位置,清除喷塑层后可见弹簧表面粗糙程度较为均匀,局部有沿棒料表面轴向延伸的线纹。由图2可以看出,断口具有疲劳特征,断口裂纹源区位于断口的左上角位置,形貌较为平坦,裂纹扩展区的放射线收敛于左上方。由图3可以看出,裂纹源区对应的侧面有一条沿长度方向扩展的线纹。由图4可以看出,断口裂纹源区位于撕裂棱右侧,且裂纹源区的右侧有少量疲劳条带。

图1 断裂弹簧的宏观形貌

图2 弹簧断口宏观形貌

图3 断口裂纹源区侧面宏观形貌

图4 断口裂纹源区低倍形貌

1.2 扫描电镜分析

将断口用超声波清洗干净,按照GB/T 17359-2012《微束分析 能谱法定量分析》的要求,将断口置于SU1510型扫描电镜(SEM)下观察,并用HORIBA EMAX型能谱仪(EDS)进行成分分析。由图5可见,断口裂纹源区侧面附近的线纹缺陷为许多细小的裂纹。由表1可见,裂纹中含有氧、铝、硅、钙及钛等杂质元素,其中碳元素为表面涂层残留下来的。

图5 断口裂纹源区侧面SEM形貌及EDS分析位置

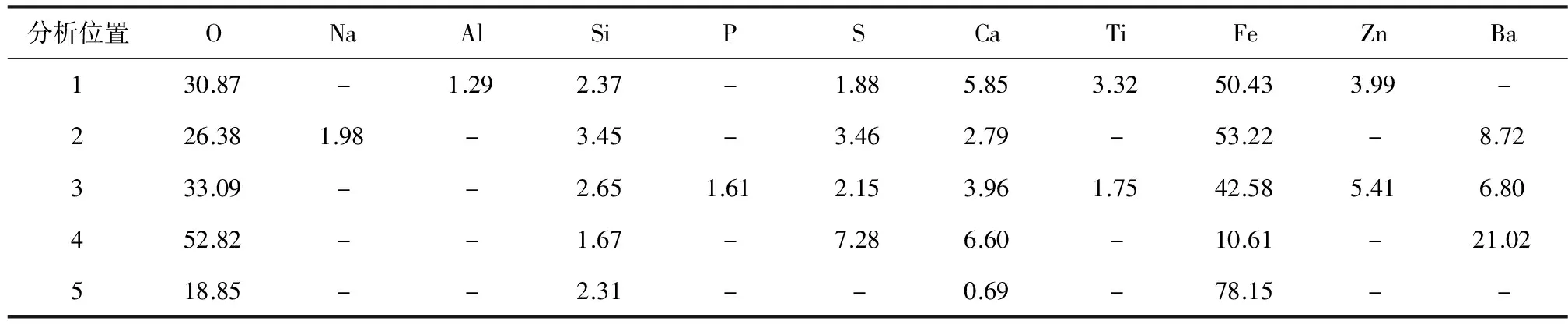

表1 图5断口裂纹源区侧面不同位置的EDS分析结果(质量分数)

根据裂纹源区低倍观察结果,对该区进行放大观察。由图6和图7可见,裂纹源区位于近表面位置。在交变载荷作用下,裂纹源区材料发生局部滑移[1],断口较为光滑。裂纹源区及附近区域发现大尺寸夹杂物,夹杂物的能谱分析结果见表2,分析位置见图7。由表2可以看出,夹杂物主要成分为氧、钠、铝、硅、磷、硫、钙、钛、铁、锌及钡等元素。裂纹源区附近的疲劳条带间距较大,说明初期疲劳裂纹扩展缓慢,符合弹簧工作时的低周疲劳特征[2]。

图6 断口裂纹源区高倍形貌

图7 断口裂纹源区的大型夹杂物形貌及EDS分析位置

表2 图7裂纹源区的夹杂物不同位置的EDS分析结果(质量分数)

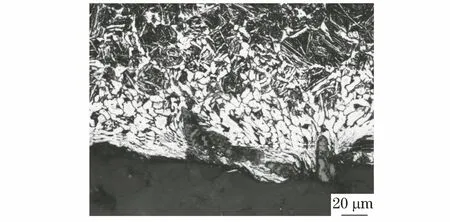

1.3 金相检验

在距裂纹源区0.5 mm位置沿径向将断口剖开,在正常位置截取金相试样。采用Axio Scope A1型金相显微镜对试样进行观察,由图8可见:弹簧钢基体的显微组织为索氏体+微量铁素体。由图9可见:裂纹源区附近弹簧钢丝表面存在脱碳形成的铁素体层,该部位组织存在明显的塑性变形。由图10可见,裂纹源区附近的弹簧钢丝表面有一露头夹杂物,长度为0.12 mm,宽度为0.02 mm,夹杂物全部位于表面的脱碳层内。根据GB/T 224-2019《钢的脱碳层深度测定法》的技术要求,采用金相法测得弹簧钢丝外表面均匀脱碳层的深度为0.19 mm,脱碳层表面的铁素体存在塑性变形,喷丸产生的加工硬化层深度为10 μm,如图11所示。

图8 断裂弹簧钢丝的显微组织

图9 断口裂纹源区附近的显微组织

图10 断口裂纹源区附近表面的脱碳层及露头夹杂物形貌

图11 弹簧钢丝外表面脱碳层及塑性变形层形貌

在正常位置一侧截取试样,按照GB/T 6394-2017《金属平均晶粒度测定方法》的技术要求进行奥氏体晶粒度的测定,测得边部的晶粒度级别为7.5级,表明弹簧热处理过程未出现过热、过烧现象,如图12所示。

图12 弹簧钢丝的晶粒形貌

1.4 化学成分分析

按照GB/T 4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的技术要求,采用SPECTRO MAXx型直读光谱仪对弹簧钢进行化学成分分析,结果见表3,可见弹簧钢的化学成分符合GB/T 1222-2016《弹簧钢》对60Si2MnA钢的要求。

表3 弹簧钢的化学成分(质量分数)

1.5 硬度测试

在弹簧远离断口的横截面半径1/2的位置,按照GB/T 230.1-2018《金属材料 洛氏硬度试验 第1部分:试验方法》的技术要求,使用560RSS型洛氏硬度计进行洛氏硬度测试。由表4可见,弹簧钢硬度平均值为47.5 HRC,满足标准对热处理态弹簧钢硬度的要求。

表4 弹簧钢的硬度

2 分析与讨论

弹簧钢丝的表面线纹缺陷为许多断续夹杂物露头形成的细小裂纹。夹杂物的存在降低了钢材内部的连续性[3]。当夹杂物缺陷位于钢丝表面时,钢丝受到拉应力和扭转作用力就会萌生裂纹,在后续加载过程中裂纹会继续扩展[4-5]。

一般而言硬度越高的材料,疲劳性能越好[6]。对于弹簧钢而言,表面脱碳层厚度增加会导致疲劳寿命下降[7],弹簧钢丝外表面经过喷丸处理产生了一定深度的加工硬化层,但其表面也存在脱碳层,位于脱碳层的部分铁素体出现轻微变形,而硬化层不足以抵消脱碳带来的不良影响。此外,喷丸处理过程中弹簧表面会形成较高的残余压应力,在弹簧承受交变载荷时,可以抵消一部分拉应力,提高疲劳强度,但抵消程度有限。这是弹簧疲劳寿命较低的一个重要原因。

3 结论及建议

弹簧的断裂属于低周疲劳断裂,裂纹源区位于弹簧钢丝近表面位置的大尺寸夹杂物处。夹杂物的存在降低了弹簧钢内部的连续性,弹簧钢受到拉应力和扭转作用力时会萌生裂纹,在后续服役过程中裂纹扩展,最终断裂。此外,弹簧喷丸处理形成的硬化层深度不够,不足以抵消弹簧钢丝表面脱碳层对弹簧疲劳寿命的不利影响,导致疲劳寿命降低。

建议生产弹簧的过程中尽可能减少弹簧表面的脱碳层,喷丸处理尽可能去除表面露头夹杂物且形成足够深度的硬化层。