基于振动的固态物料料位计模块设计

梁 玮,高天德

(西北工业大学 航海学院,西安 710072)

0 引言

随着工业化的快速发展,工业生产中对自动化的要求越来越高。在工业生产中,有些原材料,中间产品及最终成品的物质性质是固体状态(如煤炭、水泥、塑料颗粒、饲料、燃烧废料、粮食等各种粉状、块状、颗粒状的物料),在存储、转运等过程中对这类物料的料位难以测量。但是及时准确的测量料仓中的物料料位对自动化生产中的生产效率、安全生产和科学调度具有重要的意义。

火力发电厂在作业过程中,产生的燃烧废料需要进行二次加工等操作,因此需要进行存储,料仓要进出料。为了提高工作效率和安全生产,需要对废料仓里的废料料位进行测量。由于工况比较恶劣,废料温度高,料仓表面温度很高,以往的测量液位的方法在这种工况下完全不能使用,如浮子式,压差式等。由于技术难度大装置成本高固态物料的料位计没有液位测量经验丰富,很多工况下没有找到比较理想的解决方案。但由于工业自动化的高速发展,对固体物料的料位测量需求越来越迫切[1]。

以往的料位测量技术总会因为固体物料中粉尘大,扬尘严重,进料时易产生虚假回波造成误报,造成可靠性降低。或是由于物料的黏性或湿度较大,物料的颗粒度较大等原因造成探头被物料黏着或者被冲击损坏,造成误报。亦或是因为受温度和其他外界环境影响,介电常数的变化,造成误报。可靠性较高的无源核辐射料位计的价格昂贵,也很难得到较好普及。

总结以往的料位测量技术,由于与被测物料或被测物料上方介质接触导致可靠性降低,为解决火力发电厂[2]废料仓的物料料位测量问题,设计基于振动的固态物料[3-6]料位计模块。这是一种不与物料或其上方介质接触的,对介电常数和密度稳定性没有要求的,没有放射污染的,一种环保、安全、性价比高的料位测量技术。

1 系统结构及原理

振动的物体在振动时会遭到各种阻力的作用,阻尼的作用使得振动的物体机械能被以波的形式将转换成其他形式能的机械能向外传播消耗掉,使振动的振幅不断减小,最终停止振动。当物体的振动幅度到达最大值时的频率为共振频率,当料仓中的物料量不同,对料仓外部进行激振时,料仓的共振频率不同。通过采集大量的不同料位下的振动信号,对采集到的振动信号进行频谱分析发现不同料位的振动峰值对应的频率不同。将每一次振动的信号进行傅里叶变化,取出峰值点及其对应的频率与料位信息发现同样料位高度对应的峰值和频率是固定的,由此得到了频谱峰值测量法。

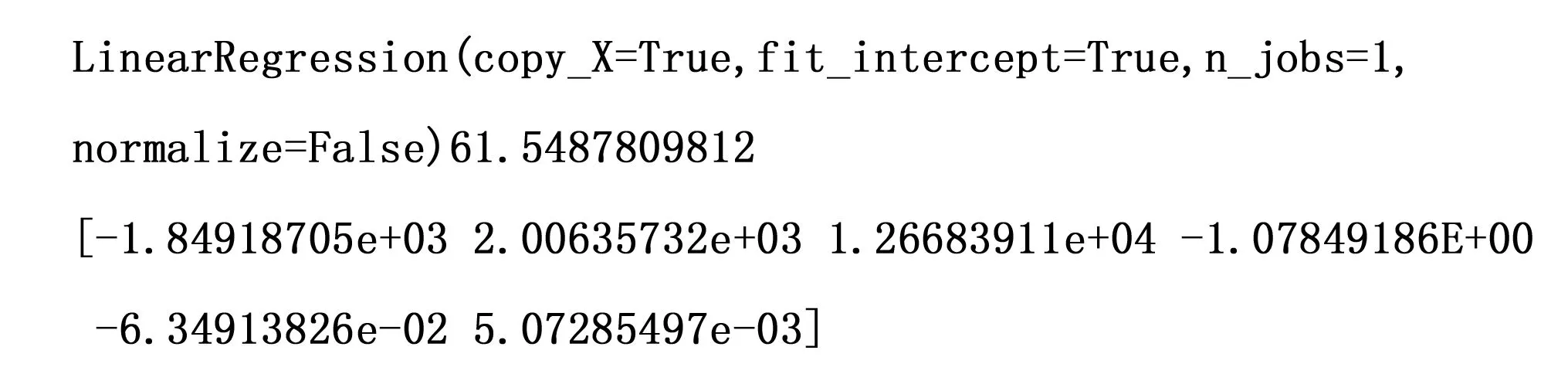

频谱峰值测量法:在料仓壁上等间距布放加速度传感器,使用激振器在击振点击振,将采集到的三路传感器信号进行采集,将采集到的振动信号进行频谱处理,取得频谱峰值及对应频率,以三路传感器采集的振动信号的频谱峰值点和对应频率为特征量,进行最小二乘学习,得到料位信息和频谱峰值的关系式。关系式参数如图1所示。

图1 峰值频谱料位参数

相位差测量法:当波在不同介质中传播时,波的波长发生改变,波长改变引起相位差发生改变。相位差测量法根据不同介质中相位差不同推导出料位位置公式。y=xΦ+Φ满PB+Φ空PA,x为A、B或B、C之间的距离,Φ满为料位满的时候A、B或B、C之间的相位差,Φ空为料位空的时候A、B或B、C之间的相位差,Φ为物料位于两传感器之间时两点之间的相位差。P为传感器位置。

在工厂作业时,将加速度传感器等间距布放在料仓壁,以一定的时间间隔通过加速度传感器采集振动信号,传感器通过信号线将振动信号传给单片机,传感器与单片机使用IIC通信协议进行通信。单片机进行料位信息的计算后输出料位信息。料位信息采用标准工业电流环和两个料位开关表示,料位高低对应电流高低,料位开关表示极值情况下的料位。系统安装示意图如图2所示。

图2 系统安装示意图

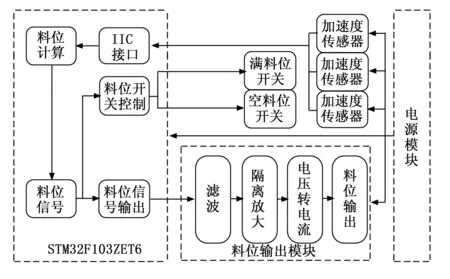

通过实验对比,系统最终采用频谱峰值测量法,频谱峰值测量法误差小,易实现,原理简单。为保证系统的料位计算的准确性,通过采集大量样本数据,拟合特征量与料位信息的关系曲线。料位测量由信号采集、料位计算、料位信息输出3个大模块完成。采集到振动信号后,传输到写好料位计算算法程序的料位计算模块,料位计算模块将计算好的料位信息传给料位信息输出模块输出料位信息,从而完成料位的测量。

系统由主控芯片、电源模块、料位开关、料位显示模块和传感器模块组成。其中主控芯片选用STM32F103ZET6,主控芯片主要完成料位的计算以及输出料位信息。料位计算方法采用比较稳定的频谱峰值测量法。单片机求出料位特征量后代入Matlab提前拟合好的料位计算公式。单片机输出不同占空比的PWM波表示不同料位的料位信息。传感器负责完成信号采集并上传至单片机。XTR116和两路料位开关负责料位信息的输出表示,PWM波经过滤波隔离放大后输出给XTR116电压转电流模块,XTR116输出4~20 mA的标准工业电流环表示料位信息。当料位在两个极端料位时,料位开关打开。系统框图如图3所示。

图3 系统框图

2 系统硬件设计

2.1 主控芯片

STM32F103ZET6是基于ARM Cortex-M3内核的微处理器,带有DSP和浮点运算,CPU频率72 MHz,且外设丰富,且有丰富完善的固件库,对功耗的控制很好,有睡眠、停机和待机等模式工作时可以使系统功耗降低。该芯片运行频率72 MHz、带有512 kflash。5个USART接口、2个IIC接口、112个快速I/O端口、1个SDIO接口,12通道DMA控制器。多达11个定时器,4个16位定时器,每个定时器有多达4个用于输入捕获/输出比较/PWM或脉冲计数的通道和增量编码器输入。改变计数值就可以改变PWM波的占空比。满足系统使用不同占空比的PWM波来表示料位信息的需求。快速I/O口的数量足够用于三路软件模拟IIC的需求,足够完成采集振动信号的任务以及两路料位开关的控制。串口可以实现与PC端的通信,方便硬件调试时将调试信息打印至PC端。SDIO口可以挂载SD卡满足前期数据采集存储的需求。单片机的存储和计算能力满足对振动信号进行FFT及料位计算的需求。单片机的内部架构如图4所示,单片机的最小系统如图5所示。

图4 STM32F103ZET6内部结构

图5 单片机最小系统

2.2 信号采集电路

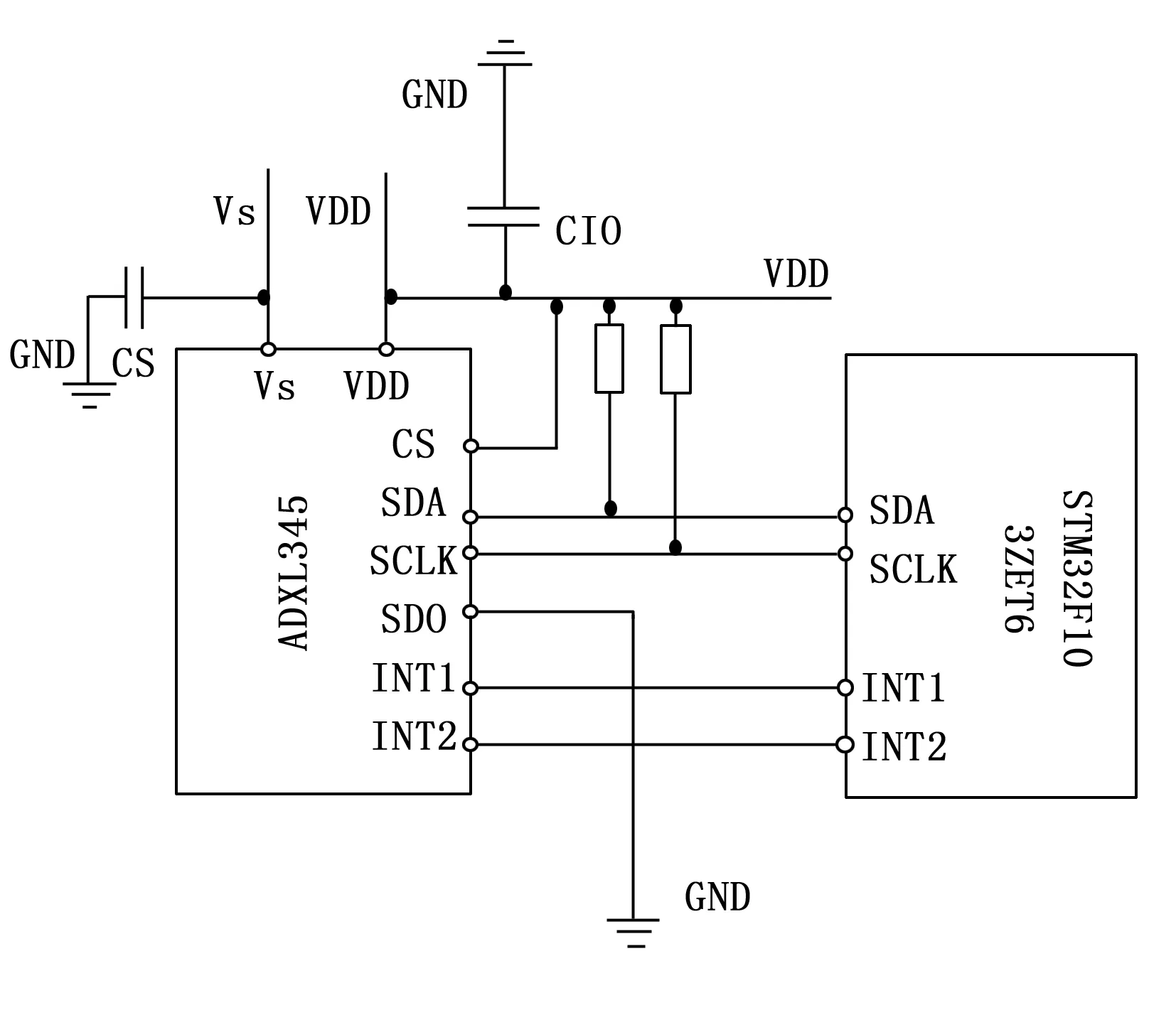

传感器模块的作用是将料仓壁上的振动信号采集并传到主控芯片。我们选择了Analog Devices公司生产的ADXL345加速度传感器,这款传感器能测量运动或者冲击导致的动态加速度,量程最大可达±16 g,分辨率高最高达13位,输出数据速率最高达3 200 Hz,测量模式下功耗低至23 μA,尺寸仅为3 mm×5 mm×1 mm,电压工作范围为2.0 V至3.6 V,可以通过I2C和SPI数字接口进行访问。这个传感器满足了系统的功能需求,因为传感器输出的是数字量,因此系统可以减少ADC部分的设计,减小了PCB板的空间压力,工作电压也可以使用3.3 V与单片机匹配减少电压轨道。信号采集电路如图6所示。

图6 传感器模块电路

2.3 料位信息输出模块

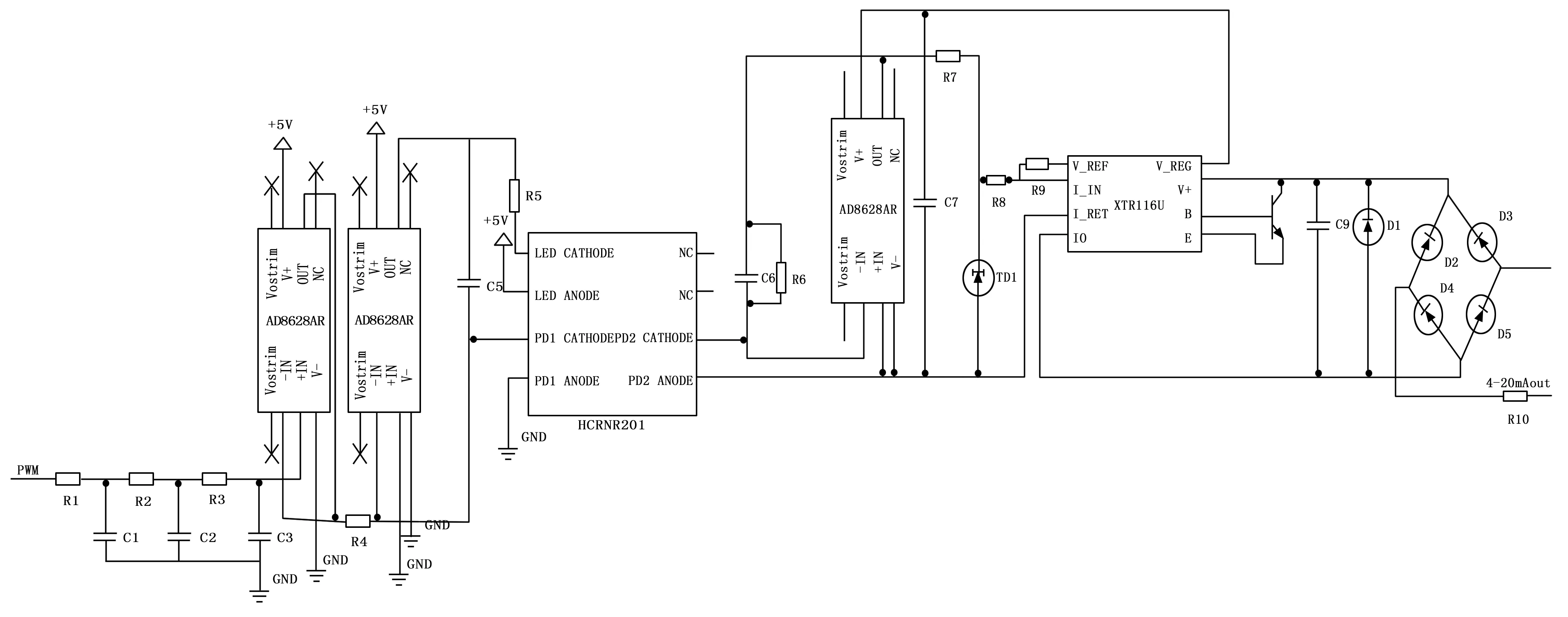

料位信息输出电路的作用是将主控芯片计算好的料位信息输出,料位信息输出电路主要由滤波、隔离、电压转电流电路组成。主控芯片将料位信息以PWM波的方式输出,PWM经过滤波电路转换成直流电压,通过光耦隔离电路后输入电压转电流电路以电流的形式输出料位信息。前端采用三阶低通滤波器将输出的PWM波滤成直流电压,滤波器截止频率使用公式:f=1/π2(RC)计算,信号从滤波器输出后,经过一个跟随放大器对前后级阻抗进行隔离,再用一个放大器将电压信号转换为电流信号,信号经过一个光耦隔离将前后级隔离,光耦隔离芯片的输出信号,经过放大器转换成电压信号输入至电压转电流芯片,电压转电流芯片输出4~20 mA电流表示料位信息。

料位信息输出模块所使用的放大器都选用ADI公司的AD8626运算放大器,该芯片为单通道放大器具有超低失调、漂移和偏置电流特性。适用于本系统的设计。光耦隔离电路选用Avago公司的高线性光耦隔离HCNR201芯片,该芯片实现了主控系统与电压转电流模块电路的隔离。电压转电流模块选用TI公司的XTR116U芯片,该芯片可以实现在整个工业电流环内发送4~20 mA的模拟信号,有精确的电流定标和输出电流限制功能。芯片满足系统的工况要求。料位信息输出电路如图7所示。

图7 料位信息输出电路

2.4 料位开关

系统设计有两路料位开关,通过单片机控制继电器的通断完成料位开关的功能。系统使用SI2302N沟道场效应管对ATQ2继电器进行驱动,IO控制场效应管的通断,在继电器线圈连接一个反向二极管用于吸收线圈的冲击电流。当IO口输出低电平时线圈不上电,继电器的2、3引脚处于闭合状态,料位开关处于关闭状态,当IO口输出高电平时线圈上电,继电器引脚3,4处于闭合状态,料位开关处于开启状态,料位开关电路如图8所示。

图8 料位开关

2.5 电源设计

系统在工厂作业时需要长时间运行,因此为了降低功耗,需要对模块的供电电路进行优化。通信模块的供电方案如图9所示。

图9 模块供电方案

由于系统只需要3个电压轨道,即5 V、3.3 V、24 V。其中3.3 V用于给单片机和传感器供电,5 V用于给于继电器供电和系统供电,24 V用于给电压转电流芯片外部供电,5 V的电源通过适配器外接。3.3 V电压需要使用一个5 V转3.3 V的电源芯片,系统使用的是REG1117-3.3,REG1117-3.3是一款低压差线性稳压器,输出电压纹波小,效率高。传统的线性稳压器要求输入输出的压差至少在2~3 V,而5 V到3.3 V之间的压差仅为1.7 V,因此采用了LDO稳压器。5 V转24 V也需要一个转换芯片,系统采用的是B0524LS-1WR2 DC-DC电源芯片。设计电源电路时,需要设计电源滤波电路,在REG1117-3.3输入输出端分别并联一个大电容用于低频滤波,分别并联两个小电容用于高频率波,使输出更平滑的稳定电压。

3 系统软件设计

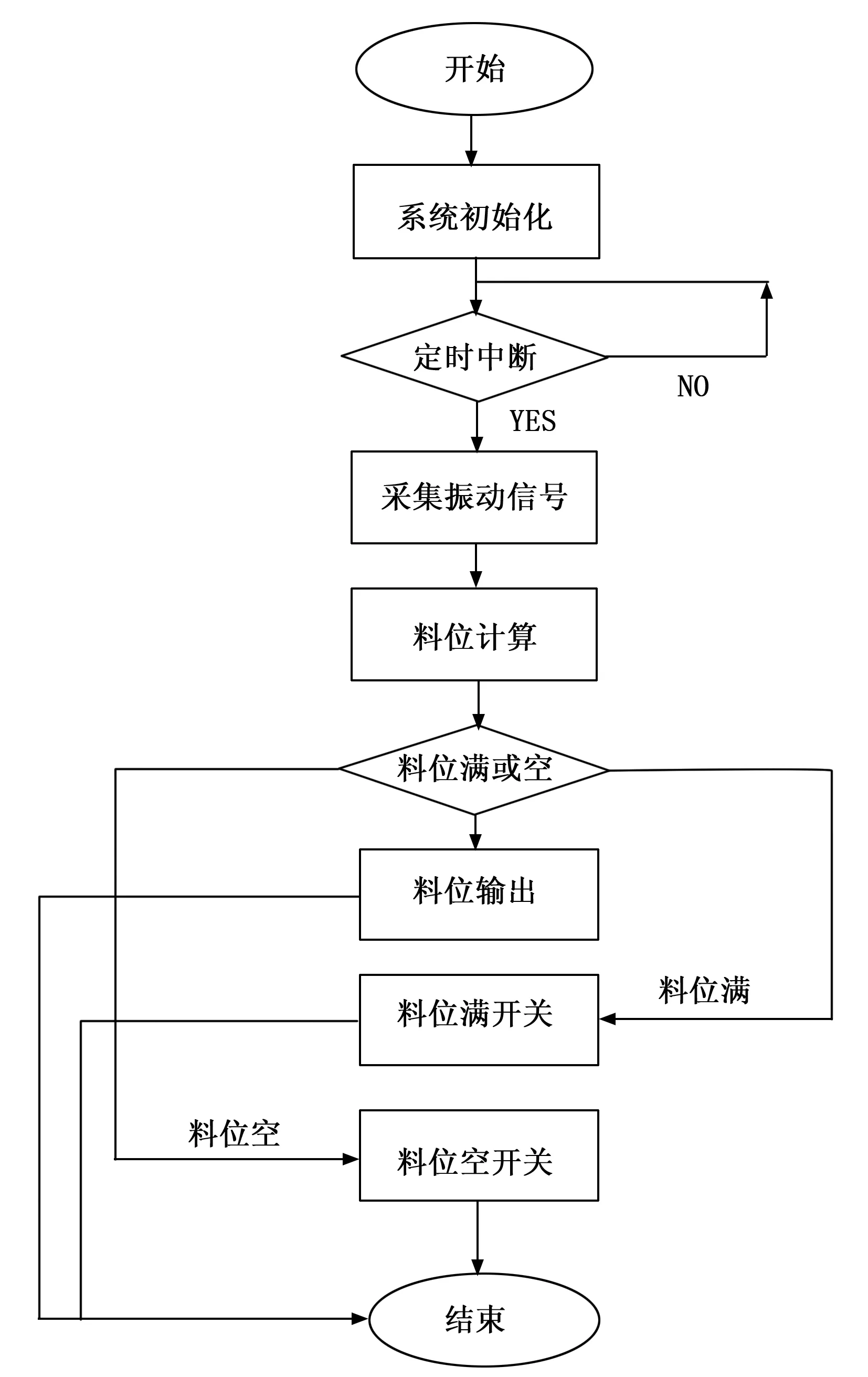

系统软件初始化后休眠等待定时器中断到来唤醒系统,发送信号采集指令给传感器,传感器采集振动信号并传到处理芯片,将采集到的一定长度的振动信号带入训练好的料位计算公式,取得料位信息。判断料位是否满或空,如果料位满或者空则控制打开对应的料位开关,如果料位未满,则输出料位信息。输出料位信息后系统继续休眠直至下一次定时器中断触发唤醒系统。程序流程如图10所示。

图10 程序流程

3.1 信号采集程序

由于单片机上的IIC接口只有两个,因此我们使用单片机的IO口软件模拟了三路IIC接口用于与ADXL345进行通信。ADXL345作为从设备通过IIC接口进行通信,对寄存器进行写操作,将数据传输到STM32中。系统初始化完成后进入休眠模式,等待定时器唤醒,当定时器中断唤醒系统时,发送传感器片选使能信号,开启振动信号采集。存储一定长度的信号存放在处理器芯片内存中。

3.2 料位计算及料位输出程序

单片机将采集到的振动信号做FFT变化,取出频谱峰值及对应频率,将特征值带入训练好的料位计算公式,计算出料位。料位输出采用PWM波的形式输出,利用定时器控制脉宽宽度,用不同占空比的PWM波来表示不同的料位。将定时器设置为递增计数PWM模式,当计数值小于CCRX时PWM波为低电平,当数值超过CCRX时定时器输出为高电平。当计数值到达自动重装载值时,发生上溢,计数器清零,重新计数,重复上述过程。控制输出不同料位时,只需控制CCRX值即可,需要改变PWM波的频率时改变ARR。配置好定时器之后,只需改变CRRX的值就可有改变输出电压,通过电压的改变来改变输出电流,以此表达料位信息。

4 实验结果与分析

为了验证料位测量系统的性能,对系统的测量模型和各个硬件模块及软件模块进行测试。

4.1 测量模型建立

料位测量实验是整个系统开发最关键的部分,料位测量模型建立的实验是整个系统开发的核心,只有模型建立成功,才能对料位进行测量,在模型成功建立的条件下,才能对硬件架构进行设计,才能对软件架构进行设计。

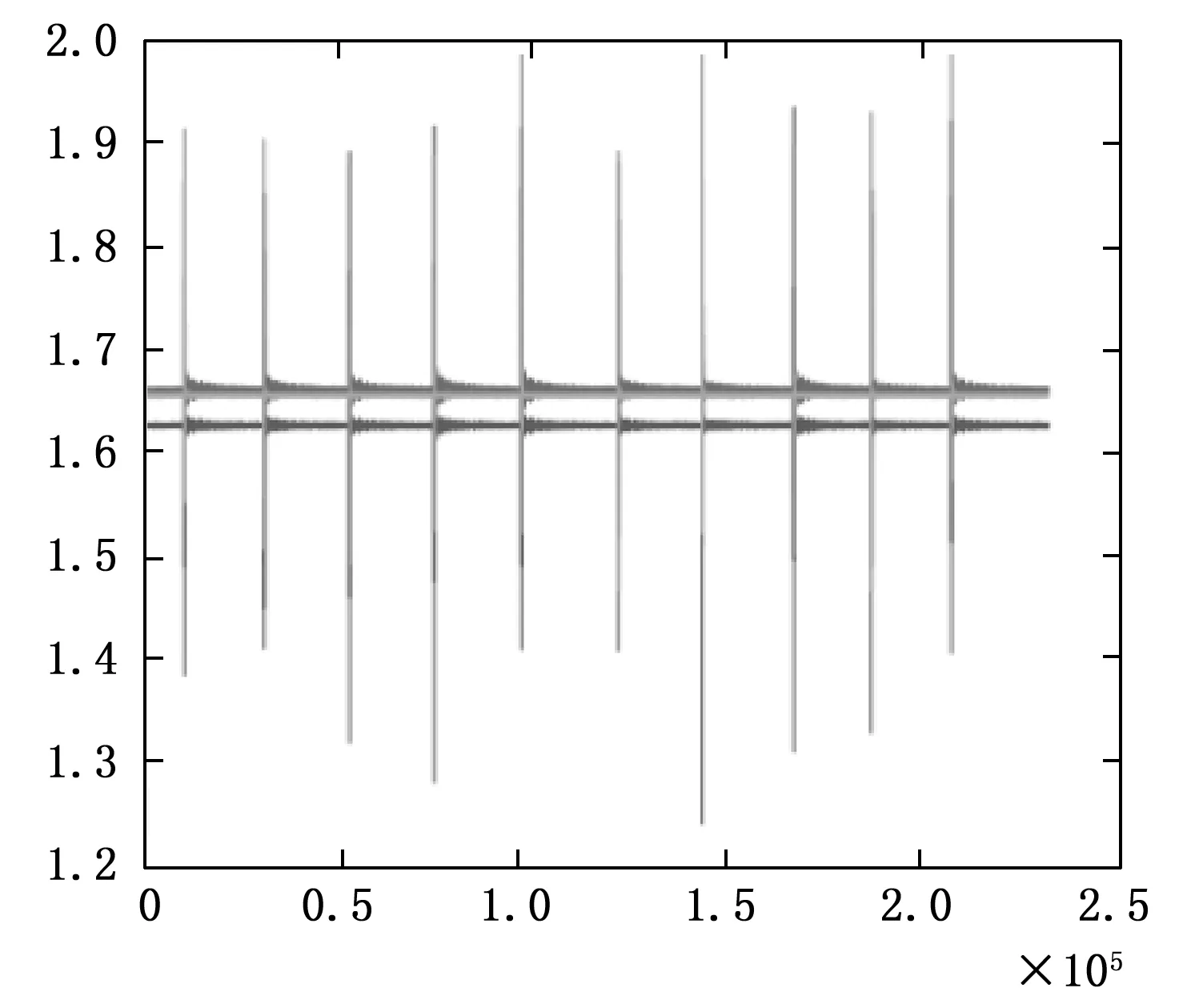

料位测量实验在本系统的开发中较为曲折,历时也是最长的。模型建立主要是使用matlab软件进行的,主要是对振动信号反应料位特征的特征量的寻找。前期的实验主要是用料仓模型进行的,采用的是通过NI公司的4432采集卡用模拟量加速度传感器将振动信号采集回来,传感器将振动信号以电压的方式输出。采集信号时需要用LABVIEW编写信号采集的上位机程序,将采集的信号写成TXT文件,然后导入matlab进行分析。LABVIEW采集的信号波形如图11所示,料仓模型如图12所示。

图11 振动信号波形

图12 料仓模型

因为对振动信号在不规则刚体中穿越不同介质时的传播特性掌握不是很好,因此在特征量的寻找中有很大的困难,只能建立不同料位不同激振点的实验条件下,从信号的时域、频域、相位、互谱及互谱相位等参量去进行分析,去观察这些参量随料位的变化。找出有关料位的特征量。

首先是从时域去观察,在不同料位情况,不同的激振点的条件下,对信号进行采集观察。首先是本着节约的原则采用一路传感器进行捡振,将不同料位下不同激振点的振动信号采集回来进行特征量的提取。从时域上看不同料位情况下,信号的衰减速度不同。同一料位下不同激振点振动信号的噪声不同,激振点越高,噪声越大。但是经过观察在时域上不能得到反应料位的特征量,因此转到频域去对信号进行分析,首先需要去除直流信号的0频干扰,对信号频谱进行观察图形发现也没有明显的特征量,如波峰、相位的规律性变化等。

采用多路传感器进行对比查看,编写好多通道采集的上位机程序进行三通道传感器信号的采集,首先将3个传感器等间距贴于料仓模型的外侧,振动方式是连续击打料仓模型的仓壁,采集不同料位不同激振点三路传感器的信号。将采回来的数据进行频谱分析,从波形来看频谱的峰值点不明显且不同高度的料位的频谱波形差异不是很大,无法从图像上对各通道的频谱进行比对寻求相关参量表示料位。从每通道的相位谱图像来看,也未发现特征比较明显的参量,且相位谱的图像显得有些杂乱无章。但是从工人的经验得到想法,频率的峰值点应该会有与料位相关的特征量。因此改变研究策略,从频谱峰值的数值入手,寻求与料位相关的线性变化。将采集的不同料位高度的信号进行频域变换,将每个高度的频率峰值点提取出来观察。发现不同的料位高度,传感器频谱峰值点和所对应的频率与料位高度的变化是有关系的,当料位高度增长时,频谱峰值点对应的频率降低,且不同位置的传感器频谱峰值点对应的频率不同。在不同的激振点虽然噪声不同但是频谱的变化规律是相同的。然后将连续的振动信号切割出每一次的振动波形,进行同样的处理,与连续激振的规律是相同的。出于设备安装方便,后续的实验都是将激振点设置于料仓下方。得到料位高度和频谱峰值点变化的规律后,对料位的零平面进行标定,采集百组数据进行线性回归拟合检测料位与频谱峰值点的线性度。

从标定好的料位零点开始以5 cm的步进值在料仓的底部进行激振,每次激振等待振动信号衰减结束后再进行下一次激振,一个料位高度激振20下,采集料位从0 cm到45 cm的振动信号,编写matlab信号处理函数,设置判决门限,计算滑动窗的信号能量,滑动窗的后一时刻和前一时刻做对比,取比值波峰的最小值作为判决门限,当比值达到设置的判决门限值时,则检测到振动信号的起始时刻,将每段振动信号切割,对信号做频域变换,将三路传感器采集到的振动信号的频谱峰值及其对应频率采集出来。

拟合方法,以三路传感器采集的振动信号的峰值点和对应的频率为变量与料位高度为被预测值进行线性回归拟合,得到料位与三路传感器采集的振动信号的频谱峰值点和对应频率的线性关系,由于数据量不足够大,没有对数据进行聚类预处理,料位的预测值与真实值误差在2 cm之内。

确定了振动信号和料位的线性关系,对测量系统正式进行建模,于零料位平面开始,以2 cm的步进值进行料位递增,在每个料位平面每个传感器采集120个振动信号,采取总共1 200个振动信号,其中100个振动信号用于对预测值的比对,求取误差。我们对每个振动信号的频谱峰值点及其频率进行信号预处理,以频谱峰值对应的频率为特征,对数据进行聚类,去除错误信号。最后用剩余的1 000组信号进行线性回归拟合,得到料位与频谱峰值点和频率的关系。然后用100组信号进行模型的误差估计,最后误差最多1 cm多数情况下料位测量预测值与真实值相等,由此完成了测量模型的确定。拟合参数如图1所示。

4.2 电源测试

系统电源的工作效果好坏直接影响到整个系统的工作效果,首先对硬件的电源部分进行测试,看看输出电压是否符合系统要求。对系统的各个电源引脚进行测试,确保各部分电路能供好电。首先是对电源输出的5 V电压进行查看,然后是对LDO线性稳压电压电源输出进行测试。然后对IO口输出电压进行测试。如表1所示。

表1 各部分电压

4.3 软件测试

对主机的信号采集程序进行测试,主要测试系统的串口、定时器、传感器程序。将串口与PC端连接,通过串口调试助手将采集到的振动信号打印到PC端,通过串口调试助手判断传感器采集回来的信号是否正确。我们需要单独调试好串口、定时器及主控芯片与传感器的通信程序。启动定时器,每隔1 ms采集一下传感器信号并打印至PC端。测试结果如图14所示。

图14 采集程序测试

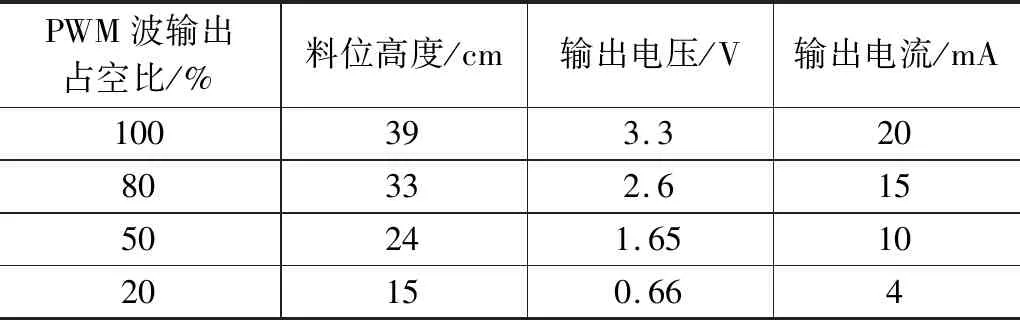

接着调试料位计算及料位输出模块的程序,针对不同料位测试输出的料位信息。测试结果基本符合系统预期指标。如表2~3所示。

表2 测试结果

5 结束语

为了解决工厂在作业时固态物料料仓的料位检测问题,设计了一种基于振动的固态物料料位计模块。通过加速度传感器进行振动信号的采集,使用单片机对采集到的振动信号进行处理,计算出料仓的物料信息,实现对固态物料的料仓进行料位检测的功能。系统在不工作时处于休眠状态,通过定时器中断唤醒。采用STM32F103ZET6作为主控芯片,通过频谱峰值实现料仓料位的计算。通过单片机内部的定时器和IO口实现振动信号的采集和料位信息的输出。结果表明基于振动的固态物料料位测量模块设计简单,成本和功耗低,误差在2cm以内,误差率较低,在作业工况较差,在工厂需要测量固态物料料位的工作环境中具有较好的前景[7-28]。

表3 料位误差 cm