结冰风洞试验段转盘控制系统设计与应用

熊建军,冉 林,赵 照,张鸿健,李自雨

(中国空气动力研究与发展中心 低速空气动力研究所,四川 绵阳 621000)

0 引言

3米×2米结冰风洞是我国于2013年建成的一座闭口回流式高亚音速风洞,有3个可更换的试验段。试验时模型通过工装安装在试验段转盘上,通过控制转盘旋转改变模型姿态。其中主试验段上下壁面中心有上下两个转盘,转盘直径均为2 400 mm,两个转盘镜像安装,上下转盘可以单动,也可以同步转动;高速试验段左右壁面中心有左右两个转盘,转盘直径1 000 mm,两个转盘镜像安装,左右转盘可以单动,也可以同步转动;次试验段有下转盘,转盘直径3 800 mm[1-4]。3个试验段的转盘机构均随试验段安装在低至-40 ℃、5 kPa环境气压、100%湿度的驻室内,设备布置、防护、控制性能没有经验可循,只能自主研制适合独特运行环境的转盘控制系统;驻室内安装线缆存放箱,存放驻室外转盘控制柜接入转盘机构的所有线缆,用于试验段更换后转盘控制线缆快速转接。转盘控制柜安装在驻室外常温常压环境。区别其它风洞转盘控制采用驱动器+电机+减速机+工控机+运动控制卡等结构[5-7],结冰风洞试验段转盘控制系统选用317T-CPU、IM174模块、位置编码器和交流伺服等硬件,研制了功能完善的试验段转盘监控软件,采用DP总线通信、参数优化、主从偏差控制和全位置闭环控制,实现了3个试验段5套转盘机构的独立运动控制和多轴高精度同步控制[8-10]。

1 转盘设计技术要求

根据试验规范和技术要求[11-12],结冰风洞转盘控制系统主要技术要求如下:

1)转盘转动角速度不小于2°/s;

2)转盘角度范围:±180°;

3)转盘角度控制精度不小于0.02°;

4)转盘驱动电机、减速机、编码器等能工作在低温低气压潮湿环境;

5)3个试验段5套转盘机构均可高精度独立运动控制;

6)主试验段上/下转盘,高速试验段左/右转盘高精度镜像同步旋转控制;

7)转盘旋转过程中,有行程限位、电机堵转、过载等报警和安全联络等保护功能;

8)试验段更换时转盘电机线缆通过航插快速转接;

9)控制系统具备本地/远程控制功能。

2 转盘机械结构

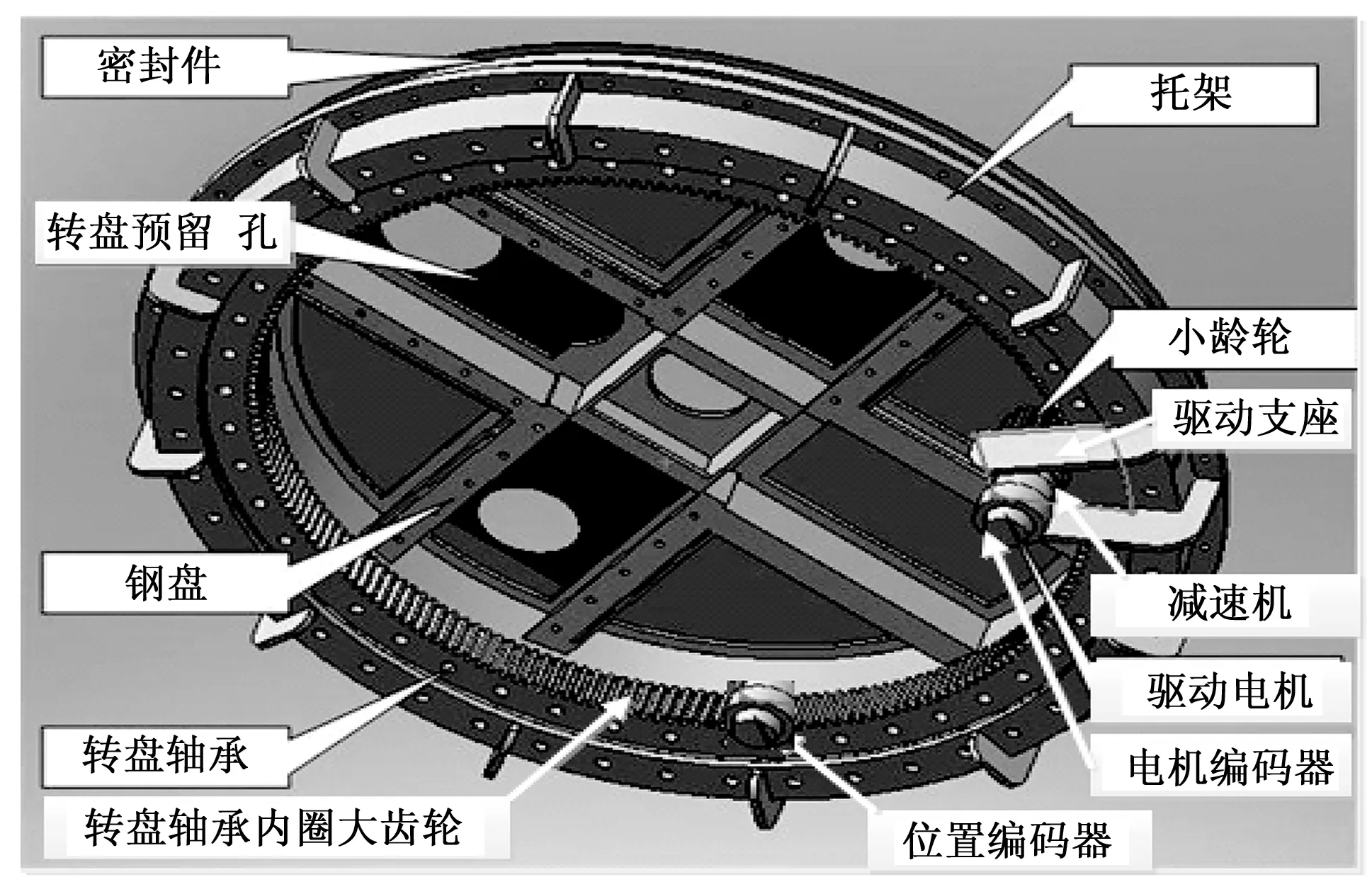

结冰风洞3个试验段转盘结构基本一致,采用伺服电机+减速机驱动转盘轴承内圈齿轮带动转盘旋转[13-14],从而带动固定在转盘上的模型改变姿态角。以主试验段下转盘为例,转盘机构安装在试验段下壁面中心,主要包括托架、转盘轴承、转盘、盖板、密封件、转盘驱动电机、驱动电机编码器、减速机、小齿轮、转盘大齿轮、转盘位置编码器等。托盘外圈连接在试验段下壁板中心圈梁上,圈梁为槽钢滚弯而成,在圈梁上开有螺纹孔;整个转盘机构通过托架外圈的螺栓与中心圈梁螺纹孔连接;托盘和转盘均采用16MnDR低温压力容器钢板焊接组成;转盘轴承为带内齿的四点接触球转盘轴承,转盘轴承外圈与托盘内圈连接,转盘轴承内圈与转盘连接;盖板和迷宫式密封件防止低温潮湿气流进入转盘轴承内部,密封件底面装有电加热片,防止密封件被水冻结住;密封件能够收集并由波纹金属软管排出转盘融冰后的积水,防止转盘轴承等重要零部件受到水的侵蚀;驱动机构的电机编码器、驱动电机、转盘减速电机、转盘小齿轮依次同轴连接,驱动机构整体通过驱动支座与下壁面中心圈梁固定;驱动机构的小齿轮与转盘轴承内齿的大齿轮啮合;转盘控制系统控制转盘驱动电机旋转,同步带动固联在转盘轴承内圈上的转盘旋转,从而带动固定在转盘上的模型改变姿态角[15-16]。转盘机械结构如图1所示,结冰风洞转盘主要技术参数见表1所示。

图1 转盘机械结构

表1 结冰风洞转盘主要技术参数

3 驱动电机和驱动器

主试验段上/下转盘和次试验段下转盘驱动电机参数完全一致,高速试验段左/右转盘驱动电机功率略大,技术参数见表1所示。根据试验工况,任何时候,驻室只安装一个试验段,其中安装主试验段或高速试验段时,可能同时使用上/下转盘或左/右转盘驱动电机。3个试验段的转盘驱动电机均随试验段安装在低至-40 ℃、5 kPa环境气压、100%湿度的驻室内。根据设计技术指标,转盘电机必须满足高控制性能,非驱动端带电机编码器和抱闸机构,工作时抱闸松开,非工作时具有抱闸功能。以上工作环境对转盘驱动电机选型难度较大,与环境温度比较,环境湿度更为严苛,防护等级至少达到IP67,国内外很难找到同时满足高控制性能和防护等级的驱动电机及配套控制系统[17-19]。综合比较,转盘电机选用瑞诺精密三相交流永磁同步BL系列伺服电机,低转动惯量,确保高动态响应,内置温度传感器,电机工作温度最低至-40 ℃,可以高真空环境运行,支持多种编码器信号反馈,电机实际防护等级为IP65。

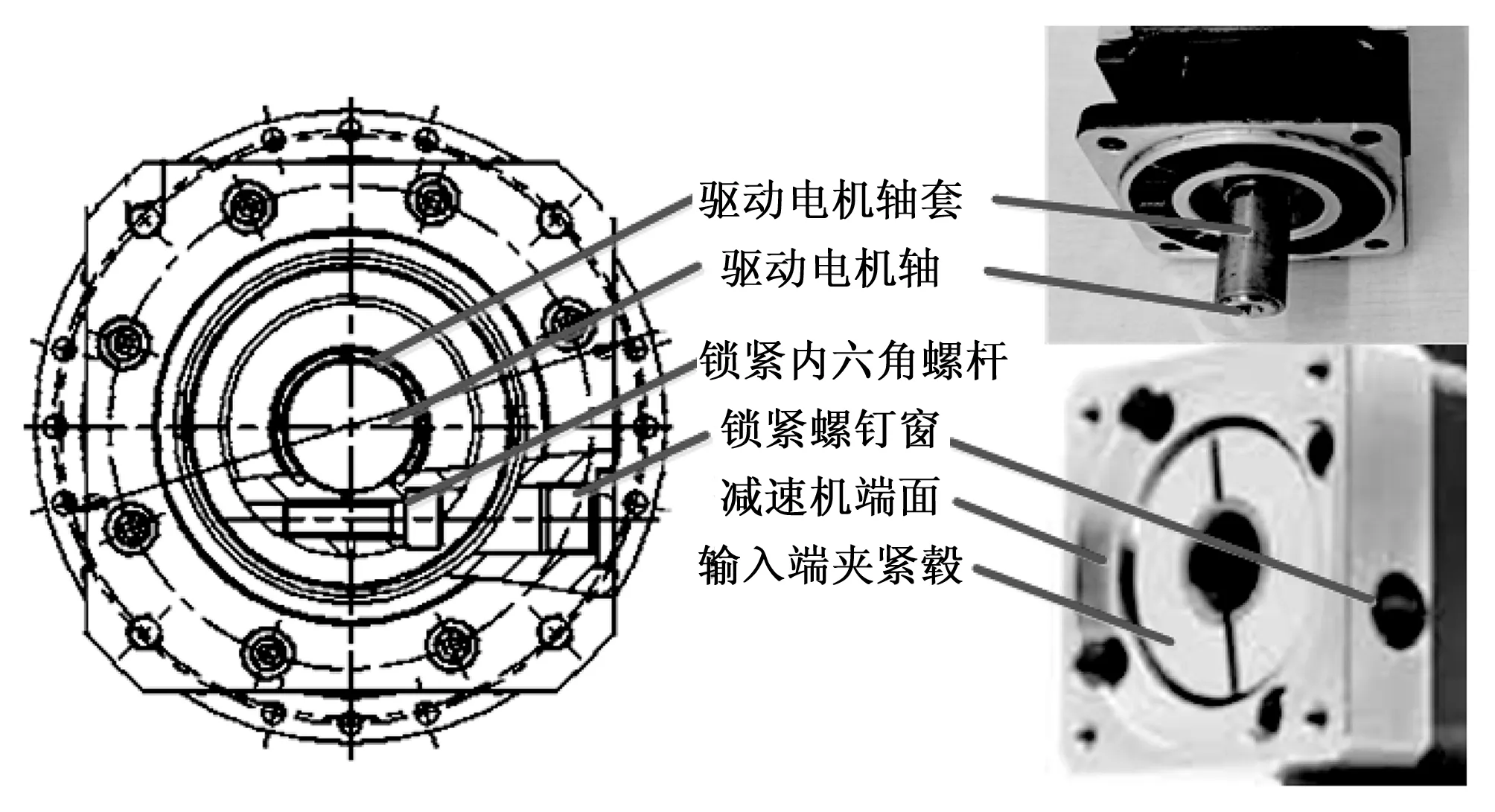

驱动电机输出轴为光轴,插入减速机输入端轴套内,通过内六角螺杆锁紧减速机输入端轴套的夹紧毂,实现驱动电机与减速机连接。减速机采用alpha行星减速机,型号为TP050-MA3-220-0G1-2S,三级减速,防护等级IP65,夹紧毂直径24 mm,回程间隙<1 arcmin。该驱动电机输出轴径为19 mm,夹紧毂内径24 mm,因此在驱动电机输出轴外配套过度轴套。驱动电机与减速机连接如图2所示。

图2 驱动电机与减速机连接

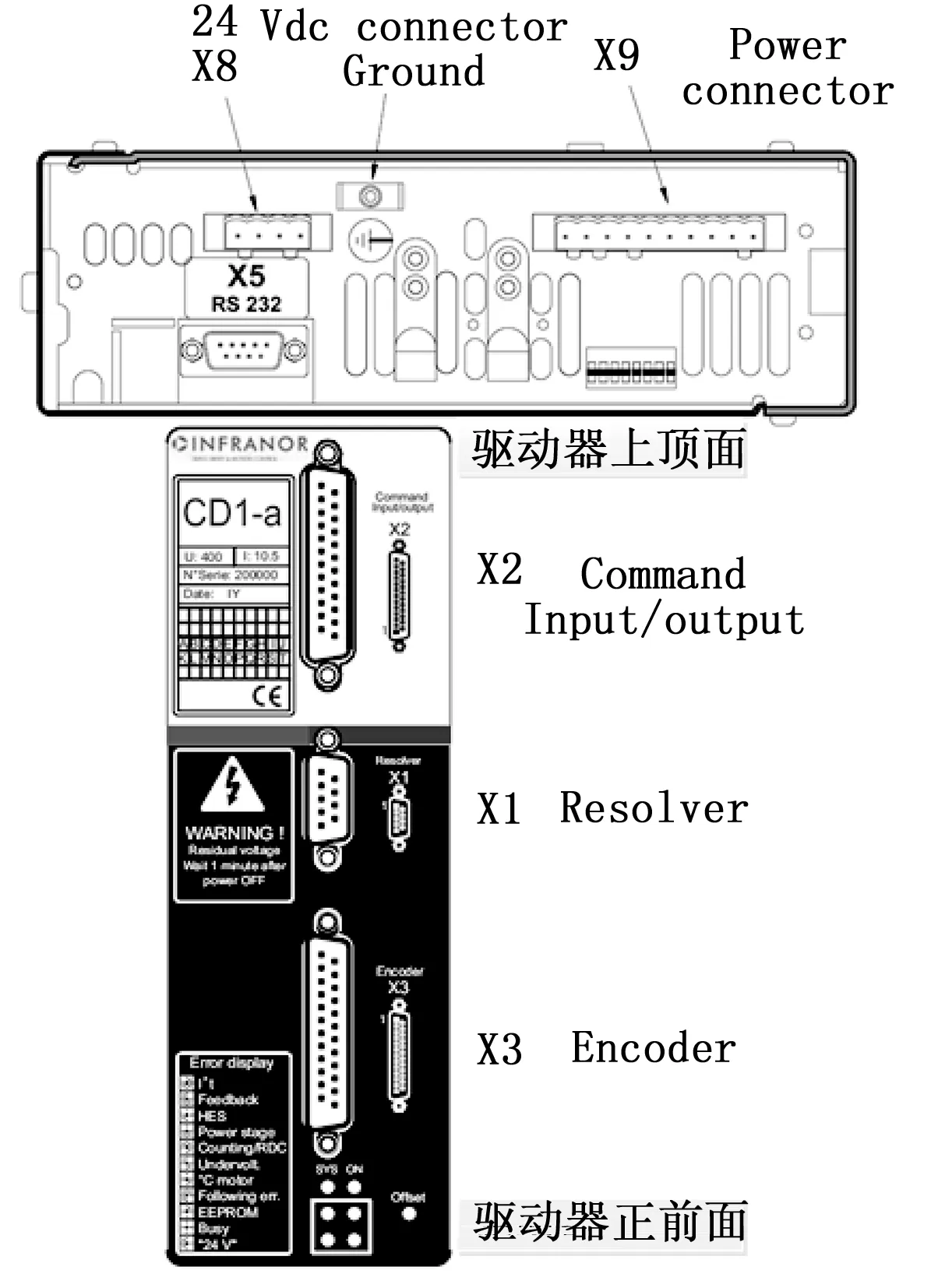

驱动控制器选用电机配套的全数字交流伺服驱动器。驱动器采用PWM控制模式,通过电机编码器输出高分辨率旋转变压器反馈信号,直接控制电机的扭矩及速度。驱动电机速度及扭矩的控制信号是±10V的模拟量。驱动控制器需要外部提供24VDC辅助电源给DC/DC转换器供电,DC/DC转换器提供各内部模块所需的逻辑电压。驱动器进线采用~3AC400V供电,配套可视化调试软件Visual Drive Setup,驱动器所有的命令参数通过RS232进行编程设置并保存在EEPROM内,简化了驱动器参数设置和调试。驱动器有X1旋转编码器接口,X2命令信号输入输出接口,X3各种编码器输入接口,X5 RS232通讯接口,X8直流24 V接口,X9主电源接口,Ground 接地接口等,驱动控制器外部接口如图3所示。

图3 驱动控制器外部接口

4 转盘监控系统

转盘控制系统硬件选用CPU 317T-2DP+IM174接口模块。CPU 317T集成PLC和 Technology运动控制器,两个控制器的数据交换由硬件完成,有运动控制、高速计数器、PID控制器等诸多工艺控制功能,最多可以完成32个工艺轴位置控制。与常用PLC 通过DP总线控制驱动器相比,不需要定义DP通讯报文内容就可以实现对驱动器的各种控制,通过集成在STEP 7环境下的工艺软件包来配置和编程完成逻辑控制和运动控制,通过调用基本功能、单轴命令、同步命令等功能块,简化复杂的运动控制功能,降低编程成本。

IM 174 模块是一个Profibus_dp从站,通过Profibus_dp将4个驱动器连接到CPU 317T。IM174模块可以控制模拟量驱动器、步进电机以及第三方带模拟量接口的驱动,可以连接的编码器类型有TTL或SSI。IM174模块有4个位置编码器输入接口,4个±10 V模拟量输出,用于连接带有模拟量设定点接口的驱动器;10点数字量输入,8点数字量输出;通过4个诊断LED进行内置状态显示;需要一个外部DC24V电源为模块和数字量输出供电。转盘位置编码器线缆直接接入IM174模块的位置编码器输入接口,IM174将转盘当前位置通过Profibus_DP传输到CPU 317T,完成位置闭环后输出速度给定,通过Profibus_dp再传给IM174模块,然后再通过模拟量输出接口传到驱动控制器。

转盘控制软件采用STEP7和TECHNOLOGY编程,使用现成的指令,实现复杂的运动控制任务,完成各驱动轴单动、同步和安全联锁功能。控制软件主要包括初始化、参数设置、通讯、单轴闭环、同步闭环、状态显示、安全联锁、系统退出等模块。转盘监控软件采用Labview编程,监控界面按照流程化设计,按照功能分区,界面清晰。监控软件主要功能包括:

1)控制功能设置,如试验段、单动、同步功能选择;

2)上位机、驱动器与PLC间通讯;

3)主试验段上/下转盘单动操作、参数监控;

4)主试验段上/下转盘同步联动操作、参数监控;

5)次试验段下转盘单动操作、参数监控;

6)高速试验段左/右转盘单动操作、参数监控;

7)高速试验段左/右转盘同步联动操作、参数监控;

8)安全联锁、故障报警、处理与记录;

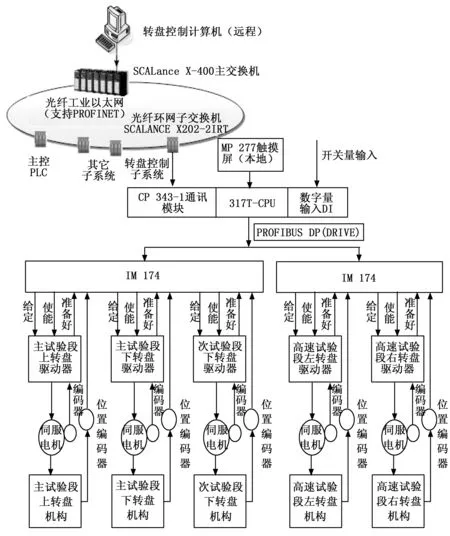

转盘控制系统通过通讯模块接入风洞光纤环网子交换机,再与风洞测控环网通讯,本地触摸屏实现本地控制,测控间运行管理计算机远程监控转盘系统。转盘控制系统网络结构如图4所示。

图4 转盘控制系统网络结构

5 转盘同步控制

试验时,除模型和支撑装置外,其它任务部件均不宜外露在试验段内,因此转盘机械结构均安装在试验段壁面外侧。以主试验段上/下转盘控制为例,试验段上/下转盘驱动电机、减速机、位置编码器等配置完全一致,镜像安装,若对转盘和位置编码器的旋转方向不做设置,则上下转盘的驱动电机将按缺省方式进行旋转控制,当给定为“+”时,上下转盘驱动电机将各自进行顺时针旋转,同步控制时上/下转盘会以相同速度反向旋转,且不会报位置偏差故障。为实现上下转盘同步同向控制,必须改变上/下转盘一个驱动器的旋转反向设置,同时改变绝对值编码器旋转反向定义。以主试验下转盘驱动电机为主动轴,在试验段内俯视风洞下转盘,电机顺时针旋转为正,逆时针旋转为负;位置编码器顺时针旋转数值递增,逆时针旋转数值递减。通过设置上转盘驱动器调试软件,在驱动器设置软件Visual Drive Setup的Extras菜单中,将Reverse movement选中,将修改参数保存在驱动器的只读存储器中,即使掉电后再启动数据也不会丢失。将编码器的1号(0 V)接入5号(Direction),使位置编码器反向。在上下转盘相同给定情况下,在试验段内仰视风洞上转盘,电机顺时针旋转为负,逆时针旋转为正;位置编码器逆时针旋转数值递增,顺时针旋转数值递减。

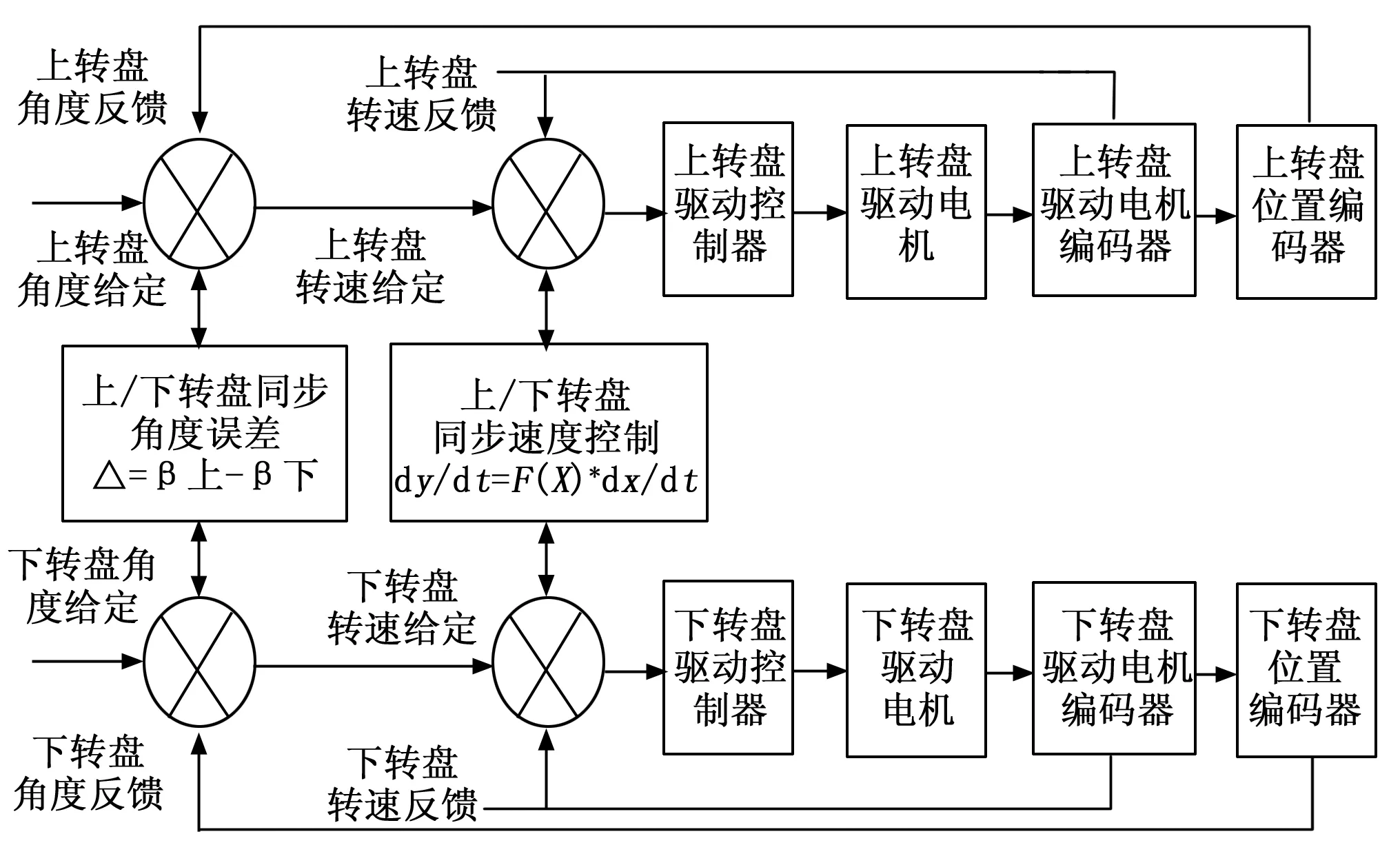

风洞上/下转盘同步控制以下转盘为主动轴,上转盘为从动轴。上/下转盘位置编码器输出轴通过工装与转盘大齿轮啮合,实时检测上/下转盘角度作为位置反馈。上/下转盘同步旋转控制时,上转盘角度给定值与反馈值经过位置闭环和速度闭环后,综合上/下转盘同步角度误差以及上/下转盘同步速度误差,计算得到上/下转盘驱动控制器输出值,控制驱动电机带动上/下转盘同向高精度同步旋转。同时为确保试验模型安全,增加了失步检测与自动保护模块,一旦偏差值超过允许值,控制系统立即切断上/下转盘驱动电机使能信号,上/下转盘驱动电机抱闸并紧急停车。上/下转盘同步控制原理如图5所示。

图5 上/下转盘同步控制原理框图

6 系统调试与运行

由于转盘驱动机构长时间工作在驻室低温潮湿环境,故障率较高。相对而言试验条次只要求模型随转盘单动控制风险较小,如果试验条次要求模型上下或左右转盘刚性连接且同步控制时,一旦同步失控会导致重大安全隐患。为降低风险,试验要求同步控制时,通常先分别测试转盘单动,确认转盘单动正常后再将试验模型与两个转盘刚性连接,再同步转动。同时转盘驱动控制柜安装在离驻室较远的洞体外常温常压环境。考虑任一时刻驻室内只能安装一个试验段,最多只有两套转盘机构同时动作,为减少控制柜内线缆拔插和接入驻室内线缆数量,优化转盘系统线缆布置,在驻室与转盘驱动控制柜间设置了洞外转接箱,驻室内设计了线缆存线箱,每个试验段设计了接线箱。从转盘驱动控制柜到洞外转接箱间敷设了5套动力、信号线缆;从洞外转接箱到驻室内线缆存线箱只敷设了2套动力、信号线缆,线缆线径以功率较大的高速试验段驱动电机设计选型。转盘控制系统线缆布置如图6所示,转盘控制系统工作流程如图7所示。

图6 转盘控制系统线缆布置

由于转盘驱动机构工作环境特殊,通过运行维护,较好地解决了以下问题。

运行操作问题:该转盘系统准备和运行都比较繁琐,操作者必须熟悉转盘系统设备,按照操作流程实施,在选定的工作状态和功能区操作,任何错误操作都可能导致运行出错。

驱动电机启动时过载:根据运行经验,转盘控制系统频繁出现启动时驱动器报过载故障。经过数次故障排查,故障根源是驱动电机抱闸机构锈蚀,以及转盘轴承锈蚀所致。

驱动电机无法使能:由于5套转盘控制系统的位置编码器型号不一致,更换硬件与系统配置文件不一致报错;同时转盘驱动电机和编码器线缆经过4次转接,增加了故障概率,线缆连接不到位、不可靠、连接错都会导致驱动电机无法使能。

位置编码器故障:由于驻室特殊环境,位置编码器多次受损。判断位置编码器故障比较简单,一是上位机监控界面转盘角度超限,显示“**”;二是转盘现场的位置编码器工作指示灯不亮。编码器故障通常都是更换备件处理。

驱动电机与减速机连接故障:驱动电机输出轴径为19 mm轴,减速机输入端夹紧毂内径24 mm,配套了电机输出轴过度轴套,与电机轴一起插入减速机输入端,通过拧紧减速机输入端夹紧毂,实现驱动电机与减速机连接。该轴套轴向长度比减速机输入端夹紧毂短,一旦轴套下沉,容易出现夹紧毂无法抱紧驱动电机轴故障。同时拧紧减速机夹紧毂操作困难,容易出现驱动电机轴与减速机连接松动。

转盘同步失控:由于驱动电机故障、电机与减速机机械连接等故障,转盘同步控制时,出现过同步失控现象。转盘控制流程增加同步运行前单动性能测试;同步控制时降低旋转速度;转盘监控软件加入同步角度和速度误差实时报警;操作时严密观察同步工作状态。以上措施提升了转盘同步可靠性。

7 结束语

通过测试,试验段转盘系统各项技术指标达到设计要求,转盘机构适用于低温、低气压、高湿度工作环境,转盘控制系统实现了3个试验段5套转盘机构单转盘、上/下或左/右转盘高精度同步控制,解决了特殊环境下转盘控制系统运行问题。系统运行超过8年,转盘角度范围±180°,转盘角度和同步控制精度不低于0.02°,各项技术指标达到设计要求,应用效果好,保证了结冰风洞各项试验任务顺利完成。