基于物联网技术的低产井间歇抽油自寻优控制系统设计

高 娟,王 维,庞 波,庞 静,郭振华

(延长油田股份有限公司 七里村采油厂,陕西 延安 717111)

0 引言

目前网络信息技术的不断发展,物联网技术得到较大的提升,依靠物联网技术能够获取较多的数据,进而掌控研究目标更加完整的信息[1]。油田在采油过程中,抽油机器抽取油量将多于油井的油量自主吸收量,将造成抽空现象的产生,进而浪费油量开采过程中所需的电能,同时损坏抽油机器内部零件,导致较为严重的后果[2]。因此,为了避免抽油机损坏造成的事故,相关研究学者针对低产井间歇抽油机制设计自寻优控制系统。

由于油田在开采的过程中具有特殊性,抽油机在抽油的同时产生状态监控故障,为此,在进行控制系统设计的初始阶段需对油田的基础情况进行分析,并不断调整基础情况信息与抽油机制间的关联程度,完善控制原则,转化抽油的控制空间,实现实时监控,从而提升整体控制系统的控制性能[3]。目前的低产井间歇抽油自寻优控制系统设计在获取基础抽油数据的基础上,构建控制系统,并调整控制系统的控制中心,整合系统内部操作机制,增强控制系统的控制有效率[4]。但在控制系统设计的过程中对于系统内部的元件调节力度较小,无法完成任务量较大的抽油工作。为此,针对上述问题,提出基于物联网技术的低产井间歇抽油自寻优控制系统设计,对以上问题进行分析与解决。本文系统设计在设计的同时兼顾系统的硬件元件与软件平台的关联信息,并加强对系统主导信息的管理力度,增强整体系统控制力度,能够有效减小系统无功补偿误差,缩短控制时间,完善了控制系统的内部控制空间与控制程序内容,扩大了整体控制的范围,为后续研究提供良好的研究数据基础。

1 系统结构及原理

基于物联网技术的低产井间歇抽油自寻优控制系统结构如图1所示。

图1 基于物联网技术的低产井间歇抽油自寻优控制系统结构

根据图1可知,基于物联网技术的低产井间歇抽油自寻优控制系统硬件结构主要由数据采集器、前置服务器和数据控制器组成,软件控制平台通过设置软件内部参数,交换原油数据传感信息,测量系统软件电压,构建控制准则与控制平台程序,查询匹配最佳数值信息,实现低产井间歇抽油自寻优控制。

2 基于物联网技术的低产井间歇抽油自寻优控制系统硬件设计

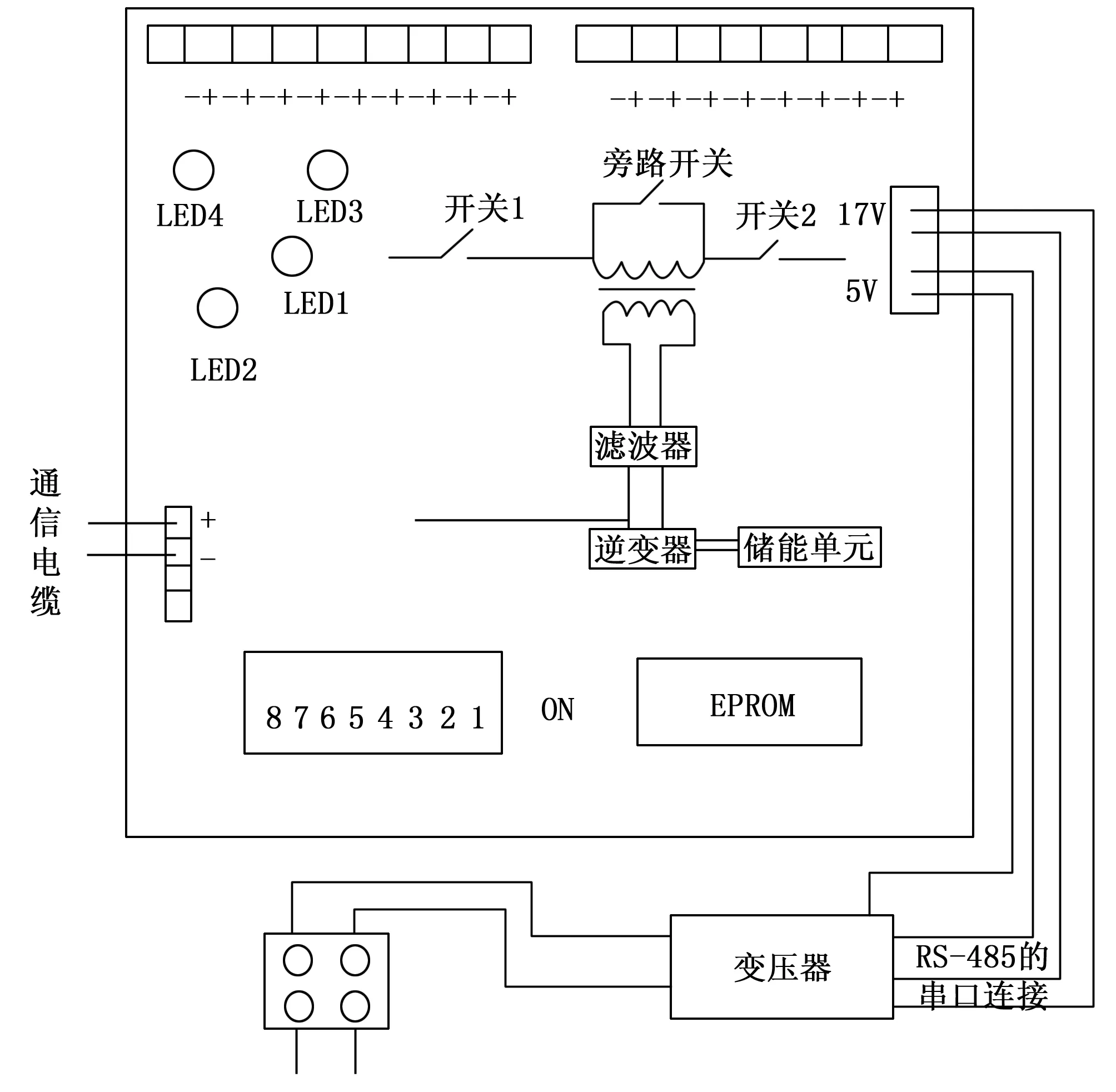

基于物联网技术的低产井间歇抽油自寻优控制系统硬件结构如图2所示。

图2 基于物联网技术的低产井间歇抽油自寻优控制系统硬件结构

根据图2可知,基于物联网技术的低产井间歇抽油自寻优控制系统硬件结构,采用DCZL23-WFET600S-I型数据采集器,通过RS48通信方式[5-6],将抽取的原油数据输入模糊控制器及PID控制器中,并传导数据信息至中心控制系统中,连接USB接口,完成原油数据的采集。通过前置服务器子站利用光纤发送至前置通信设备,完成原油数据收集清洗,实现内外部原油数据衔接。利用串口SSI三线信号输入,适用于单圈SPI串口编码器,RS-485的串口连接,12 V或5 V外供电源的数据控制器,实现系统的协调控制操作,完善系统操作,提升系统的协调控制有效率,并由此构建控制系统硬件设计。

2.1 数据采集器

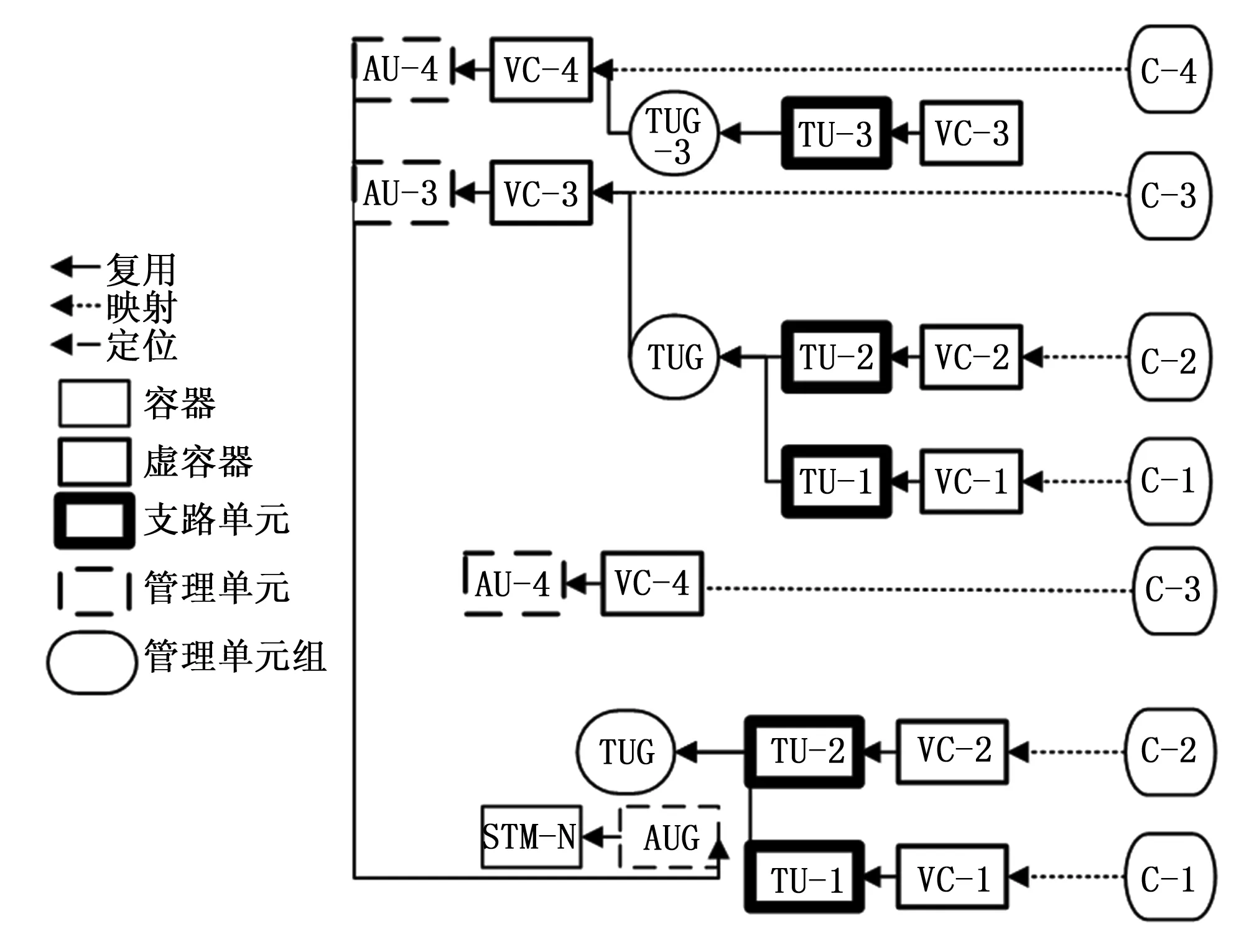

对抽取的原油数据进行收集,本文数据采用DCZL23-WFET600S-I型采集器,该采集器采用高性能低功耗微控制器硬件平台和嵌入式操作系统软件平台,具有灵活的系统升级能力,支持电力线载波、微功率无线、RS485等各种通信方式[7]。其中,上行通信采用模块化设计,管理原油数据系统操作信息,在管理的同时能够传导数据信息至中心控制系统中,并连接USB接口,保证数据信息的传输安全性,利用不同的传导通道弱化系统数据间的差异信息,促进数据的同一化发展,及时清除不符合数据系统操作的原油输出数据,确保数据传输的纯洁性[8]。采集器结构如图3所示。

图3 采集器结构

如图3所示,C-1管理单元组通过映射传输至VC-1虚容器中,并将VC-1虚容器通过定位到TU-1支路单元,通过复用传输至TUG管理单元组,由TUG管理单元组复用传输至VC-3虚容器,再由VC-3虚容器复用传输至AU-3管理单元。

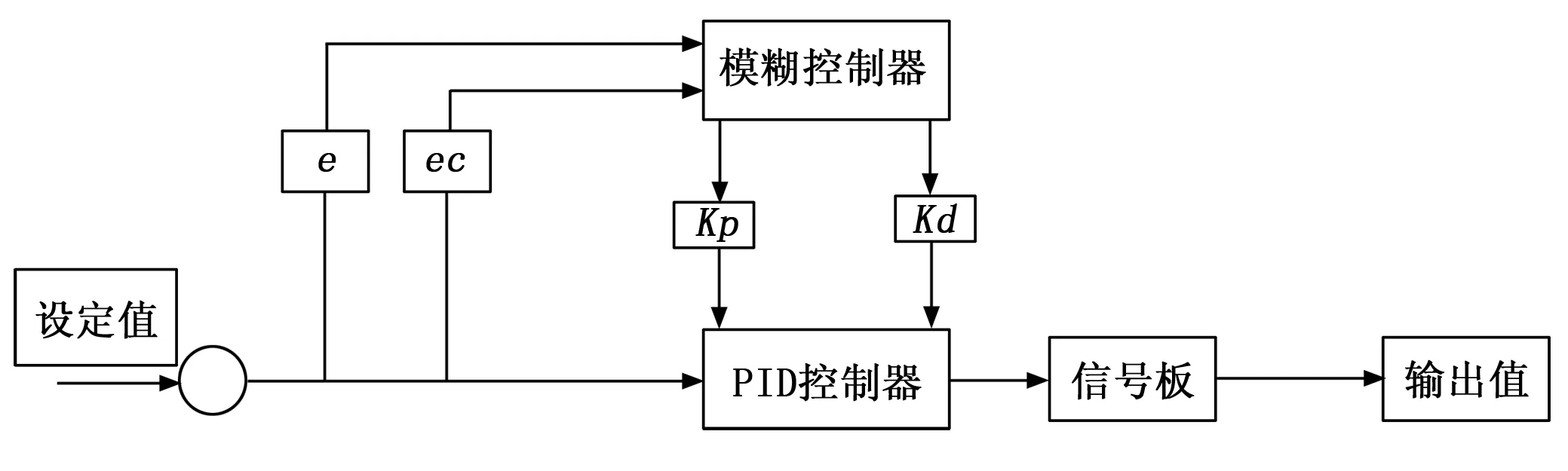

采集器工作原理如图4所示。

图4 采集器工作原理图

根据图4的采集器工作原理图可知,采用DCZL23-WFET600S-I型采集器,将抽取的原油数据输入模糊控制器及PID控制器,保证数据采集过程的安全性,通过信号板得到输出值,实现原油数据采集。

2.2前置服务器

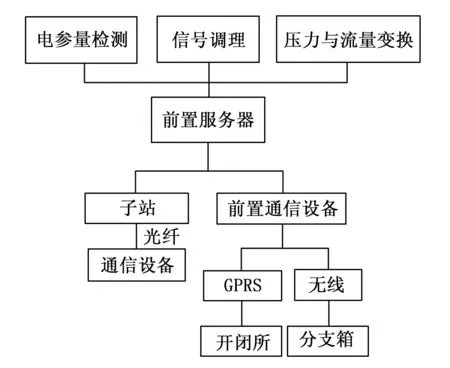

基于物联网技术的低产井间歇抽油自寻优控制系统硬件前置服务器属于自己开发部分,用于在用户侧,采集和存储原油信息,前置服务器结构如图5所示。

图5 前置服务器结构

如图5所示,前置服务器主要由子站和前置通信设备组成。电参量检测、信号调理和压力与流量变换传输至前置服务器,通过子站利用光纤发送至通信设备,采用GPRS前置通信设备,传输至开闭所,做原油数据收集清洗,采用无线前置通信设备,传输至分支箱,实现内外部原油数据衔接。

2.3 数据控制器

根据数据系统控制的性能,进一步分析其存在的必要条件,设置相应的数据控制器,标准化处理控制数据。

在完成初始硬件控制元件收集后,构建整体数据控制器,选用控制系统标记控制器,该控制器具有串口数据采集功能,集电阻信号辅助,继电器控制,485通讯于一体,可以适用于单圈SPI串口编码器,显示角度变化和位移变化,串口SSI三线信号输入,外供电源为12 V或5 V[9]。数据控制器结构如图6所示。

图6 数据控制器结构

根据图6可知,具有显示串口绝对编码器,累加多圈计长计米外,接入0~10 K或0~2.5 V电压信号电位器,与单圈并口绝对值配合使用,产生多圈绝对值的使用效果,加大数据控制的成功率。经过数据整体控制,完善控制系统的中心配置,并强化对原油信息的抽取研究力度,构建控制局部机,机内设置12个时段配时,对应不同的时间段分配抽油模式,并连接感应窗口,设置以太网连接口与RS232连接口,经过光纤收发器或无线路由器通过光纤、网线、无线网与交通指挥中心联网,实时记录交通客流信息,以便对系统的协调控制操作,完善系统操作,提升系统的协调控制有效率。

在标准化处理控制模块内部,提升硬件元件电路完整程度,其内部电路板集中采用统一标准,避免因数据外部因素不同造成的系统设计失误[10]。选用机箱接口连接不同的控制数据,连通数据电荷泵线与机箱接口,连接口符合CPCI标准。数据控制器内部电路如图7所示。

图7 数据控制器电路图

根据图7的数据控制器电路图可知,本文研究的数据控制单元包括耦合变压器、变压器和输出滤波器,内部服务器具有很强的信息分析能力[11]。由此完成低产井间歇抽油自寻优控制系统硬件设计。

3 基于物联网技术的低产井间歇抽油自寻优控制系统软件设计

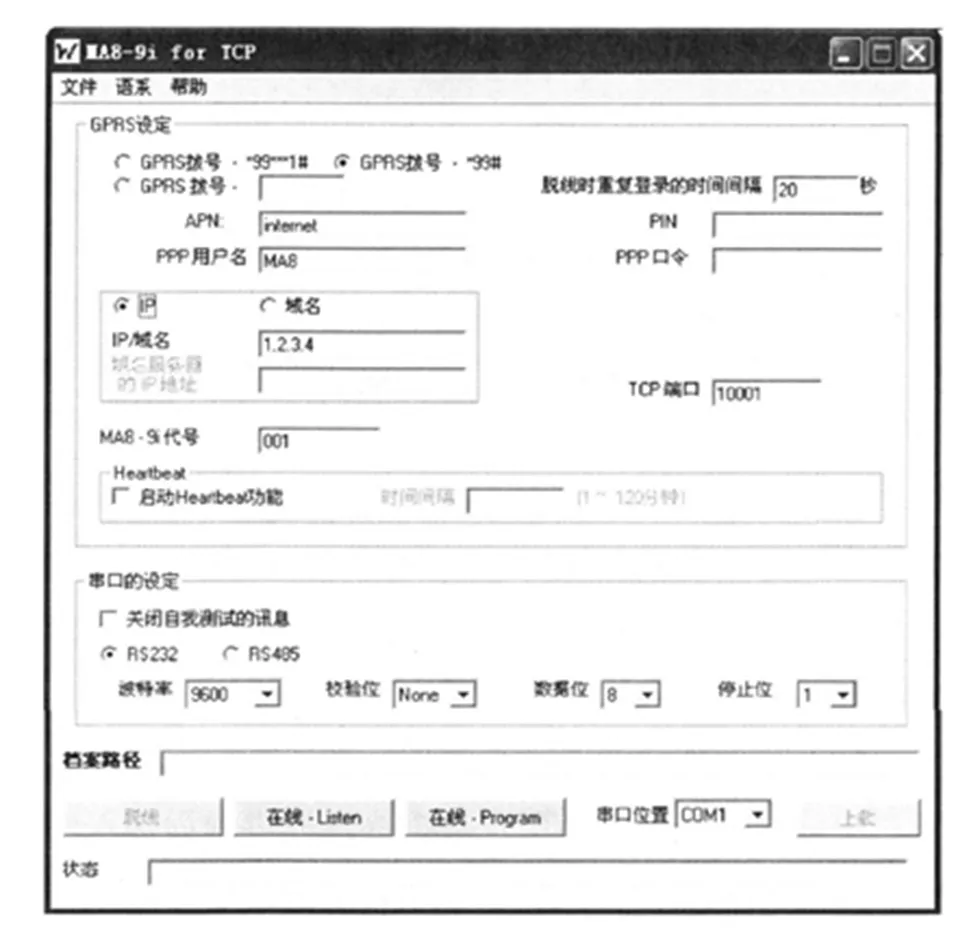

在低产井间歇抽油的过程中,抽油区域地层能量较低,油量渗透效果较差,抽取的原油数量较少,前井口间歇出液的模式将影响抽油液面的变化频率,抽油泵的沉没程度将大幅度提升。在低产井关闭后,油井的抽油时间间隔减少,抽油液面上升,此刻抽油动态液面的充满程度最高,但若持续进行抽油工作,将产生井口不出液的现象[12-13]。为避免该种现象,本文软件控制平台调整内部控制程序,将控制准则与控制平台程序相匹配,并查询匹配的最佳数值信息,实现平台初始化处理操作。同时,设计软件控制背板,通过控制背板成功实现整体软件程序控制,并提升控制子系统间的联系作用,连接控制前端与控制信道,构建良好的数据传输联络通道。交换原油数据传感信息,并连接系统软件平台的中心控制网络,执行网络连接指令,提升整体控制网络连接的有效性。软件内部参数设置如图8所示。

图8 软件内部参数设置

根据图8的软件内部参数及时切换信号传输路径,将控制数据集中于相同的控制空间内。在进行抽油数据控制软件网络设置的过程中,尽量减少传输电容在无线传感网络通道中的分布,避免两条信号线的平行设置,降低不同信号线之间的干扰程度。选择相关程度较高的内部传输网络线,将收集的抽油处理信息传输至相应的控制方位中,等待控制背板的平台处理,调配前端信号线信息,选用协调程度较高的控制机制进行数据控制,并结合驱动输入模式将数据完整录入控制平台内部,每路驱动能力为550 W,采用光电转换隔离技术[14],完整反映交通客流信号信息,减少了不必要的系统操作浪费。电机保护子程序如图9所示。

图9 电机保护子程序

选用交流采样法进行系统软件电压测量,由于该方法无法流经整体电路,在设计的同时按照一定的操作规律将平台外部的电压与电流的流经数值转化为系统计算程序能够有效测量的交流程序信号[15]。通过A/D转化为模块信息录入计算程序进行运算处理,并计算出电压与电流的有效数值,针对此时的原油数据流通状况选择合适的抽油速率,调整程序计算的信息量,并及时处理平台接收的数据信息。储层产液速率计算过程如下:

(1)

其中:Q代表计算得到的储层产液速率,选择的单位为m3/s;K表示得到的储层渗透率,单位为10-3μm2;h代表内部的储层厚度,单位为m;ρ表示内部的液体密度,单位为kg/m3;g表示重力加速度,取值为9.8 m/s2;H表示油套的液体高度,单位为m;μ表示得到的流体粘度[16],单位为mPa/s;re表示得到的供给半径;rw表示得到的井筒半径;S表示表皮系数。

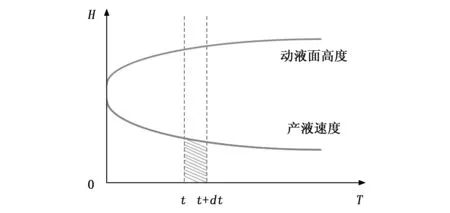

储层内部的产液速率和动液面高度动态如图10所示。

图10 储层内部的产液速率和动液面高度动态示意图

选用适宜的运算程序对抽油自寻优控制系统进行最终控制,利用正弦模型算法程序,结合被采样的波形的纯正弦规律将抽取的原有数据转移至计算中心中,并对信号波形的产生条件进行分析,记录分析后的结果数据,叠加周期函数算法[17-18]。调整算法的录入模式,并针对假设算法的基本信息构建假设电压与流经电流数据,提升输出信号的有效率,在较高的信号输入的基础上进行模块数据处理操作,控制分解的函数序列,并设置序列和参数,将此参数作为控制级数保存至控制平台分析中心,排除样品参数存在的可能性,将真实分析的原油监控数据与分析中心数据相结合,实现对控制平台的程序构建,达到低产井间歇抽油自寻优控制系统软件设计的目的。

4 实验研究

为了探究本文提出的基于物联网技术的低产井间歇抽油自寻优控制系统的有效性,与基于粒子群算法的控制系统和基于ARM技术的控制系统进行对比实验。

设置实验参数如表1所示。

表1 实验参数

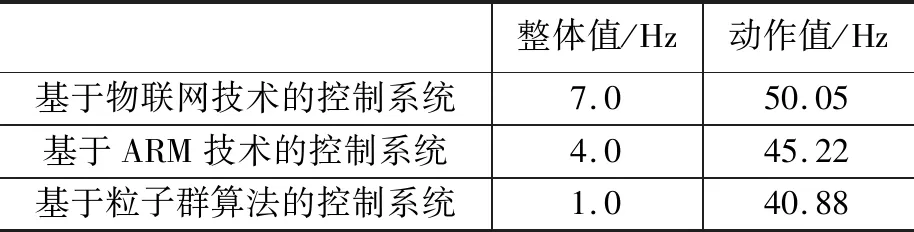

根据表1的实验参数,选用基于物联网技术的低产井间歇抽油自寻优控制系统与基于粒子群算法和基于ARM技术的控制系统进行对比实验,得到的频率差保护实验结果如表2所示。

表2 频率差保护实验结果

根据表2可知,本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的频率差保护整体值为7.0 Hz,动作值为50.05 Hz,明显高于基于粒子群算法和基于ARM技术的控制系统。由此可知,本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的频率差保护能力要优于基于粒子群算法和基于ARM技术的控制系统。因此控制结果更加可靠,确保结果更加准确,能够有效完成低产井间歇抽油自寻优控制。

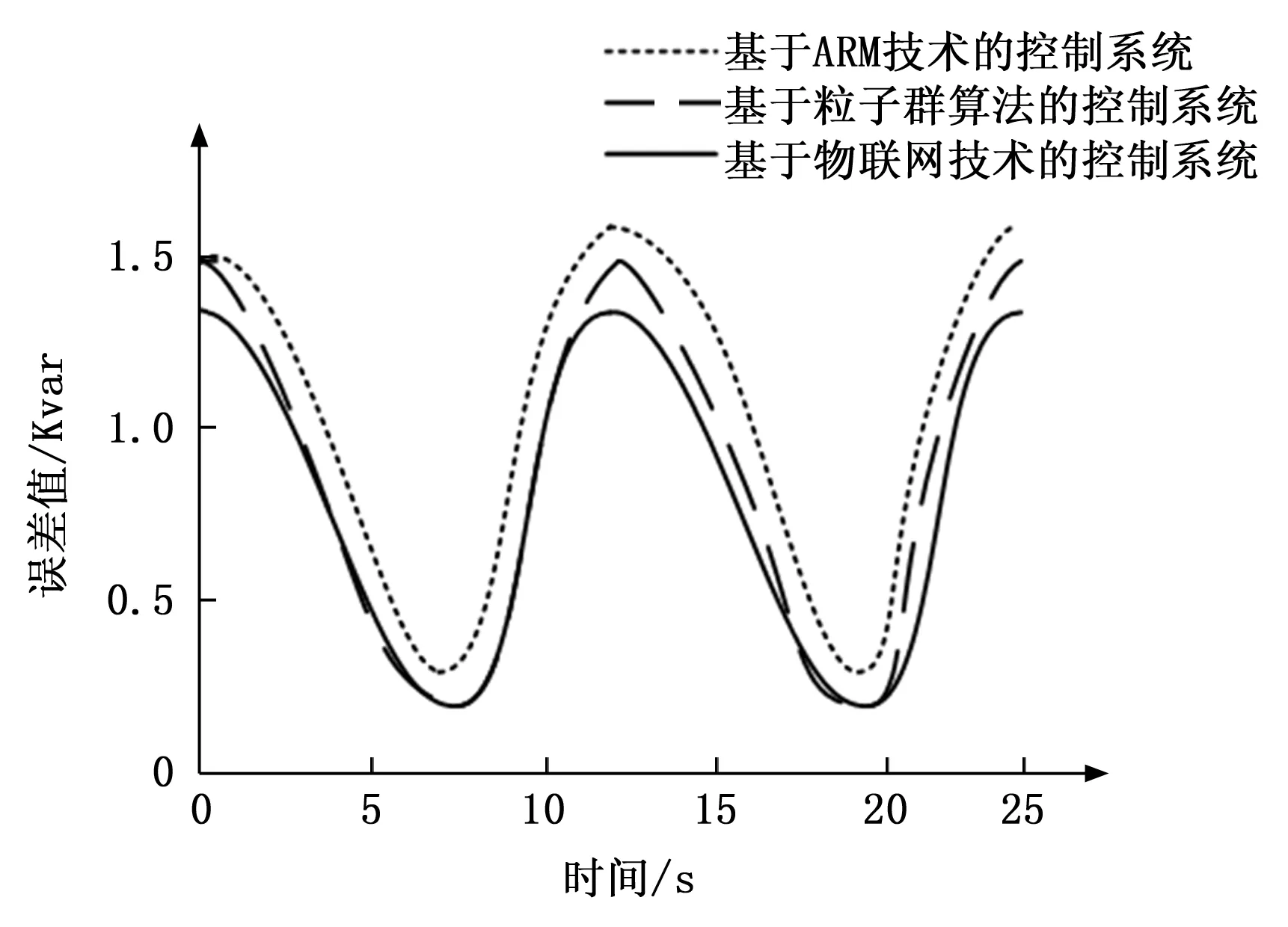

无功补偿误差实验结果如图11所示。

图11 无功补偿误差实验结果

根据图11可知,在单位时间内,本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的无功补偿误差较小。因为本文研究的系统在设置抽油数据控制软件网络过程中,减少了传输电容分布,避免了两条信号线的平行设置,降低了不同信号线之间的干扰程度,由此减小控制系统的无功补偿误差。

在此基础上,进一步验证本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的控制时间,分别采用基于物联网技术的低产井间歇抽油自寻优控制系统与基于粒子群算法和基于ARM技术的控制系统进行对比,得到低产井间歇抽油自寻优控制时间实验结果如图12所示。

图12 低产井间歇抽油自寻优控制时间实验结果

根据图12可知,当实验次数为6次时,本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的平均控制时间为7.6 s,而基于粒子群算法和基于ARM技术的控制系统的平均控制时间分别为13.2 s和17 s。由此可知,本文研究的基于物联网技术的低产井间歇抽油自寻优控制系统的控制时间较短,因为本文研究的系统能够针对原油数据流通状况,选择合适的抽油速率,调整程序计算的信息量,并及时处理平台接收的数据信息,从而有效缩短系统的控制时间。

5 结束语

为了增强低产井间歇抽油自寻优控制系统频率差保护能力,减小无功补偿误差,缩短控制时间,设计了基于物联网技术的低产井间歇抽油自寻优控制系统。研究不同状态下低产井间歇抽油的基础抽油机制,并调配自寻有控制系统性能,提升整体控制的效率,不断强化内部控制空间的数据监控水平。结合软件控制平台掌控抽油自寻优信息数据,实现低产井间歇抽油自寻优控制系统设计。该系统具有较强的频率差保护能力,能够有效减小无功补偿误差,缩短系统控制时间,更好地为使用者服务,发展空间较为广阔。