电力机车车体架侧构蒙皮调修的操作方法

文/王斌,孙丽华·中车戚墅堰机车有限公司

导 语

电力机车侧构蒙皮调修惯用的单嘴烘枪不能满足机车各点的冷却收缩变形量,且操作强度大,生产效率低,采用新型的工艺加上烘枪的改进后,极大的提高了电力机车侧构蒙皮的调修质量和工作效率。本文分析了影响电力机车的蒙皮质量的因素以及怎样改善调修的工艺和操作方法。

电力机车车体架侧构蒙皮的安装侧壁和大顶盖是一体的,统称为侧构。侧构的侧面蒙皮和顶盖蒙皮都是在侧构拼装前,就平铺在侧构组装的平台上,然后大小各蒙皮铁板之间预留2mm的焊接间隙,确保要焊接时收缩能焊透,在蒙皮有间隙的情况下由于有收缩的不均匀变形需要调修,但普通的烘枪不能满足理想的蒙皮平面度,且操作者劳动强度大,现将普通的烘枪改制成特制的多嘴烘枪,经改进后大大提高了蒙皮的平面度质量,经计算,单台机车在操作者人数不变的情况下使用多嘴烘枪调修操作法将调修效率提高四倍。

存在的问题

电力机车车体架侧构蒙皮的安装与我司的东风型车体架侧壁蒙皮涨拉有着很大的区别,东风型内走廊机车的侧壁蒙皮安装,是通过整张大蒙皮电加热到一定温度后,再把蒙皮拉紧贴到侧壁的立柱面上进行分段焊接,使蒙皮能得到均匀的冷却收缩,从而使得侧壁蒙皮的平面度状态良好,涨拉好后的蒙皮一般正常情况下是不需要进行火焰调修。

焊接时,由于要确保焊透,需要把全部的蒙皮点焊连接成大的一片整体蒙皮,再把侧构上的顶弦梁和小骨架吊在铺好的蒙皮上定好位压紧后焊接,使蒙皮与侧构的小骨架、顶弦梁焊在一起。而在实际操作中,由于小骨架上弦梁的平面度都允许有一定的公差范围。所以,蒙皮与小骨架和上弦梁之间都会有地方存在一定的间隙,在蒙皮自由状态下和有间隙的情况下,分段焊接后就会使侧构上的蒙皮收缩不均匀产生变形,造成侧构蒙皮平面度超差,因工艺有拟定,蒙皮有不平的现象就必须进行调修,所以要进行火焰调平。

工艺文件规定在车体架总成后,要对侧构上的蒙皮用火焰点状调修方法进行调平,火焰的调修点状要小,不易过大,数量要密而均匀,一般点与点之间的间距为80mm左右,这样才能确保蒙皮均匀收缩到最佳状态,调平后必须用3m的直尺进行尺量,在3m的范围内蒙皮与直尺的间隙不能大于2mm才算合格,产品才可往下道流转。

在刚开始对电力机车车架侧构蒙皮进行火焰调修时,操作者使用的是原来常规的单嘴烘枪,调修位置是在侧构上各立柱之间空档上的蒙皮,各档蒙皮的调修面积780mm×370mm。根据工艺规定各烘点的均匀距离为80mm。那么780mm×370mm大的面积上,大约要烘36点,车架左右侧构上有此同类型调修蒙皮合计160余处,用两天时间也不能把侧构调好,工人的劳动强度大,生产工作效率也很低,同时采用点状烘调是一个点一个点地加热,让蒙皮受热到一定温度自由冷却收缩,由于各点与点之间的加热时间不同,从而造成各点的冷却收缩变形量也存在不同,所以造成调修出来的蒙皮平面度也不算理想。

解决措施

根据以上调修中存在的不足之处,为了加快调修速度,提高生产工作效率和降低作业人员的劳动强度,开始设法从工具烘枪上进行改进,考虑到如果把原来烘枪只有一个喷嘴,通过自行设计改进变成多个喷嘴,这样烘调的速度就可以一下提升几倍。

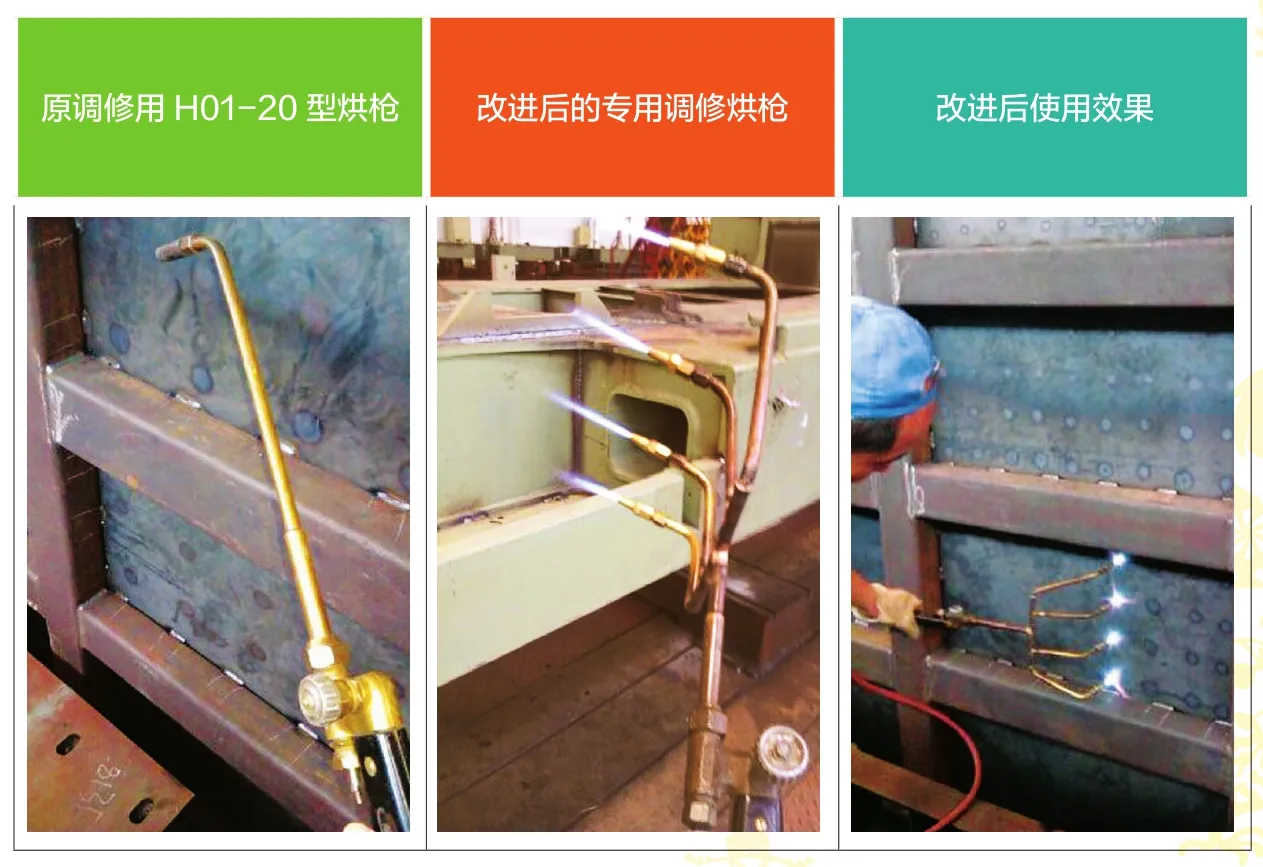

此方法通过跟工艺人员讨论和可行性分析后,决定可以从这方面进行对工具的优化改进。在对原有的H01-20型烘枪基础上进行改进时,要求是在保证使用质量和安全的前提下进行,要考虑到从烘枪总管到各路分管中气体出来的流量要一致,这样才能保证各喷嘴的火焰能量一样,才能使4个喷嘴火焰大小一致,这样才能保证各烘点的受热量一致,通过多次反复对气体出口孔径进行调整,终于改进成功,使各喷嘴的火焰燃烧稳定,火焰的能率大小一致,确保各加热点受热一致。

实施效果

在电力机车后续生产车上采用改进专用的调修烘枪后,调修的速度明显有了很大提高,速度提高了4倍,工作的效率得到了提高,工人的劳动强度也降低了不少,如表1所示。关键一点是,使用多喷嘴烘枪后,调修出的蒙皮平面度效果比单喷嘴加热调修出来的要好很多。这是由于有烘调的多点同时加热和同时冷却收缩,使蒙皮的收缩变形量得到均匀一致,从而使蒙皮的整体平面度得到了很大提高。电力机车的外观质量得到了保证。

表 1 改进前后对比

结束语

本文主要通过对工具烘枪进行改进,有效的解决了电力机车车体调修的质量问题,并且,该方法还可供有间隙蒙皮焊接后调修时参考。