基于三维失效的复合材料管冲击响应

袁浩,赵晓昱

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

复合材料是指将不同性质的材料组分优化组合而成的新材料,通常包括2 种及以上的材料复合而成,是典型的各向异性材料,同时具有良好的设计性,但复合材料层合板在使用中难免会受到碰撞,尤其是碳纤维增强复合材料因其脆性较大,遭受冲击后会产生纤维断裂、基体开裂、分层失效等问题影响使用寿命[1-3],因而复合材料层合板在低速冲击下的损伤问题成为复合材料性能研究的一个重要课题。以往的冲击模型大多采用参数退化或指数退化[4],多为经验参数或公式,并没有体现出复合材料本身的本构关系。本文使用ABAQUS 软件分析复合材料层合板损伤形式,将传统的应力失效判据转换为基于应变的失效判据[5],使用VUMAT 用户子程序模块编写了基于纤维断裂韧性的刚度退化方案。层间失效则从断裂力学出发结合传统应力失效准则以及应变能释放率分析分层损伤的起始和失效演化。

1 基本理论

1.1 材料失效判据

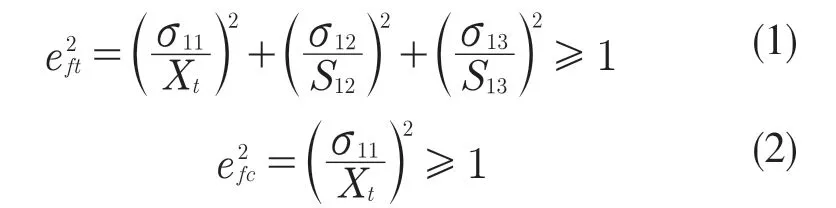

采用三维Hashin 失效准则编写了用于显示计算的VUMAT 用户子程序。该失效准则相对于二维的Hashin 失效准则考虑到了材料在被破坏时X,Y,Z 这3 个方向的拉伸和压缩失效以及他们之间的相互关联。图1 给出了复合材料的三维受力示意图,即在计算时考虑单元受到的正应力和剪切应力。

图1 单向层合板受力示意图Fig.1 Force diagram of unidirectional laminate

3 个方向的失效判定因子如下,认为当3 个方向的判定系数大于等于1 时,材料失效。

(1)纵向拉压(纤维拉压破坏)

(2)横向拉压(基体断裂与屈曲)

在复合材料受冲击的过程中,受载区域的应力变化非常剧烈,基于应力描述的失效准则来判断材料的损伤情况难以达到很高的精确度。而应变在损伤前后变化平缓,更加适合用作复合材料损伤演化的判据。使用式(7)可将基于应力描述的失效表达式转化为基于应变描述的三维Hashin 失效判据。

2 仿真分析

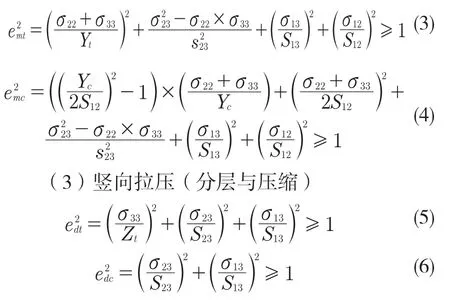

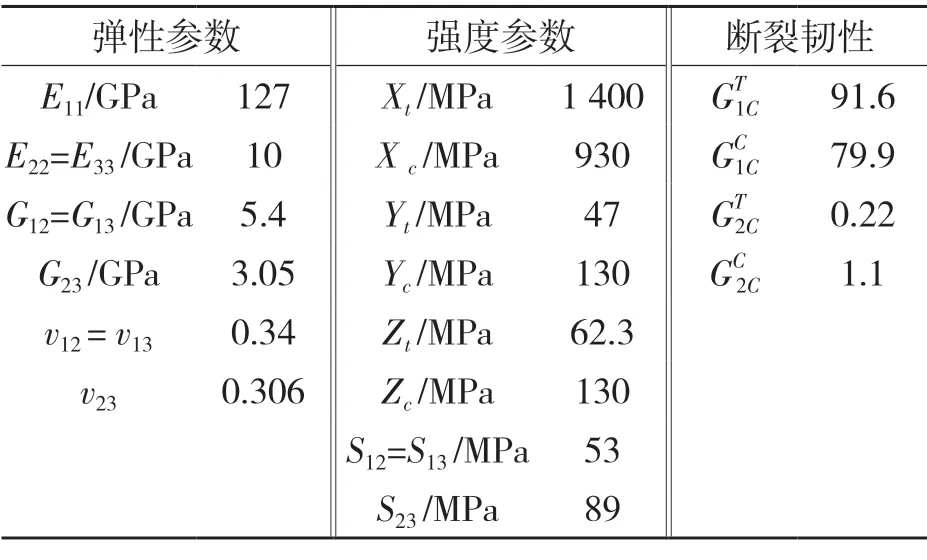

2.1 模型参数

利用有限元软件建立复合材料管模型。铺层总数为42 层,铺层顺序采用2 种方案:方案1为[±102/902/±172/904/±252/904/±37/904/±40/904/±45/906];方案2 为[±102/906/±172/906/±252/906/±37/902/±40/902/±45/902]。单层板厚度0.306 mm。Cohesive 单元厚度为0,冲头为半径40 mm,长22.5 mm 的钢制冲头。在冲击仿真中,将冲头设置为刚体。在离层合板0.1 mm 处分别以3,5 m/s的速度向下运动,动能分别为330,920 J。复合材料管工程常数如表1所示,强度参数如表2所示。

表1 碳纤维/环氧复合材料性能参数Tab.1 Property parameters of carbon fiber/epoxy composites

表2 碳纤维/环氧复合材料强度参数Tab.2 Strength parameters of carbon fiber/epoxy composites

复合材料层合板在受低速冲击的情况下容易导致明显的分层损伤,分层失效是影响复合材料强度和寿命的重要原因之一,因此,本文复合材料在每一层复合材料单层板之间插入了基于表面内聚力的cohesive 单元,模拟层间失效。Cohesive 采用基于二次名义应力的μ失效准则,损伤演化模式为基于能量的BK 准则。复合材料与基体参数参考论文[6-8],如表3、表4 所示。

表3 复合材料参数Tab.3 Composite material parameters

表4 Cohesive 单元参数Tab.4 Cohesive element attributes

2.2 建立模型

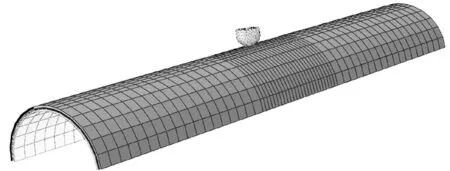

采用偏移实体网格建立复合材料模型,复合材料铺层采用连续壳单元,如图2 所示。单元类型采用减缩积分单元SC8R,避免计算时发生严重的剪力锁闭现象,并控制沙漏现象,防止单元过于柔软而结果误差过大。筒身中部为主要冲击区域,对这部分网格进行了相应的加密以提高精度。Cohesive 单元则为COH3D8,参数如表4 所示。考虑到单元彻底失效将被删除,冲头与层合板内部接触,因此将接触面设置为整个外面加内面。

图2 有限元模型Fig.2 Finite element model

3 结果与分析

复合材料板的抗冲击性能主要由临界穿透能来衡量。本节首先给出了两种不同初始动能为330 J 和920 J 冲击下冲头与层合板的接触力-位移曲线以及能量-时间曲线。分析铺层顺序对于层合板抗冲击性能的影响。

由图3 可以明显看出,采用铺层方案1 的最大接触力普遍高于采用铺层方案2,且在动量较小的情况下更为明显。同时,不论在哪一种初速度冲击下,2 种铺层方案都会有一段接触力突然下降的阶段。这是由于一部分纤维刚开始失效时继续有承载的能力,而随着应力的继续增加,失效而继续承载的纤维会彻底失效,同时,由它们所支持的区域会产生更为严重的连锁失效反应,导致接触力的大幅降低。此外方案1 在失效初期能够保持较好的抗冲击性能,而在后期由于大量纤维刚度折减至0,普遍出现接触力断崖式下降的现象;方案2 在失效初期就会经历较多的纤维失效,而后期能够保持较为稳定的性能折减。

图3 2 种初速度下接触力-位移曲线Fig.3 Contact force-displacement curves at two initial velocities

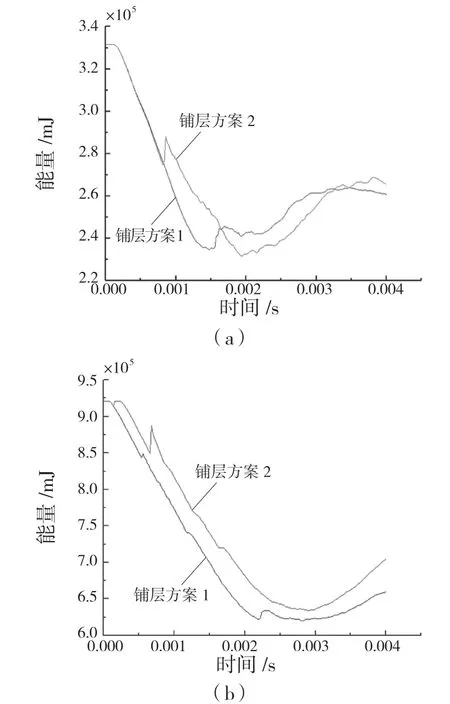

2 种铺层方案在初始动能为330 J 和920 J 冲击下的能量-时间曲线如图4 所示。

图4 2 种初速度下能量-时间曲线Fig.4 Energy -time curves at two initial velocities

由图4 可以看出,铺层方案1 下的动能衰减得更快,在冲击初期能够有效地抵抗外物的冲击。在动能下降过程中,当单层板纤维或基体失效时,会发生动能小幅度地陡然增长,对应图3 中接触力下降。图4 表明,在冲头下降至最低之前,铺层方案1 没有发生明显的纤维失效,而铺层方案2 在330 J 的动能冲击下于0.001 s 发生首层失效;在动能为920 J 的动能冲击下于0.000 5 s 发生首层失效。

3.2 冲击下复合材料管应力响应

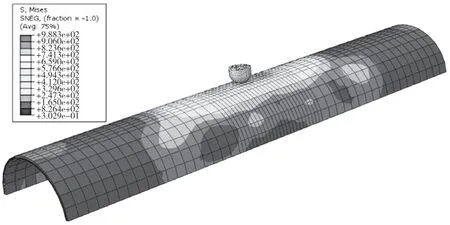

图5—图7 为铺层方案1 在初速度为3 m/s情况下,冲头下落过程、回弹过程以及二次冲击过程的复合材料管应力分布图。

由图5—图7 可知,在第1 次冲击时,应力主要集中于复合材料管外表面与冲头接触的部位。在冲头回弹的过程中,应力集中区域由管身中部向两端转移,整个外表面都承受一定的应力。当冲头二次接触复合材料管中部时,应力集中区处于复合材料管两端处,随着冲头向下挤压复合材料管,管身中部应力逐渐增强。

图5 冲头下落至最低点应力分布图Fig.5 Stress distribution as punch falls to its lowest point

图6 冲头回弹过程应力分布图Fig.6 Stress distribution diagram of punch rebound process

图7 第2 次冲击应力分布图Fig.7 Stress profile at the second impact

4 结论

本文基于三维Hasion 应变失效判据,并采用Cohesive 单元来模拟层间胶层。建立三维有限元模型,并对于两种铺层方案在冲头以不同初速度冲击下的响应进行分析,得到以下结论:

(1)基于应变的失效判据在仿真过程中能够有效地避免非正定刚度矩阵的出现,从而避免模型不收敛。

(2)铺层方案冲击前期拥有较好的抗冲击能力,然而纤维失效后的接触力突变严重。铺层方案后期能够维持较为稳定的性能衰减。

(3)冲头在两次冲击复合材料管时,第1次接触时,应力集中于管身中部接触区。中间的回弹过程应力集中区会冲管身中部接触面向两端转移。随着第2 次冲击,管身部应力逐渐增强。