微波干燥过程中功率密度对多孔陶瓷干燥品质的影响及应用研究

李世慧,王安英,陈传蒙,孙传兵,孟姗姗,于修水

(山东硅元新型材料股份有限公司,淄博25508)

1 引言

随着工业化的发展及干燥理论的研究,现在的工业制备过程中越来越多的厂家开始意识到干燥对于产品性能的重要性,并对不同的干燥方式(主要有热风干燥、燃气干燥、红外干燥、微波干燥等)进行了很多探讨。其中微波干燥是一种新兴的干燥方式,具有干燥速率大、节能、均匀等优点,我国微波干燥技术起步较晚,现较多应用在食品、医药化工等行业。微波技术最早由美国的W.R.Tings[1]等于1968年引入陶瓷领域,随着微波干燥在其它领域的应用成熟,不少专家均认为微波干燥也能很好的应用于陶瓷生产过程。经查询,目前国内研究微波干燥在陶瓷生产上的具体应用的文章仍然较少,多集中在蜂窝陶瓷、日用陶瓷领域,其它以综述为主。微波干燥在大大提高了干燥速率、缩短干燥时间的同时,如操作不当,容易出现干燥过程中的开裂问题,因此本文作为微波干燥在工业陶瓷领域的实际应用,具有重要意义。

2 微波干燥理论及坯体干燥机理

2.1 微波干燥理论

微波是一种波长极短,频率非常高的电磁波,波长在1mm到1m之间,频率在300MHz至300GHz之间。微波作用于材料是通过空间高频电场在空间不断变换方向,使物料中的极性分子随着电场作高频振动,温度升高,从而达到干燥的目的。微波干燥具有以下特点:[2,3]

(1)加热快速,均匀。微波对吸收介质有较强的穿透能力,物料选择性好,响应速度快,加热时间短。

(2)加热有选择性。微波加热利用的是介质损耗原理,由于水的介质损耗很大,所以陶瓷坯体在微波干燥中,主要是水分子被迅速加热蒸发。

(3)热效率高,节约能源,微波直接与物料相互作用,不需要加热空气或加热大面积的设备器壁,只能被物料吸收。

(4)微波干燥时,表面对流换热,温度低于中心,传质和传热同向,有利于水分蒸发和加热均匀,物料表面很少出现过热或者结壳现象,且能量输入大小可以通过电源开关控制来实现。

2.2 坯体干燥机理

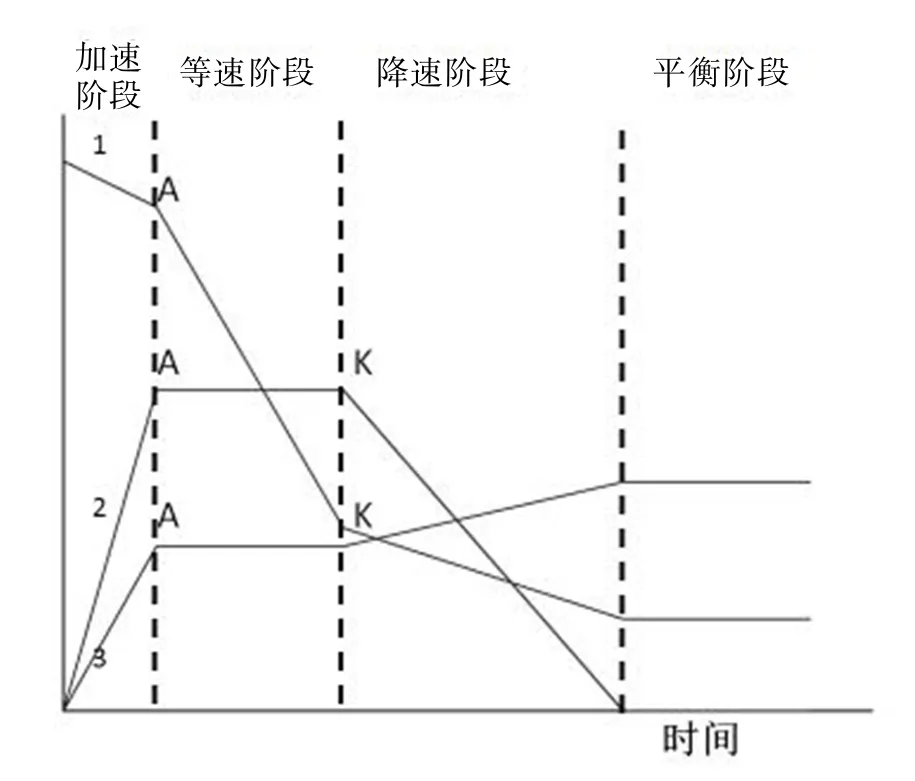

微波干燥过程中水分的变化过程及干燥速率曲线与传统干燥的干燥过程曲线基本一致。陶瓷坯体干燥过程一般分为三个阶段,如图1所示[4]。

图1 干燥过程曲线

(1)升温加热阶段:热量升高,水分蒸发上升,到A点时,传给介质的热量等于水分蒸发所需热量,温度达到恒定,此后进入等温蒸发阶段。

(2)等速干燥阶段:坯体内部水分在浓度梯度推动下,扩散到表面,此阶段内扩散速度等于外扩散速度,随着自由水的排除,体积收缩并产生应力。

(3)降速干燥阶段:主要排除吸附水,物料不再产生收缩,因坯体表面水分逐渐减少,蒸发所需热量也逐渐减少,坯体表面温度不断升高,干燥速率下降,直到干燥过程结束。

3 实验设备与方法

3.1 实验设备

实验微波干燥设备为工业化连续微波干燥设备(如图2所示),有效长度7m,分为6个微波干燥箱,每个箱内微波发生器可独立控制,单个微波发生器功率为2kW,微波频率2450MHz±25MHz,传送带0~5m速度可调。

图2 干燥设备示意图

本文采用电子天平(精度±0.01g)进行重量测定;干燥后产品用电子数显显微镜观察裂纹情况;干燥后产品经1700℃高温电炉按照烧成制度烧结;产品烧成后的抗压强度,采用万能试验机,按照GBT25139-2010测试。

3.2 实验方法

本文中成型挂浆料含水率是一定的,含水率为20%。根据经验,干燥含水率低于1%即能满足生产需求,最终产品的抗压强度需大于1.2MPa。实验中通过改变进入微波干燥设备的坯体数量,确定每个微波干燥箱体中的微波功率为2kw,通过微波功率除以进入设备的总水量,计算得到微波功率密度(W/g),并计算不同功率密度下干燥后含水率及对产品性能影响的情况。实验方案如表1。

表1 实验方案

4 分析与结论

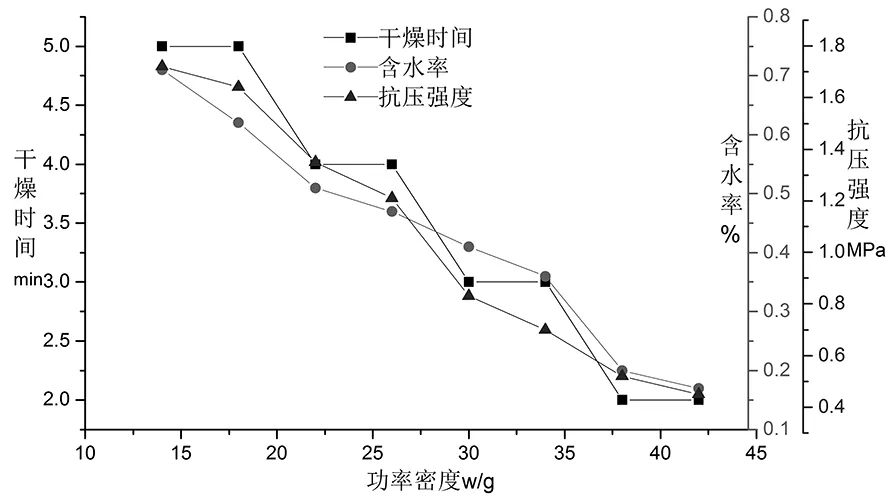

(1)如图3所示,功率密度越高,干燥效率越高,即完成干燥所需时间越短,干燥后产品的含水率越低。这是因为功率密度越高,作用在单位体积水上的微波密度越大,水分子吸收微波后温度升高越快,水分蒸发速率也越快。

图3 功率密度对干燥时间、含水率、抗压强度的影响

(2)功率密度高的时候,虽然干燥速度较快,但是干燥后坯体容易产生裂纹。这是因为功率密度越高,单位时间内蒸发水分越多,水分气化导致内部压力增加,当压力超过坯体表面所能承受的强度时就会导致坯体表面爆裂。从理论上来讲,微波干燥过程中,坯体内部水分移动速度和表面水分蒸发速度及表面强度要适应,就必须适当降低微波功率密度和延长干燥时间来提高干燥品质。在本文的实际生产中,当功率密度降到26W/g及以下时,显微镜下观察不到裂纹,多孔陶瓷最终的强度也达到使用标准。

(3)实验中随着功率密度降低,干燥时间延长,干燥品质及烧后抗压强度都得到提高。对比自然干燥,在一定范围内,有强度衰减现象,随着功率密度降低,强度趋于一致,分析认为功率密度越低,产生的缺陷越少,干燥品质越高。综合考虑生产效率与使用要求,本项目选定功率密度为18W/g比较经济合理。

(4)本文主要探讨了微波功率密度及时间等因素对干燥效果的影响,但是根据实际经验,影响干燥品质的因素还有颗粒级配、粘结剂的种类和数量等,在本文中不做探讨。需要注意的是当粘结剂种类等选择不当时,一味的降低功率密度会导致干燥时间成倍增加,降低效益。