耐磨球阀煤在直接液化工艺的应用及失效分析

曹海

(国家能源集团神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

0 引言

煤直接液化工艺生产运行过程中气、液、固三相流几乎贯穿工艺全过程,高温、高压、临氢、含固、高流速的苛刻工况对阀门的选用提出了极高的要求,煤直接液化装置煤浆管线阀门大多选用含固耐磨球阀,近年来该类球阀出现了开关卡涩、阀腔结焦、阀门内漏、冲刷磨蚀等问题,因此介绍耐磨球阀在煤直接液化工艺的应用及失效分析对煤液化装置长周期稳定运行具有重大意义。

1 含固耐磨球阀在煤直接液化装置应用简介

煤直接液化工艺煤浆制备工段油煤浆固含量约40%~50%,工作温度最高290 ℃,工作压力最大1.5 MPa,主要应用A类型固定球碟簧结构耐磨球阀。

进料、反应和分馏工段为气/液/固三相流物料,介质中含氢气、硫化氢、氯离子的腐蚀性介质,工作温度-20~538 ℃,工作压力最大22 MPa,主要应用M类型浮动球碟簧结构含固耐磨球阀。

分馏工段主要应用H类型固定球柱簧结构含固耐磨球阀及C类型夹套保温固定球柱簧结构含固耐磨球阀。

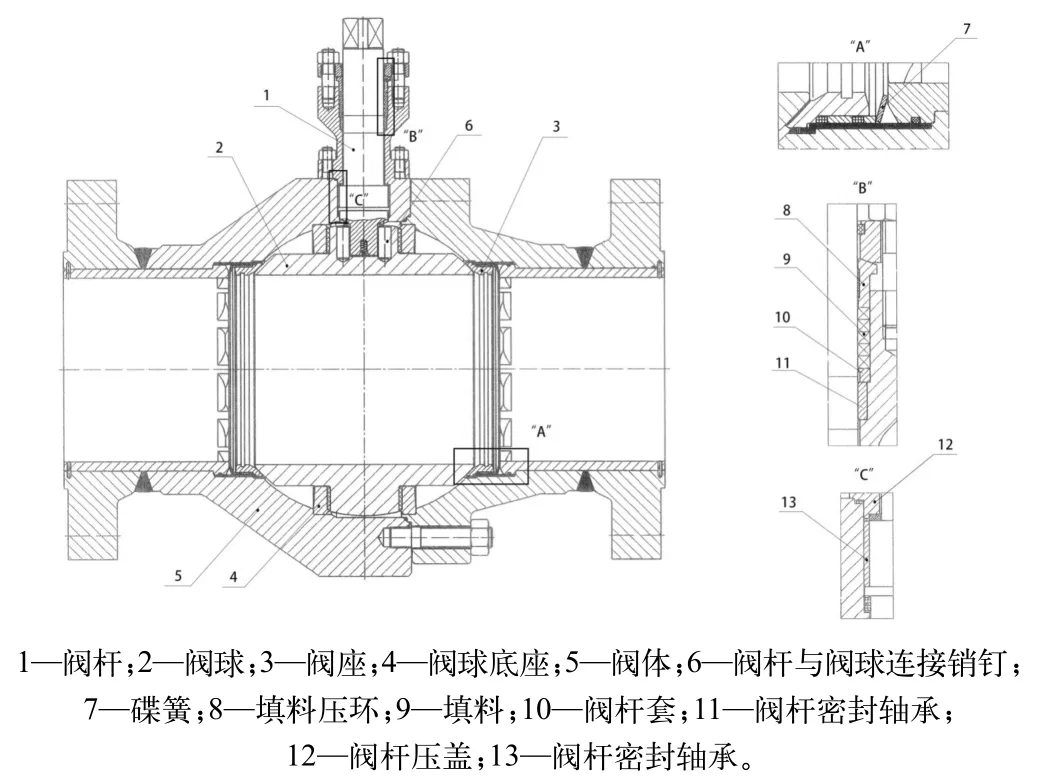

1.1 A类型含固耐磨球阀结构形式及特点

A类型球阀为固定球结构,金属密封设计,阀体采用A105,阀座、阀球、阀杆材质为锻造高强度双相不锈钢,阀座与阀球采用等离子喷涂以及高温热熔处理的硬化工艺,硬质涂层厚度600 μm,平均硬度达到63HRC,采用碟簧助力,阀座尾翼式刮刀设计,阀杆防喷,防静电设计。阀杆密封为双层密封设计, 阀杆上下部均有轴承套,有效消除了阀门在介质的压力下作用在阀杆上的不平衡力,以保护密封填料。弹簧加载阀杆密封,自动补偿由于介质温度压力变化引起的阀杆密封比压的变化。

图1 A类型阀门结构示意图

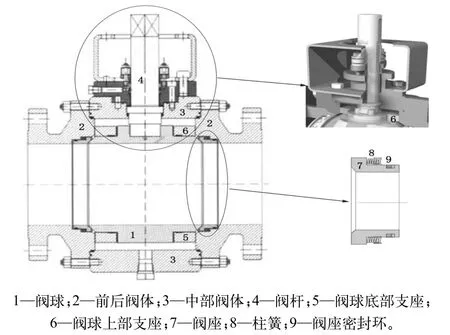

1.2 M类型含固耐磨球阀结构形式及特点

M类型球阀为浮动球结构,金属阀座分体式球阀,双阀座,单球,浮动设计采用单流向或双流向结构,阀体材料有A105、F347、F347H等。对于阀体材料为F347H 阀门,阀球和阀座材料均选用碳化铬喷涂的Inconel718,对于碳钢和低合金钢,阀球和阀座材料选用410ss,外部HVOF喷涂碳化铬,阀座边缘锋利,可对阀球自刮擦自清洁,碟簧材料为Inconel 718或X750(NACE),阀杆材料采用NACE A638 GR.660,阀杆防脱出设计,阀杆的密封采用组合式防脱出环并且至少带有两个模制固体石墨填料环,带有活装载填料压盖。阀体垫片采用Inconel718或者Gr.660SS的压紧径向金属环结构,金属环表面镀金涂层。

1.3 H类型含固耐磨球阀结构形式及特点

H类型球阀为三片式固定球柱簧结构球阀,双阀座,阀座采用柱簧作补偿力,全通径、双流向、双向密封,双关断带泄放,防吹出阀杆设计,纯金属密封,防火设计,阀体材质选用DIN 1.4470,阀球与阀座材质选用DIN 1.4462,阀球与阀座表面均喷涂碳化钨或碳化铬,硬度值在62 HRC以上,柱簧材质选用Inconel X750,阀座刮刀设计。

图2 M类型阀门结构示意图

图3 H类型阀门结构示意图

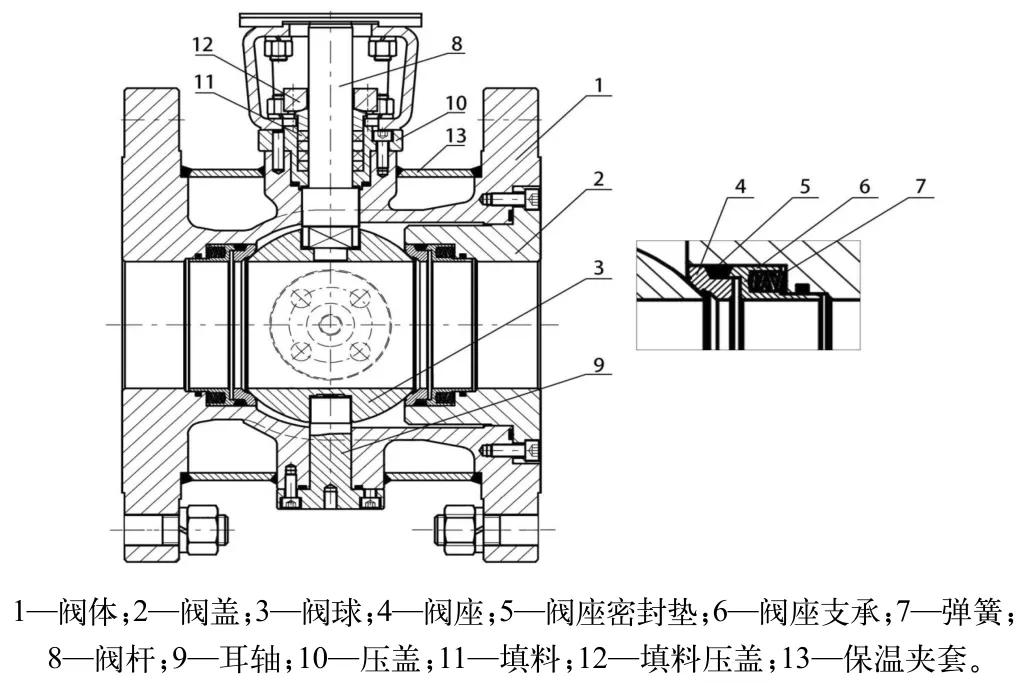

1.4 C类型含固耐磨球阀结构形式及特点

阀体材料ASTM A217 C12,球体、阀座表面采用超音速进行喷涂,基体材料为304SS,表面喷涂碳化钨+钴,喷涂层的表面硬度大于70 HRC,涂层与基体的结合强度大于70 MPa,涂层的有效厚度为0.25~0.40 mm。双阀座,阀座与阀体采用分离式结构设计,阀座应采用刮刀式结构设计,在球体转动时能够自动刮除球体表面的沉积物,阀杆材料为17-4PH,采用防飞出设计,采用柱簧形式作为阀座补偿力,柱簧材料Inconel X750,填料为柔性石墨,材料符合NACE MR0175标准的要求,夹套工作压力1.0 MPa,夹套工作温度350 ℃。

图4 C类型阀门结构示意图

2 失效分析

2.1 阀门内漏分析

2.1.1 阀球或阀座密封面磨蚀冲刷

煤直接液化苛刻工况对阀门耐磨耐冲刷性能要求极高,煤浆管线阀门全部选用耐磨球阀。如果球阀密封不良,含固介质通过阀球与阀座密封面或者阀座与阀体接触面,对阀球、阀座、碟簧及阀体造成磨蚀冲刷。阀门在全开和全关的瞬间,由于压差大、流速高,对阀球及阀座边缘造成一定的磨蚀冲刷,对于开关频次高的球阀,极易造成刮刀设计失效,无法将阀球表面结焦物清理干净,密封失效使阀球阀座磨蚀冲刷。

阀门长时间停留在未全开或者未全关的状态下,含固介质高流速流通对阀球及阀座亦会造成磨蚀冲刷。

2.1.2 阀球表面硬化层剥离

耐磨球阀采用的表面硬化方法有等离子喷涂、超音速火焰喷涂、镍基热喷涂等[1]。硬化层的耐用性受喷涂材料、喷涂工艺、涂层厚度、涂层结合强度等影响,等离子喷涂或超音速喷涂主要通过耐磨粉末涂层与基体材料的高温或高速碰撞而产生的物理结合,达不到经喷涂融合工艺处理后过渡层所具备的冶金结合水平,结合强度较镍基热喷涂低,通常结合力在68~76 MPa左右,喷涂厚度一般在0.3 mm左右,煤直接液化高温高压部位球阀阀球表面附着坚硬结焦物,在阀门操作过程中涂层存在随结焦物被阀座刮刀刮蹭剥离的可能[2]。对于镍基合金热喷涂加热温度控制非常重要,温度过低,基体材料与镍基合金材料不能真正实现冶金结合,容易引起涂层剥离[2]。

2.1.3 阀座补偿力失效

阀座采用碟簧或柱簧形作为补偿力,在高温、高温、临氢、含固工况下,碟簧或柱簧使用年限超过三年一般会出现不同程度的弹性下降现象,甚至完全失效,碟簧的主要失效形式有碟簧变形为扁平、反向、断裂、磨蚀冲刷等。柱簧球阀在阀座与阀体之间的密封失效后,含固介质进入柱簧腔结焦,柱簧失效。阀座补偿力失效后阀座刮刀设计失效,阀座与阀球密封面贴合不紧密,阀球表面粘结物无法被清理,导致阀门内漏,在开关过程中阀球表面的粘结物极易划伤阀座表面,长时间密封不严介质内漏,造成密封面冲刷磨蚀。

2.1.4 阀门反向安装

双浮动座因阀座有弹簧补偿力的作用,阀座与阀球始终能保持紧密贴合,正反安装都能保持密封。一侧为固定阀座一侧为浮动阀座球阀,阀门反向安装,阀球在固定座侧介质的推力下,浮动座侧弹簧被压缩,固定座侧阀球与阀座密封面分离,介质通过进入阀腔,当阀腔达到一定压力后,浮动座在介质的推力下弹簧被压缩,阀球与阀座密封面分离,介质通过进入后路,阀门内漏。

2.2 开关卡涩分析

2.2.1 阀腔含固煤浆沉积结焦

在阀门密封性能下降或失效后,介质进入阀腔,介质中含有煤粉、催化剂等固体颗粒以及溶剂油,煤粉及催化剂等固体颗粒在阀腔中沉积,溶剂油有一定的黏性,将沉积的固体颗粒粘结成块,造成阀门开关卡涩。反应及分馏工段介质黏度大且组成复杂,其中含有大量无机盐、沥青质和非烃化合物,灰分、沥青质含量较高,高温下易发生缩合反应形成较硬的结焦物粘结在阀球、阀座表面,将阀腔与阀体粘结,导致阀门无法开关或开关卡涩。

2.2.2 阀球表面结焦

结焦物粘结在阀球表面,开关过程中阀座对阀球表面结焦物进行刮刀式清理,因粘结力大,造成开关卡涩。

2.2.3 阀座弹簧结焦失效

结焦物进入弹簧腔体,弹簧失效,阀座无法压缩弹簧,造成开关卡涩。

2.3 阀门外漏分析

阀门外漏主要为阀门中体法兰及填料外漏,在介质温度大幅波动的情况下,容易导致中体及填料压盖螺栓松动,发生外漏。含固介质对填料磨蚀严重,在运行初期若发现填料渗漏应及时进行紧固或维修,否则易造成磨蚀泄漏事件发生。阀门长期在高温状态下使用,填料老化变硬,密封性能下降,导致外漏。

2.4 连接部件损坏分析

由于含固耐磨球阀的运行工况苛刻,易结焦沉积,阀门的扭矩较大,开关过程中受力较大,易导致销钉、传动装置、阀杆、支架、阀球的损坏。

3 应对措施

针对煤直接液化装置严苛工况下含固耐磨球阀在使用过程中的失效形式,公司与国内阀门企业合作,在深入研究国外同类产品的基础上,对阀门的材料选择、冶炼、锻造工艺、结构、制造工艺及专用设备、试验检验技术手段等方面进行了全面的研究攻关,并取得了突破性成果,针对球体和阀座密封面磨蚀冲刷及硬化层剥离问题提出了“镍基合金+CrC耐磨材料+超音速喷涂+重熔”的表面硬化处理方法,使得阀门的耐磨性及抗剥蚀性能得到了较大提升,开发了360°逐步镜面配磨工艺技术及专用设备,提升了阀门维修可靠性,通过结构改进和密封材料革新有效解决了进口球阀密封不严和泄漏的问题[3]。

4 结语

在煤直接液化工艺高温、高压、临氢、含固、高流速的苛刻工况下,不同类型的耐磨球阀有不同的应用,阀门的失效形式多种多样,其中密封性能是否完好对煤直接液化装置安全稳定运行起着关键作用,经过多年来研究攻关,耐磨球阀在煤直接液化工艺应用的可靠性达到了大幅提升。