双离合变速器车传动系统撞击声建模与仿真

张志军,唐 禹,杨宪武,田 雄,徐建春

(1.汽车噪声振动和安全技术国家重点实验室,重庆400000;2.长安汽车工程研究总院,重庆400000)

前言

双离合变速器(dual-clutch transmission,DCT)拥有两套离合系统,具备预挂挡功能,能够实现快速换挡。与自动变速器(automatic transmission,AT)相比,双离合变速器在某挡位运行中,有更多的空套齿轮副,在受到冲击转矩激励时,更易产生噪声问题[1]。Clunk是指汽车传动系统在受到突变转矩时,系统内部间隙部件间发生碰撞,而产生的一种金属撞击声[2]。在Clunk的研究方面,Kiran Govindswamy等研究了后驱自动变速器车型传动系统静态换挡Clunk问题,找出Clunk可接受水平,对换挡品质的提升给出指导意见[3]。Wan Joe Chen等基于台架试验研究了传动系统在模拟阶跃转矩下的瞬态响应,建立Adams模 型,得 出 与 试 验 相 近 的 结 果[4]。Daniel Wehrwein等建立了变速器涡轮转速与发动机转矩关系的元模型,得出发动机转矩管理最优解,来改善传动系统的Clunk问题[5]。Enrico Galvagno等建立双离合变速器车型AMEsim模型和变速器有限元模型,分析换挡过程同步器动作和壳体的振动,通过改变齿轮惯量来优化Clunk问题[6]。

本文中对比了Clunk降阶模型的不足,建立了全阶仿真模型,分析急踩油门(tip in)工况下系统的Clunk响应。通过对比分析发动机转矩控制、双质量飞轮刚度、阻尼、离合器输出转矩和驱动半轴刚度等软硬件参数对Clunk的影响,确定最佳的控制手段。

1 DCT传动系统建模

1.1 DCT传动系统构造

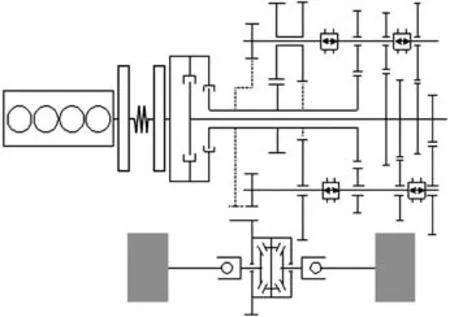

图1为该车型传动系统结构示意图。发动机曲轴末端连接双质量飞轮(dual-mass flywheel,DMF)初级惯量,双质量飞轮次级惯量连接离合器外壳,两个输入轴分别为奇数挡和偶数挡动力轴。动力通过中间轴、主减速器和半轴最终传递至车轮。

图1 整车传动系统结构简图

整个系统中存在的间隙为:挡位齿轮副(1~7挡、R挡)、第一主减齿轮副(FD1)、第二主减齿轮副(FD2)和差速齿轮侧隙,以及半轴球笼内接触间隙。系统内部间隙数量多,在突变转矩激励下,容易产生Clunk问题。

1.2 DCT传动系统模型

根据模型复杂程度,传动系统扭转模型可分为全阶模型和降阶模型。全阶模型包含传动系统可划分的所有集中质量参数,自由度数较多,模型较为复杂。降阶模型[7]是对全阶模型的简化,根据经验忽略部分零部件参数,或将其等效到相邻部件上,以降低模型自由度,减少计算量。对于Clunk的研究,多数采用降阶模型,即仅考虑动力传递链上的间隙和部件,其他非承载部件等效到相关联的承载部件上。但是降阶模型不能计算非承载齿轮的冲击,且可能造成等效部件计算的冲击值大于理论值的情况。

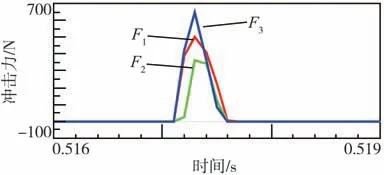

图2为三齿轮系统模型降阶为二齿轮系统模型的示例。在算例中,3个齿轮惯量J0、J1、J2相同,且节圆半径相同,在J0受到冲击转矩下,可分别计算出齿轮啮合力F1与F2。将模型降阶(J2惯量等效到J1)后,计算出新的啮合力F3。图3为2种模型的计算结果。可以看出,惯量等效后,主动齿轮J0受到的啮合力F3会高于原理论值F1,且降阶模型不能计算被等效齿轮J2的冲击力F2。

图2 三齿轮系统降阶示意图

图3 三齿轮系统降阶前后冲击力计算值

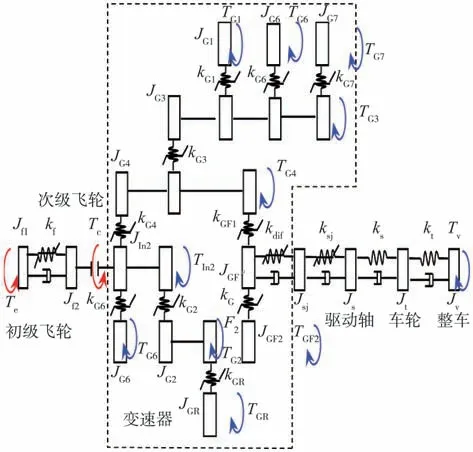

针对以上情况,有必要建立传动系统Clunk全阶模型,计算所有间隙部件的实际冲击情况,找出贡献度较大的零部件。间隙部件之间采用间隙非线性刚度连接:在非接触区,刚度为0,在接触区,刚度为常数,如图4所示。对于非承载齿轮,拖曳力矩影响其冲击计算结果,不可忽略。空套齿轮的拖曳力矩包括轴承旋转阻力矩和齿轮搅油阻力矩,搅油阻力矩的计算参照文献[8]。传动系统全阶动力学模型示意图如图5所示。

图4 间隙刚度模型

图5 传动系统全阶动力学模型示意图

整车Clunk模型共有17个自由度,其控制方程为

式中:J为惯量矩阵;C、K分别为阻尼矩阵和刚度矩阵,可以通过拉格朗日方程推导得出;θ为角位移向量,如式(2)所示;T为系统转矩向量,如式(3)所示。

式中:θf1、θf2、θIn2分别为双质量飞轮初级惯量、次级惯量、变速器输入轴的角位移;θGi为第i从动齿轮角位移;θs、θt、θv分别为驱动轴、车轮、整车等效惯量的角位移。

式中:Te、Tc分别为发动机、离合器转矩;TIn2、TGi、Tv分别为输入轴、第i从动齿轮、整车阻力矩。

考虑模型的复杂程度,采用AMESim求解。AMESim为多学科领域复杂系统建模仿真平台,软件内置汽车传动系统模型库,元件种类丰富,且计算耗时少、效率高。在以上17自由度传动系统模型基础上,搭配或替换AMESim简单悬架、轮胎、车身模块,构造更加详细的仿真模型,AMESim模型如图6所示。

图6 DCT传动系统AMESim模型

2 整车测试与模型精度校核

2.1 整车Clunk测试

为了分析Clunk产生规律,获取发动机、离合器转矩激励,校核仿真模型精度,开展了基于整车的Clunk测试。测试工况为Clunk问题工况:挡位保持在4挡,车辆加速至较高发动机转速后,松开油门使车辆滑行,待发动机转速落在1 600~2 000 r∕min范围内时,急踩油门,出现Clunk,重复多次以上测试过程,取冲击的平均水平。监测信息包括:车内主驾驶员右耳位置噪声、变速器近场噪声、变速器壳体振动、转向节振动,以及整车CAN信号中的动力系统转速、转矩等信息。为了观察Clunk瞬间动力系统输出转矩的变化,进行了驱动轴转矩测试。驱动轴转矩的测量采用PCB公司无线转矩测试设备8180,该设备通过应变片检测轴的扭转形变来获取转矩值,其供电和信号传输均为无线方式,质量小,对轴的动不平衡影响小。图7为车外测点分布示意图。转矩测试设备的安装如图8所示。

图7 车外测点分布示意图

图8 转矩测试设备安装

测试结果如图9所示,包含初级飞轮、输入轴转速、变速器壳体振动和驱动轴转矩。变速器输入轴转速在Tip in瞬间出现明显的波动,且后期没有和初级飞轮转速同步。从变速器Z向振动可以看到,整个Tip in过程总共出现3次冲击,分别对应输入轴转速波动曲线的第1个波峰点及其前后的2个波谷点,表明Clunk与输入轴转速突变存在直接关系。同时,在变速器输入轴转速上升阶段,半轴转矩也存在阶跃上升现象,由负转矩突变为正转矩。系统内部转矩的正负交替,将会使间隙部件从一侧接触转为另一侧接触,该过程出现冲击噪声。

2.2 模型精度校核

将试验条件下获取发动机转矩、离合器转矩时域值作为激励,代入传动系统AMESim模型进行计算,部分计算结果如图9所示,测试曲线与仿真曲线具有相同时间跨度。仿真相对试验的误差,从初级飞轮转速上升量、输入轴转速上升量、驱动轴转矩冲击值和驱动轴转矩最大值4方面来衡量(见图9中①~④),误差对比如图10所示。可以看出以上4个值的误差均小于15%。虽然仿真模型不能计算变速器壳体振动,但是非承载轮冲击力计算值同样出现3次峰值,且对应输入轴转速波动曲线的第1个波峰点及其前后的2个波谷点,该特征与壳体振动测试值特征相似。误差对比结果和冲击峰值时刻对比结果说明,仿真模型计算精度较高,可以用于后续的Clunk分析工作。

图9 测试仿真结果曲线对比

图10 测试仿真误差分析

3 Clunk仿真结果分析

3.1 激励-Clunk关系分析

前期仿真和试验得出,Clunk与变速器输入轴转速波动直接相关。为了直观了解输入轴转速波动的过程和原因,将整车传动系统简化为4自由度模型。此处仅是为了观测系统内部部件总体运动过程,而不是严格量化转速波动的幅值,因此对模型进行了简化。将变速器内部旋转部件视为一个部件,通过相对转角标记点判断初级飞轮、次级飞轮、输入轴的相对运动关系,简化后的观测模型如图11所示。

图11 系统主要部件运动关系简图

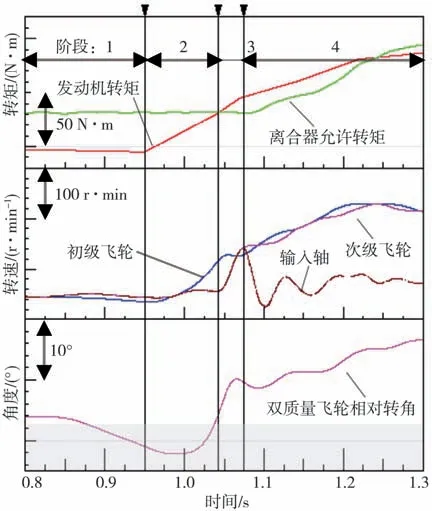

图12为模型部分计算结果,包含转矩、转速、双质量飞轮相对转角,共3组曲线。双质量飞轮相对转角曲线中,灰色背景区域为初级惯量-次级惯量空行程区间,扭转刚度为0。

图12 系统主要部件运动关系简图

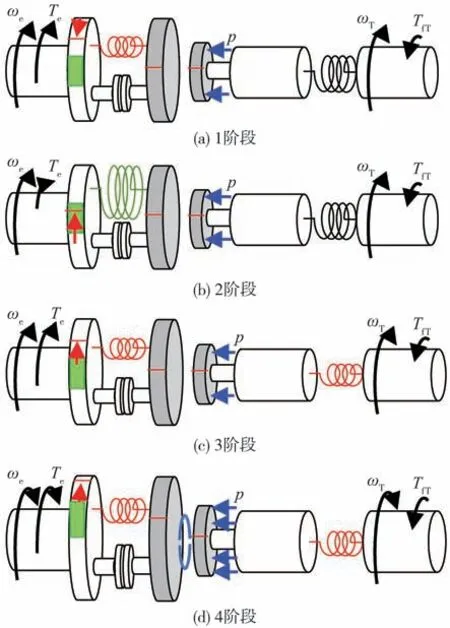

根据3组曲线变化特征,将Tip in整个过程划分为4个阶段。1阶段为Tip in前期的滑行阶段,发动机转矩小幅度缓慢降低,由驱动变为反拖,双质量飞轮相对转角由刚度区滑落至空行程区。2阶段为Tip in克服双质量飞轮扭转减振器空行程阶段,此阶段发动机转矩上升,但是减振器弹簧未压缩,减振器传递转矩不大,后方离合器未发生滑摩。3阶段为扭转减振器进入刚度区,由于弹簧压缩,次级飞轮转速迅速上升。变速器后方驱动轴开始承载一定驱动转矩,此阶段离合器依然未发生滑摩,变速器输入轴转速与次级飞轮基本一致。4阶段为离合器滑摩阶段,此阶段基础油压提供的离合器转矩不足以驱动负载,离合器进入滑摩状态,尽管离合器油压进一步增大,仍未能使离合器锁止。系统主要部件运动过程4个阶段示意,分别如图13所示。

图13 系部件运动过程示意图

3.2 系统间隙部件冲击程度

为了分析系统内部冲击程度,差速齿轮冲击、驱动轴球笼内部冲击用绕驱动轴线方向的力矩表示,其他齿轮的冲击用啮合力表示。图14为非承载齿轮冲击力计算结果,图15为承载部件冲击力(矩)计算结果。可以看出变速器部分齿轮出现明显的冲击特征,而差速齿轮和球笼冲击特征不明显。为了方便对比空套齿轮与承载齿轮冲击力幅值的差异,对齿轮啮合力进行高通滤波处理,提取冲击力的峰值,如图16所示。从齿轮冲击力峰值看,明显的冲击现象不仅局限于发生在4挡齿轮、第1主减2对承载齿轮,还发生在3挡齿轮、第2主减等非承载齿轮。分析结果进一步证明进行全阶模型分析的必要性。

图14 非承载部件冲击力计算结果

图15 承载部件冲击力(矩)计算结果

图16 齿轮啮合力峰值计算结果

4 Clunk敏感度分析与实车验证

4.1 Clunk敏感度分析

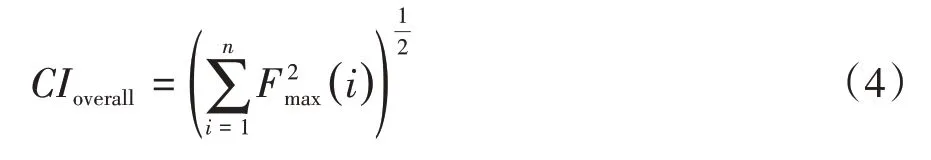

根据3.1节分析结果,变速器输入轴剧烈波动发生在Tip in过程的第3阶段。此阶段驱动力矩为发动机转矩,传递力矩的部件为双质量飞轮、离合器、驱动轴,因此选取发动机转矩、双质量飞轮扭转刚度与阻尼、离合器传递转矩、驱动轴刚度5个参数作为分析对象,分析其对系统冲击的影响。为了评价整个系统Clunk总体情况,引入总体Clunk指数概念(overall clunk index),计算公式如式(4)所示[9]。

式中:CIoverall为总体Clunk指数;Fmax(i)为第i齿轮副在Tip in过程中产生啮合力高通滤波后的峰值。

由于总体Clunk情况主要取决于冲击排序靠前的齿轮副,因此采用二次方算法,更凸显主要贡献齿轮的效应。图17为总体Clunk指数对离合器传递转矩、双质量飞轮扭转刚度、阻尼、驱动轴刚度和发动机转矩斜率的敏感度分析结果。

图17 Clunk敏感度计算结果

可以看出,降低发动机转矩上升斜率能够有效降低总体Clunk,而离合器传递转矩、双质量飞轮刚度、阻尼和驱动轴刚度,在参数分析范围内,对总体Clunk影响较小。这也说明了在车辆传动系统瞬态冲击研究中,降低激励是控制冲击的重要手段。

4.2 实车验证

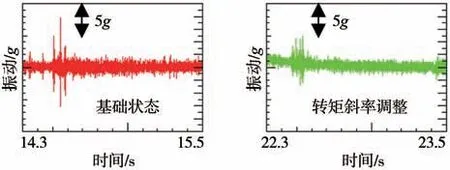

图18为发动机转矩上升斜率降低为斜率2前后的实车测试结果对比。降低发动机转矩上升斜率后,变速器壳体振动冲击峰值降幅约35%,降低比例与计算结果较为吻合。尽管降低发动机转矩上升斜率使动力响应变慢,但是经过综合评估,该变化程度不明显,且仅针对4挡发生Clunk的工况进行调整,对整车加速响应的总体影响不明显。

图18 转矩斜率调整前后壳体振动对比

5 结论

本文中建立双离合车型传动系统Clunk全阶仿真模型,通过对比实车测试结果,证明模型具有较高的精度。

完成Tip in过程传动系统部件运动情况分析,并计算间隙部件的冲击力,得出发生冲击较明显的部件,同时证明非承载齿轮也发生较为明显的冲击。

完成系统总体Clunk对发动机转矩、双质量飞轮刚度、阻尼、离合器传递转矩、驱动轴刚度的敏感度分析,计算结果和实车验证结果表明,降低发动机转矩上升斜率是控制Clunk的重要手段。