轨道车辆地板耐火性能分析研究

张建敏 郭会生 刘小霞 陈淑娟 王丽娟

(1.中车唐山机车车辆有限公司,063035,唐山;2.天津中车唐山轨道车辆有限公司,300300,天津 ∥ 第一作者,高级工程师)

目前国际上轨道车辆防火标准体系包括NFPA 130[1]、EN 45545[2]、BS6853[3]、DIN 5510[4]等,以及法国、澳大利亚、中国等国家的轨道车辆防火标准。其中对结构耐火提出明确要求的只有欧盟的EN 45545、英国的BS 6853和美国的NFPA 130。轨道车辆结构耐火设置的目的在于有效限制火灾的蔓延,为乘客疏散到临近安全空间争取时间;保证车辆在必要的运行能力下运行到指定位置再进行疏散。

国内车辆耐火结构采用英国BS 6853和欧盟EN 45545标准的较多。近几年,因北美轨道车辆项目持续火热,带动车辆地板耐火结构符合北美标准NFPA 130的相关要求也日益增多。

1 轨道车辆地板耐火隔断组件及耐火结构判定要求

1.1 地板耐火隔断组件

地板耐火隔断组件的作用是阻挡车下火灾,包括车体底架下面电气设备着火和外部环境火灾。地板耐火隔断组件包含车体底架及其带有的各种贯穿结构,例如防寒材、地板、地板布及其附属结构,以及座椅、扶手、设备柜等与地板接口结构。

1.2 地板耐火隔断判定依据

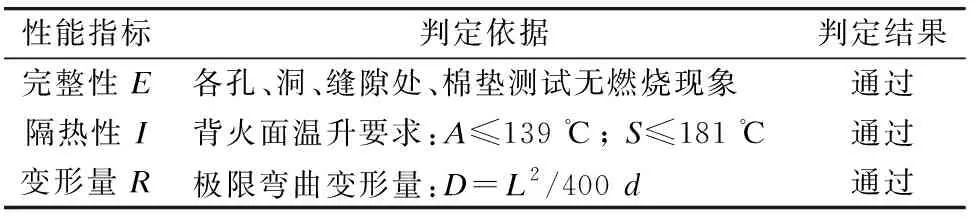

轨道车辆地板耐火隔断的判定要求包括耐火完整性E、隔热性I及高温情况下的承载能力R。

1) 完整性E:在标准耐火试验条件下,当建筑分隔构件一面受火时,在一定时间内防止火焰和烟气穿透或在背火面出现火焰的能力。

2) 隔热性I:在标准耐火试验条件下,当建筑分隔构件一面受火时,在一定时间内防止其背火面温度超过规定值的能力。

3) 承载能力R:承重构件承受规定的试验载荷,其变形的大小和速率均未超过标准规定极限值的能力。

极限弯曲变形量D:

D=L2/(400d)

极限弯曲变形速率ε:

ε=dD/dt=L2/(9 000d)

式中:

L——试件的净跨度,mm;

d——试件截面上抗压点和抗拉点间的距离,mm。

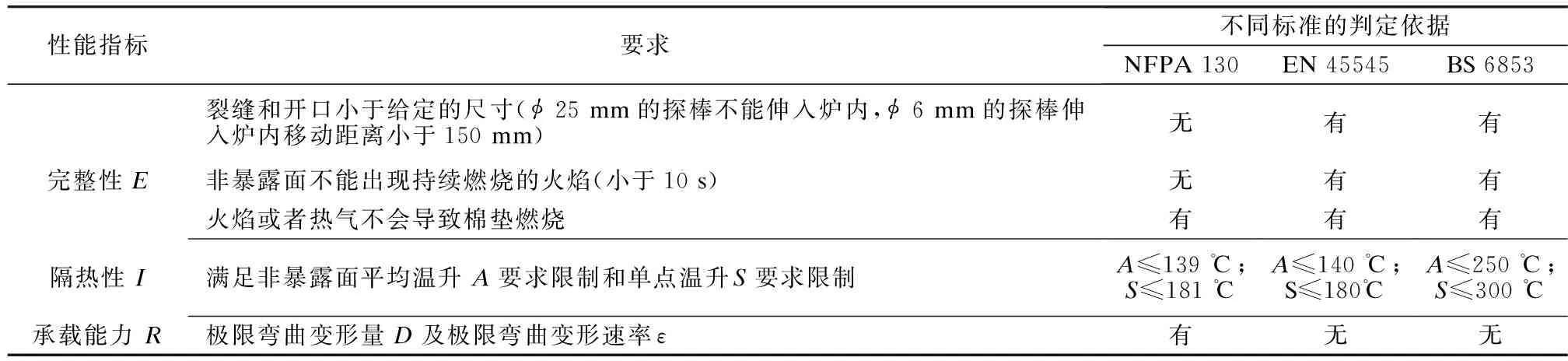

表1为轨道车辆国际三大防火标准体系对地板耐火测试的判定依据。

表1 不同标准体系的轨道车辆地板耐火隔断判定依据

2 各标准体系的地板耐火隔断要求

各标准体系对地板耐火隔断的设置及性能要求是不同的:EN 45545地板耐火隔断区域的设定依据危险源辨识结果,对车下安装有大功率设备、内燃机、加热设备等区域,要求进行地板耐火设计;BS 6853和NFPA 130对耐火区域没有特殊要求,根据实际车辆结构选择有贯穿孔等耐火完整性比较薄弱的区域进行测试;NFPA 130还考虑到地板组成的承载情况。

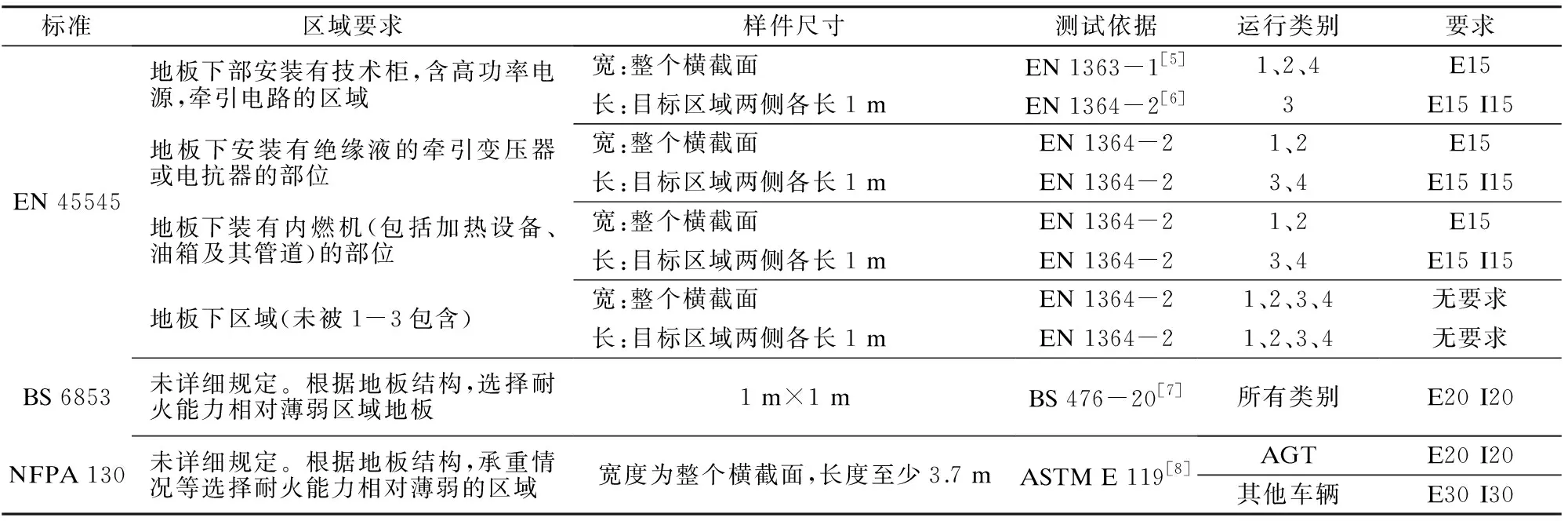

表2为各标准体系对地板隔断耐火区域设置及性能要求。

表2 不同标准体系的耐火隔断布置及要求

3 各标准体系测试要求差异

EN 45545、BS 6853和NFPA 130除前面所述的在地板耐火隔断区域的设置、测试方法和性能要求的不同之外,在升温条件、测试压力和承重等方面也存在一些差异。

3.1 测试炉内的升温要求

EN 45545(测试标准EN 1363-1[5])规定的温升曲线与BS 6853(测试标准BS 476-20[7])一致,以公式的形式计算得出各时间点的温度;而NFPA 130(测试标准ASTM E119[8])中对炉内温度要求按时间点列表给出。

EN 1363-1与BS 476-20升温曲线计算公式:

θ=345 log10(8t+1)+20

式中:

θ——炉内平均温度,℃

t——时间,min

ASTM E119规定的各时间点的温度详见ASTM E 119附录x1。

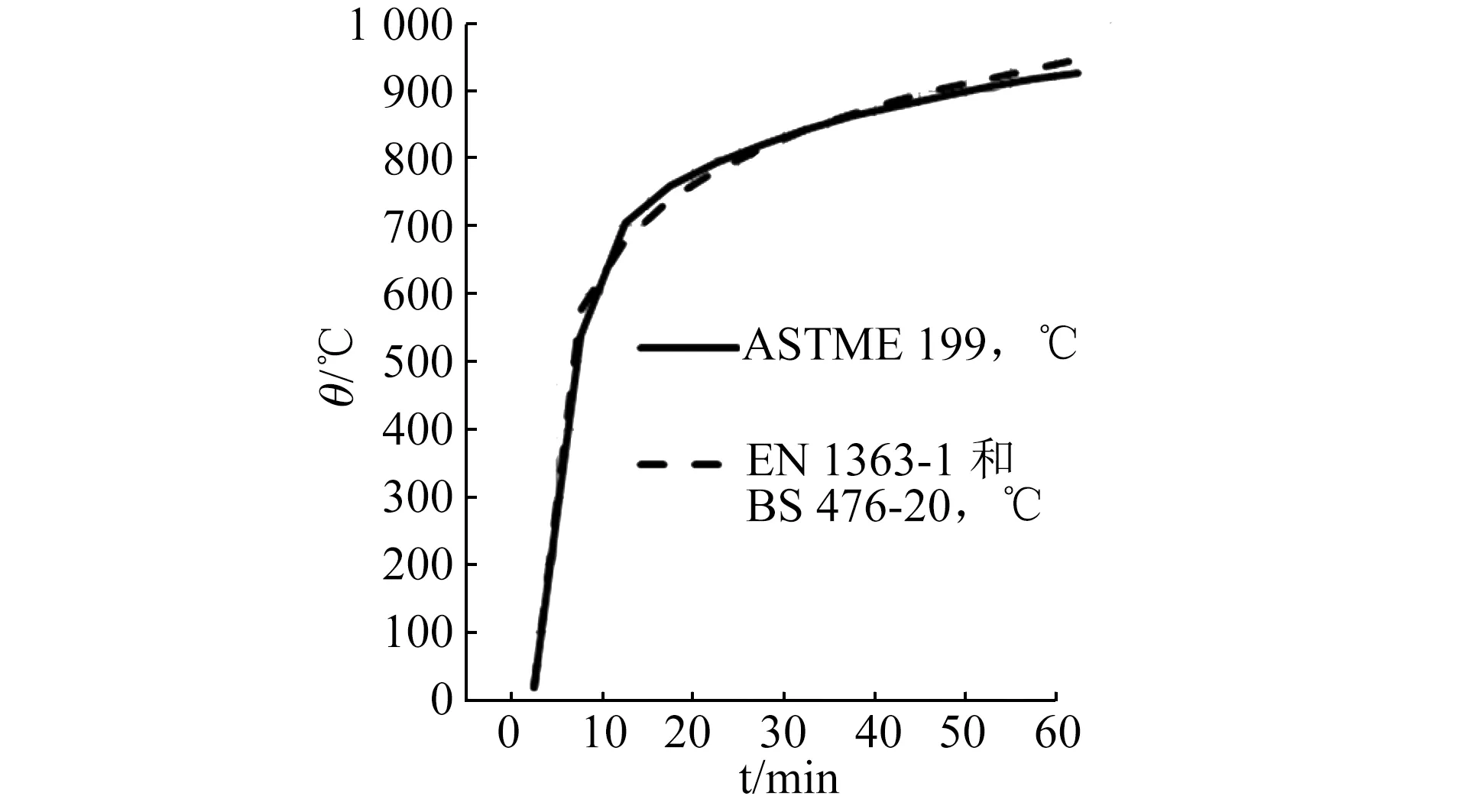

图1对比了各测试标准在测试开始后第一个小时内各时间点炉内温度情况。

图1 各测试标准在测试开始后第1个小时内各时间点炉内温升曲线对比图

由图1中可见,在前30 min,ASTM E 119的炉内温度略高于EN 1363-1和BS 476-20的,而后期相比则略低。

3.2 测试炉内压力

地板耐火测试中,炉内压力沿高度方向存在着线性梯度关系,并随炉内温度不同而有细微区别:EN 1363-1规定样件水平面以下100 mm处压力为20 Pa;BS 476-20规定测试样件水平面以下100 mm处压力为0~2 Pa;ASTM E119未规定炉内压力的具体要求,通常维持轻微的负压。

3.3 承重要求

针对地板耐火隔断测试的承重要求,仅NFPA 130要求测试过程中需要承受实际载荷,即:车辆在AW3(超载)状态下的地板组件上所承受的人员、座椅、电气柜及地板下其他设备的质量。

综上所述,在EN 45545-3、BS 6853、NFPA 130规定的对于地板耐火隔断的耐火性能要求中,NFPA 130的综合要求最高(时间长、隔热性能要求高、高温下承载能力要求高),EN 45554-3 和BS 6853则次之。

4 案例分析

基于前述结论,NFPA 130对地板隔断组件的耐火性能要求最高,基于该标准的要求,中车唐山机车车辆有限公司对某一研制项目地板进行了实际测试验证。以该项目为案例,对地板耐火组件的设计、试制、组装及测试进行分析。

4.1 地板样件

根据ASTM E 119,地板样件尺寸长×宽×高为4 500 mm×3 040 mm×600 mm。样件上包含车辆地板上各种贯穿孔(线缆及管路通过)及其封堵结构。

4.2 测试结果

根据NFPA 130和ASTM E 119标准,对地板样件进行了完整性、隔热性及高温变形量的测试。在第22分钟时火焰从背火面冒出,试验失败。

4.3 测试失败原因分析

在本次试验中,地板样件背火面出现了持续火焰,说明地板内部存在可燃物或者非金属材料分解出可燃气体。经分析,试验失败的主要原因为:防寒材变色且性状发生变化,估计参与了燃烧;地梁上面的胶热解/燃烧;线槽尼龙安装座的热解/燃烧。

由本次试验,可得出以下结论:

1) 样件内部可燃物较多,包括防寒材内可燃混合物、地板粘接胶、线槽安装座等。高温下热解出可燃气体在空腔内积聚,达到一定压力后通往外界,遇到空气发生闪燃。

2) 试验样件隔热性较差。背火面平均温升在第22分钟时已达到92 ℃。

3) 试验样件在高温下负载变形的能力尚可。

4.4 样件结构分析及优化方案

基于地板样件试验失败原因分析,样件整改的目标即为尽量减少地板内部的可燃物含量,提高隔热性能,优化方案为:

1) 不锈钢车体底架有较好的刚度,通过车体静强度试验后则无需考虑高温负载而特意增加刚度,所以本研制项目的钢结构车体底架结构无需更改。

2) 防寒材由玻璃棉更换为燃点更高的材料。安装时尽量减少分缝且与车体密贴,尽量减少热量传递。

3) 尽量减少地板内部的可燃物,并尽量减少内部可燃气体的产生和释放。

4) 通过工艺技术措施控制车内非金属材料的使用量,例如胶粘剂的使用及控制等。

4.5 地板样件优化改造后测试情况

对优化改造后的地板耐火样件进行了完整性、隔热性及变形量的测试和判定。第二次测试判定情况及判定结果如表3所示。由表3可知,样件测试满足标准要求。

表3 地板耐火样件优化改造后的测试结果

5 结语

NFPA 130要求地板组件耐火时间为30 min。通常的做法是,测试30 min后,如果试验结果依然符合标准的判定要求,试验会持续进行直至试验失败。此时炉内温度至少为843 ℃。钢制地板底架(碳钢或不锈钢)具有较好刚度,对样件高温下的变形具有良好作用;但由于铝合金材质的熔点较低,对于铝合金车体,底架需要防火膨胀材料的保护。

本文研究分析了国际上轨道车辆防火标准的地板耐火测试要求及判定依据,结合具体项目对符合NFPA 130要求的地板耐火样件测试进行分析,研究结果可为车辆地板设计及制造提供借鉴。