川西气田超深大斜度定向井侧钻钻井技术

罗 翰,牟星洁,李 衡

(1.中石化西南石油工程有限公司钻井工程研究院,四川德阳618000;2.中石化西南石油工程有限公司井下作业分公司,四川德阳618000)

1 概述

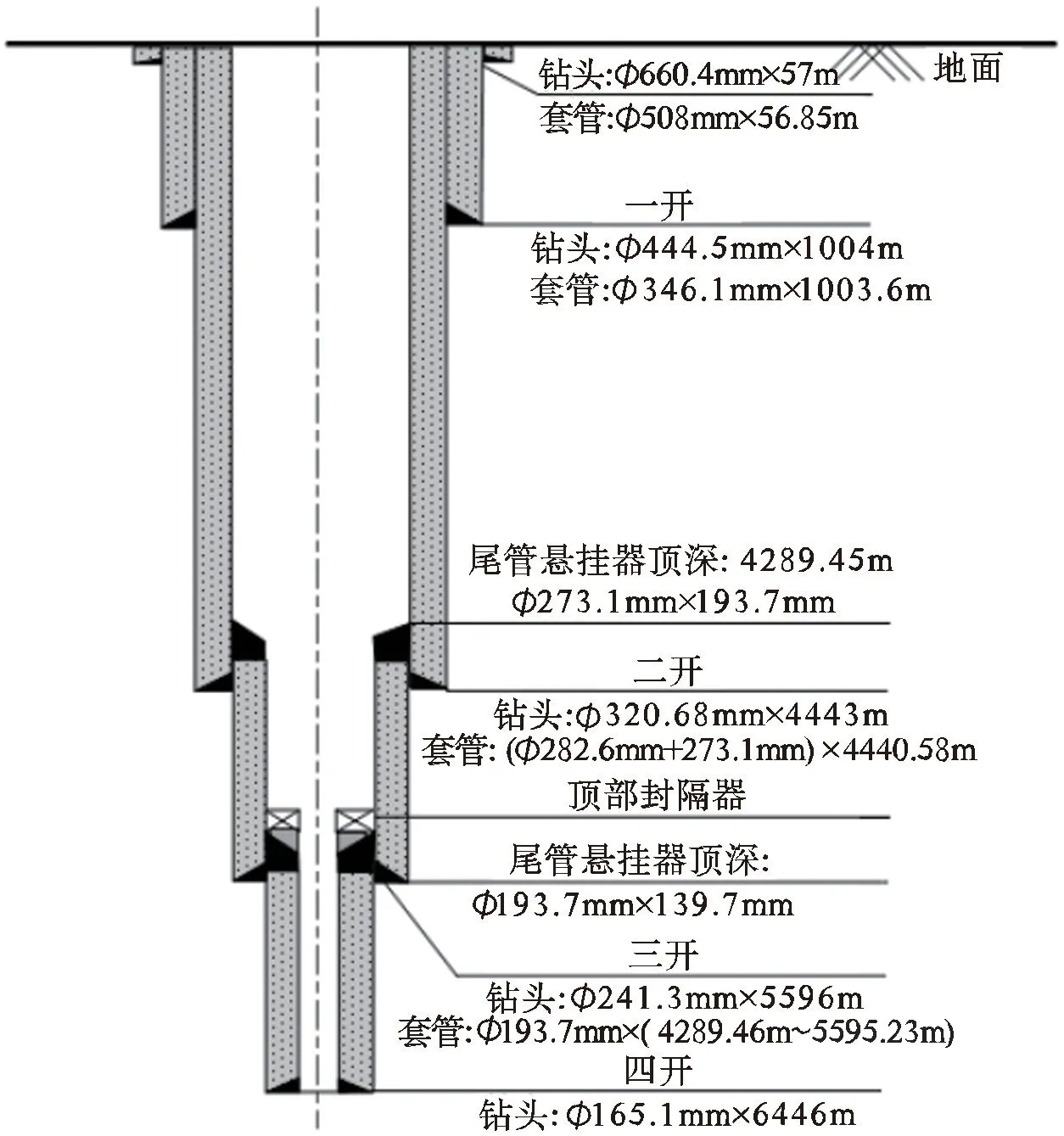

川西气田由中石化西南油气分公司部署于四川盆地川西凹陷龙门山构造带,主力层位雷口坡组,共部署钻井平台6个、30口井[1]。PZ6-4D井位于四川省成都市彭州市葛仙山镇文林村7组,是PZ6号平台所部署的4口井中实施的第一口井,设计为四开制直井,主要目的层为雷三段、雷四段,完钻层位雷二段(井身结构如图1所示),于2019年3月28日开钻,12月8日钻至井深6446m钻穿雷三段进入雷二段顶部完钻。PZ6-4D井直导眼完钻后,结合雷口坡组岩芯分析数据和测井解释数据,决定对该井实施大斜度钻井。

图1 PZ6-4D直导眼井实钻井身结构图

2 套管开窗侧钻技术

2.1 难点分析

(1)斜向器下入存在一定的风险。套管存在形变可能,斜向器下送过程中在套管内可能出现阻卡等情况。

(2)开窗套管钢级高、套管壁厚,开窗时磨铣套管困难,不容易开出窗口,而斜向器的斜面容易磨损及被磨出台阶。

(3)开窗后复合铣锥进入地层困难。开窗地层为须家河,该地层岩石硬度比水泥环高,侧钻时易使铣锥沿环空中水泥环钻进,侧钻形成新井眼比较困难。

2.2 侧钻点选择

根据川西气田三开制大斜度定向井PZ4-2D井实钻使用∅241.3mm钻头于须家河组开始造斜的实钻井身结构,结合本井实钻地层岩性、套管接箍和扶正器下深,以充分利用原井眼减少侧钻进尺为原则,选择在井深4210m处对∅273.1mm套管进行开窗,地层为须家河组三段,井身结构如表1所示。

表1 PZ6-4D井侧钻井身结构表

2.3 开窗工具优选

常用套管开窗工具为斜向器+铣锥和套管缎铣两种,其中使用铣锥开窗具有施工速度快、井下安全性高、套管切屑量小的优点,结合四川元坝气田超深侧钻井大量采用斜向器+铣锥方式开窗的经验,决定选用斜向器+铣锥方式开窗[2-4]。

开窗点处套管外径为∅273.1mm、内径为∅247.96mm、钢级为110S和三开钻头尺寸为∅241.3mm的实际情况,选择使用外径∅236mm斜向器和外径∅245mm复合铣锥进行套管开窗作业。

2.4 技术措施[5-6]

2.4.1 斜向器下入和座封

(1)下斜向器前使用∅246mm弹簧刮管器对遇阻点至人工井底井段刮管,保证井壁干净,避免下入斜向器时因井壁问题造成遇阻。

(2)使用直径大于50mm、长度大于300mm对入井钻具进行通径,避免投球时钢球无法到位。

(3)下钻过程中锁止钻盘,严禁转动钻具,避免斜向器提前丢手或松扣;每柱下放速度控制为5min,遇阻不能超过20kN。

(4)下钻过程中钻具内不能灌浆、压帽和正循环,下放到位后进行反循环,调整钻井液性能。

(5)斜向器到位后使用电缆车下送陀螺仪至定位接头定方位,连续坐键3次每次磁性工具面误差在±5°内则坐键完成。测量斜向器方位如与设计不符,井队配合使用转盘进行逆时针转动钻具,调至设计位置,上下活动钻具2个单根的距离3次后继续陀螺测量,测量结果与目标方位要求相差±5°,斜向器定位完成。根据历史侧钻施工经验,斜向器定位时可将定位方位较设计方位小10°,以为开窗时铣锥顺时针高速旋转造成的方位右漂预留空间,避免扣方位。

(6)定位完成后投球,静待1h至钢球到位,期间根据钻杆方入准确计算和设置斜向器底深,后缓慢开起泥浆泵,打压25MPa稳压3min,反复3次。泄压后下放钻具60~80kN,上提30~40kN,若钻具位置无变化则确定斜向器坐封成功。

(7)确定斜向器坐封后,在原悬重基础上上提5~10kN,先正转5圈观察反扭矩,正常则继续正转35~40圈倒扣,上提40~60kN剪断扶正环丢手销钉后方可正常起钻。

2.4.2 铣锥下入及开窗

(1)若复式铣锥在下钻时遇阻,禁止连续转动转盘,以免损伤上部套管。下放速度不大于10柱/h,下钻具至斜向器以上2~3m,在钻杆内放置钻杆滤清器后小排量开启钻井泵;

(2)铣锥下到斜向器顶尖0.5m左右时,缓慢旋转下放到顶尖位置,开始开窗。开窗按三个阶段进行:

①起始段:低钻压低转速,钻压:5~10kN,转速:50~60r/min,排量:28~33L/s;

②骑套段:中钻压中转速,钻压:20~80kN,转速:60~80r/min,排量:28~33L/s;

③出套段:低钻压高转速,钻压:80~120kN,转速:60~80r/min,排量:28~33L/s;

(3)开窗作业过程中钻井液性能要满足携带铁屑的要求,开窗和修窗作业循环时,应在过流槽内放置强磁铁块吸附掉通过震动筛的铁屑;开窗结束后,反复循环清洗井底,直到出口不返铁屑为止;

(4)开窗结束后在窗口附近上下转动钻具进行修窗,直至上提下放过窗口无阻挂,摩阻小于20kN可起钻结束开窗作业。

2.5 施工经过

2.5.1 斜向器座封

(1)钻具组合:∅236mm斜向器+∅165mm定向接头+∅127mm加重钻杆×44根+∅139.7mm钻杆;

(2)2020年1月10日22:00下入∅236mm斜向器,11日14:30下钻至井深4210m,23:40测井绞车送陀螺仪器,斜向器定位完成,12日3:30投钢珠,斜向器底部井深调整至4213.5m座封憋压25MPa3次,稳压5min立压无变化,卸压后分别下压40kN、80kN、120kN,上提40kN稳3min斜向器位置无变化,证明斜向器座封成功。后将钻具上提20kN正转35圈,斜向器丢手成功,起钻至13:30斜向器送入杆出井。

2.5.2 套管开窗

(1)钻具组合:∅245mm复式铣锥+回压阀+∅127mm加重钻杆×1根+打捞杯+∅127mm加重钻杆×43根+∅139.7mm钻杆;

(2)2020年1月12日14:30下入∅245mm复式铣锥,13日5:30下钻探至井深4210m上窗口位置,上提钻具至4209.5m开始套管开窗作业,开窗过程中根据扭矩的大小来确定钻压的大小(扭矩限额设置为12kN·m),至14日18:00开窗至井深4214m(开窗时间32h),实际套管开窗进尺3.50m(斜面2.50m,铣锥1.00m),返出岩屑中铁丝和水泥含量较低,判断铣锥已经完全进入地层。经修窗、验窗铣锥上提下放进出窗口摩阻不超过20kN,确定开窗作业完成,决定起钻进行试钻进,至15日8:00铣锥出井,量得出井铣锥最大外径为243mm,满足钻头出窗尺寸。

2.5.3 试钻进

(1)钻具组合:∅243.1mm PDC钻头+双母接头+回压凡尔+∅127mm加重钻杆×1根+打捞杯+∅127mm加重钻杆×43根+∅139.7mm钻杆;

(2)2020年1月15日8:00下入试钻进组合,于16日3:00下钻到底,钻头进出窗口顺利,摩阻在20kN内,确定套管开窗完成,10:30钻进至井深4224m,已经满足下入螺杆钻具的条件,决定起钻更换造斜钻具;17日1:00起钻完成,转入定向造斜钻进工序。

3 裸眼侧钻技术

PZ6-4D井钻至井深5638.05m遇小唐子组高压油气显示,在处理过程中发生井下复杂故障。后因故障处理难度较大,甲方决定回填侧钻。

3.1 难点分析

(1)本井为套管开窗侧钻井,井深4210~4212.5m为套管开窗窗口,钻具通过性能低于其它井段。裸眼侧钻钻具组合带有1.75°单弯螺杆或2.25°弯接头,通过该处时摩阻大,可能无法出窗。

(2)本井实际钻达井深5638.05m,设计侧钻点4310m,下部老井眼长1328.05m,防碰难度大。

(3)老井眼内有1035.17m钻具,可能改变地层磁场强度,对MWD测斜数据准确性带来不利影响。

3.2 技术措施

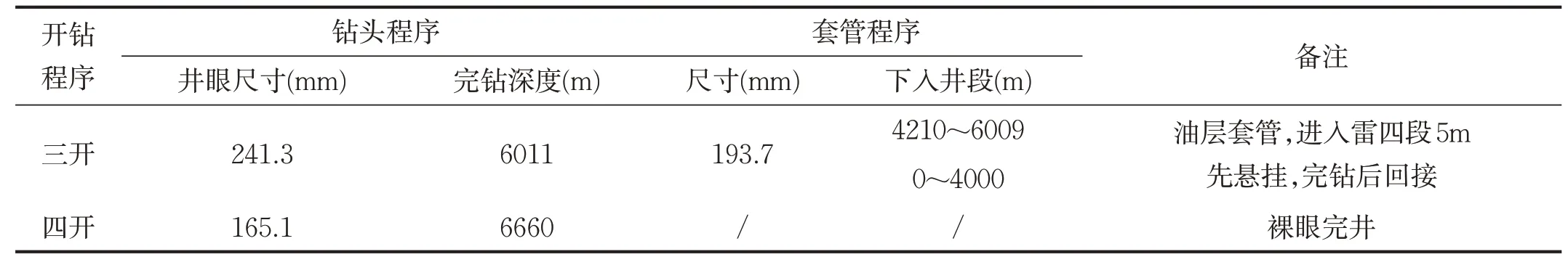

根据PZ6-4D井∅241.3mm井眼裸眼侧钻实际井况,设计了“∅241.3mm混合钻头+∅185mm 1.75°弯螺杆+MWD”弯螺杆侧钻钻具组合和“∅241.3mm混合钻头+∅185mm直螺杆+∅185mm 2.25°弯接头+MWD”弯接头侧钻钻具组合两套方案。综合考虑侧钻点上部存在如图2所示的套管开窗点,对下部钻具通过性有一定影响,结合前期螺杆钻具过窗口时的遇阻情况,决定使用弯螺杆钻具组合,并制定技术措施如下:

图2 套管窗口示意图

(1)扫塞起钻前做好水泥石承压试验(承压能力在150kN以上),调整好钻井液性能,循环清洗井底,保证井眼干净,记录钻水泥塞钻时,并捞1~2包水泥石;

(2)在控时侧钻前进行静粘试验,3min、5min、10min、15min、30min各一次,以提供侧钻施工的防粘数据;

(3)下钻到底开泵正常后,采用增方位的方式进行侧钻(工具面85R~95R),先进行定点循环1h造台肩,再进行严格的控时钻进,具体时间为:前6m控制时间为6h/m,再8m控制时间为5h/m,再3m控制时间为4h/m;然后根据岩屑返出情况,判断侧钻是否成功,若确认侧钻成功后,在钻头使用时间许可的情况下继续控时钻进5m;

(4)开始控时钻进前接好整立柱,侧钻施工中每侧钻1m捞1包岩屑,清洗干净,排放好,进行对比、分析侧钻效果,以确定下一步侧钻技术措施;

(5)结合岩屑情况和MWD测量数据,判断侧钻情况:当岩屑含量达95%以上、夹壁墙达0.5m以上可确认侧钻成功,循环起钻更换常规定向钻具。

3.3 施工情况

(1)钻具组合:∅241.3mm混合钻头+∅185mm 1.75°螺杆+回压阀+∅177.8mm无磁钻铤+∅165mm MWD短节+∅127mm加重钻杆×12根+∅178mm随钻震击器+∅127mm加重钻杆×33根+旁通阀+∅127mm钻杆×120根+∅139.7mm钻杆。

(2)2020年3月30日15:50按侧钻设计工具面滑动钻进扫水泥塞造趋势至井深4304.00m后开始侧钻作业。先将钻头提离井底0.1m按33L/s排量冲台阶1h,后按照6h/m控时钻进6m至井深4310.00m,后按5h/m控时钻进6m至井深4318.00m,再按4h/m控时钻进至井深4323.00m。在控时钻进过程中每米捞取了1次岩屑,录井分析新地层岩屑已出现,但水泥含量呈现出不稳定变化的趋势,在50%~90%中反复变化,无法依靠岩屑中的水泥含量判断是否侧钻成功,决定采用MWD数据计算井眼轨迹分析,从井底每2m向上连续测量三个点的测斜数据表明自侧钻点后方位数据按侧钻设计增大,预测数据表明新井眼井底已与老井眼完全分离进入地层。现场判断水泥石为上部井眼扩大率较大而在扫塞后留存的水泥被泥浆冲下[2]而来,同时混合钻头使用时间已到,决定结束侧钻作业,起钻更换常规定向钻具组合。

4 定向段井眼轨迹控制技术

4.1 多层多增式井眼轨道优化设计技术

(1)根据彭州海相地层岩石力学参数、可钻性和多压力系统分布和井身结构,并结合传统“直—增—稳”三段式和“直—增—稳—增—稳”五段式等井眼轨道剖面设计在长稳斜段施工中存在的不利影响,以“一地层一方案”的设计思想对PZ6-4D井造斜率进行优化:将整个造斜井段根据地层纵向分布划分为多个小段,∅243.1mm井眼第一造斜段(井斜0°~10°)为避免初期造斜不足,设计造斜率为10°/100m,以滑动钻进和复合钻进相结合实现;∅243.1mm井眼第二造斜段根据地层可钻性极值差异,利用地层自然增斜趋势实现2°~3°/100m造斜率,以复合钻进为主提高机械钻速,直至马鞍塘组底部本开完钻;∅165mm井眼第三造斜段(井斜60°至设计井斜)设计造斜率10°~16°/100m,在保证矢量入靶前提下降低造斜率,以利于目的层垂深调整,满足地质目的[7],最终形成如表2所示的多层多增式井眼轨道设计。

表2 PZ6-4D井侧钻多层多增式井眼轨道优化设计表

(2)在第二次侧钻中,根据第一次侧钻钻遇裂缝的垂深提前预留1°井斜调整余地,工程和地质相结合卡准垂深,在裂缝前起钻更换会降斜的“牙轮钻头+光钻杆”钻具组合主动揭开裂缝层,以同时实现井眼轨迹有效控制和井下安全。

4.2 超深大斜度定向井定向钻井提速技术

根据PZ6-4D井身结构设计、多层多增式井眼轨道优化设计和地层岩石力学参数剖面等,建立了不同工具造斜和破岩的力学模型,并结合机械钻速、安全性和经济性,优选出与多层多增式轨道适用配套的第一造斜段“混合钻头+1.5°大扭矩等壁厚螺杆”和第二造斜段“混合钻头/PDC钻头+1.25°大扭矩等壁厚螺杆”破岩工具与井下动力钻具组合,结合元坝地区超深高温高压井仪器入井成功率数据,搭配进口APS高温高压MWD进行井眼轨迹随钻监测;在第三造斜段使用旋转导向工具,形成彭州超深大斜度定向井定向钻井提速技术[1]。

5 结论

PZ6-4D井于5月29日22:00钻达中完井深5971m,后套管顺利通过侧钻井段下至井底;7月26日7:30钻达完钻井深6696m顺利完钻,全井轨迹满足设计要求。在该井的侧钻施工过程中取得了以下认识:

(1)PZ6-4D井作为川西气田第一口实施侧钻施工的超深井,在须三段地层100m井段内先后两次运用“斜向器+铣锥”套管开窗和裸眼侧钻技术进行侧钻作业,克服了井深大、地层研磨性强、井眼尺寸大等技术难点,其侧钻技术对川西气田的下一步施工具有参考价值。

(2)由于∅271.3mm套管钢级大、开窗地层有薄煤层存在等原因,PZ6-4D井套管开窗作业时间明显长于元坝气田开窗作业,铣锥顶端磨损更大。下步后续井若进行套管开窗作业,应加强现场技术人员配置和现场铣锥备份,确保开窗一次成功。

(3)1.75°弯螺杆侧钻组合可以满足彭州超深井裸眼侧钻要求,不必使用“2.25°弯接头+直螺杆”钻具组合。