一种箱体端面钻模的设计

谭德宁

(山东华宇工学院机械工程学院,山东 德州 253034)

在钻床上对孔进行钻、扩、铰、锪、攻螺纹加工所用的夹具称为钻床夹具,主要设置为钻套和钻模板,用以引导刀具,加工中等精度、尺寸较小的孔或孔系。钻床夹具类型很多,有固定式、回转式、移动式、翻转式、盖板式和滑柱式等。本研究分析用于箱体端面钻削螺纹孔或定位孔的专用钻模[1]。

1 小型箱体用盖板式钻模

机床的各种箱体端面经常需要进行直径φ30 mm以下的钻孔加工,有时为了节约成本,在箱体端面上直接划线,再在坐标镗床上加工,但螺孔和定位孔的位置精度较差,装配过程中经常出现孔距尺寸超差问题。为解决此类问题,通常使用各种钻模来保证尺寸精度。对于一些体积为500×600×600 mm的箱体,常采用回转钻模在摇臂钻床上加工或采用一面两销定位的钻模板来加工。

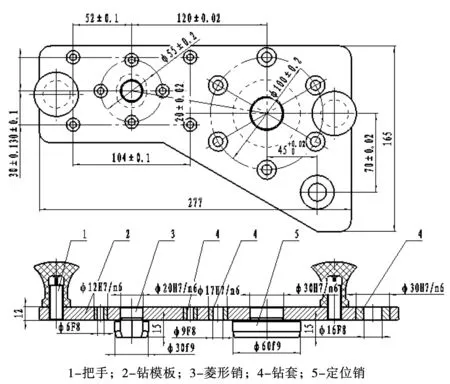

图1为箱体端面钻模一面两销定位结构。在钻模板2上安装两个柱销,圆柱销5和菱形销3的中心距依靠钻模板2的镗孔加工来保证。钻套4镶装在钻模板2上,对麻花钻起导向作用,孔距也是依靠镗孔加工来保证。柱销和钻套均采用过盈连接与钻模板配合,该钻模板在箱体端面的安装与拆卸通过把手1由人工操作实现。这种结构对于CDZ6140车床床头箱或进给箱来说比较合适,重量在6 kg左右。图1箱体端面钻模,两个定位销需要装入箱体的两个孔系内。既然能装入,必然存在间隙,所以钻出的孔必然会受到该间隙的影响,孔距精度也受到限制[2]。

图1 箱体墙面钻模结构图Fig.1 Drilling mode structure of end face of box

2 中型或大型箱体用钻模结构

图1为箱体端面钻模装配图。由于两个定位销均需插入箱体的两个孔系内,实际工作中,CKD6163E-02011、CKD6163K-02011车床床头箱通常在卧式加工中心上镗孔,有时会出现孔距超差问题,导致该端面钻模无法装入,有的能勉强装入,却非常别劲,直接影响端面的螺孔和定位孔加工。即使孔距正确,人工装配也非常费劲,需要仔细对正孔后轻轻敲入。

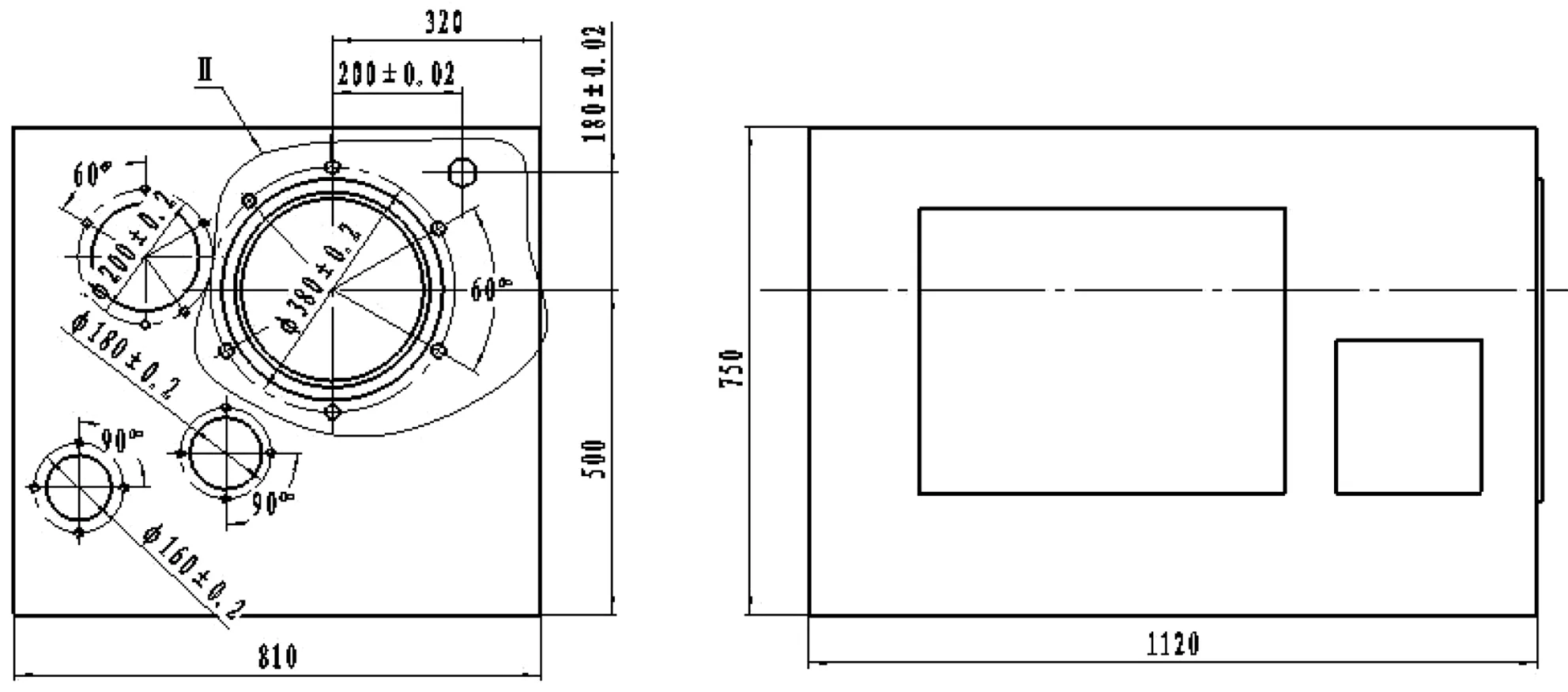

对于CKD61125L、CK61160G、C61250Sx10-20011的数控重型卧车床头箱体,主轴孔的端面比较大,孔间距离也比较大,如图2所示。重量在1 t多,如果再采用上述的回转钻模用摇臂钻床上加工根本不可行。如果采用图1所示的箱体端面钻模装置结构,由于面积和厚度增大,整套装置的重量达到30~50 kg,人工操作已经不可行[3]。

图2 典型箱体结构图Fig.2 Structure of typical box

3 中型或大型箱体用钻模

3.1 中型箱体用钻模

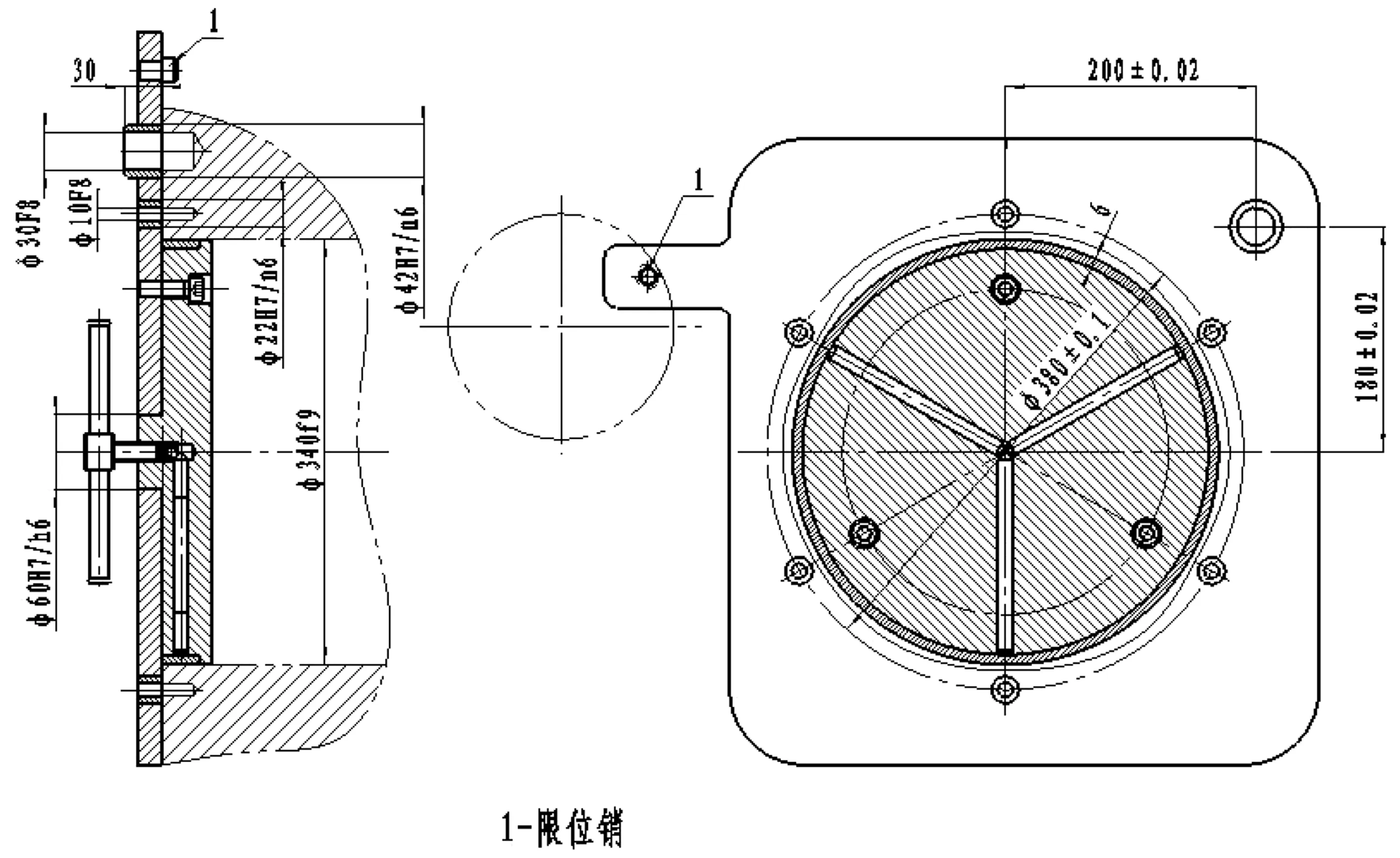

如图1所示,箱体端面钻模没有消隙结构,国内机床厂家大多采用这种结构加工螺孔或定位孔,孔距尺寸公差符合要求。图3的新型钻模结构是对图1结构的进一步改进。在定位轴上安装胀紧套,开始装入直孔时为间隙配合,通过手柄的预紧,使胀紧套径向均匀涨紧内孔,实现无间隙配合[4]。胀紧套依靠3个径向均布的顶柱顶紧,通过螺钉顶紧钢球压缩顶柱的锥面,实现90°位移转换。螺钉的顶紧力依靠手柄来控制,手柄可在螺钉孔内窜动,避开干涉的钻套,这种结构使钻模与直孔形成过盈连接,提高了加工螺孔和定位孔的精度。对于新型钻模结构来说,可以克服通用技术中的弱点,保证床头箱体端面钻孔的孔距要求。对于图3所示的新型钻模,钻孔时可以将定位轴轻松装入直孔中,通过摇动手柄1带动压紧螺钉2转动,顶紧钢球6向右运动,通过钢球压紧顶柱8的90°锥面,使顶柱径向运动,3个顶柱8顶紧涨紧套5。涨紧套5为3 mm厚的薄壁钢套,采用65Mn材料,这样就实现了无间隙配合。六个等分的钻套4位置依靠钻模板3,在坐标镗床上镗孔来保证,这样便实现了新型钻模装置的定位和夹紧,满足了钻套4的正确导向。由于采用的是单孔配合,必然存在一个小孔如何定向的问题,如图3所示。可以在箱体主轴孔垂直方向上划线(蓝线),再在新型钻模装置对应的垂直方向上打印一条直线,只要两线对正,即可解决定向问题,不影响钻孔加工精度。

图3 新型钻模结构图Fig.3 Structure of drilling model of the new type

该结构克服了图1采用一面两销定位有时别劲的问题。采用单孔间隙装入和退出,不受箱体在镗孔时孔距超差的影响,装配省时省力。

3.2 大型箱体用钻模

该装置可以在CKD61125L、CK61160G、C61250Sx10-20011等数控重型卧车的床头箱体上应用,如图4所示,是在图2的Ⅱ区域做成一个钻模,结构同图3。为保证180±0.02 mm和200±0.02 mm尺寸,如图4所示,钻模板上安装了一个限位销1,靠在主轴孔左侧相邻的孔壁上,通过调整限位销直径的大小来实现。由于主轴孔直径很大,可以将胀紧套壁厚设计成20 mm,顶柱比较细长,可以在中间区域挖一段长的空刀消除顶销别劲问题。由于是单孔,整套新型钻模装置重量减小很多,可以控制在6 kg左右,满足箱体钻孔时人工手动安装与拆卸的要求。对于CK61160G车床主轴孔的定位,可以采用铸铝或铝合金做材料以减轻重量。该装置解决了重型机床箱体上的钻孔问题[5]。

图4 重型车床主轴孔钻模Fig.4 Drilling model of the spindle of Heavy-duty lathe

图3和图4所示钻模工作时,定位轴与孔系为过盈配合,消除了老式箱体端面钻模装置定位销与定位孔的间隙,提高了孔距尺寸精度。该新型结构对于任何箱体都是可行的,既适合小型箱体的加工,也适合于重型箱体的加工,还适合于箱体端面需要精确钻同心螺孔和定位孔的零件加工。

4 结语

该钻模结构是在相应的通用钻模上改进而来的一种箱体端面钻模,包括钻模板,在该钻模板中心开有定位孔,以定位孔为中心设计一组钻套,钻套可保证螺孔位置度要求;钻模板端面配有与其同轴设置的胀紧套,经由把手旋转控制胀紧套涨缩的驱动部件。这种结构已获得实用新型专利(ZL201320122034.9),值得推广使用,有实际应用价值。