内齿圈成形铣齿留量齿廓精度检测

王曰辉,翟晶,柴希

太原重工齿轮传动分公司 山西太原 030024

1 序言

成形铣齿生产效率高,是内齿圈齿形半精加工的主要方法。按照质量控制计划,采用新刀具、新机床、新程序,或者工艺变更如刀具、机床更换或维修后,对于首件加工的内齿圈齿部应留余量进行齿廓精度检测,以验证加工工艺、刀具、机床和程序的正确性。检测满足要求后,可按工艺加工至铣齿工序要求。

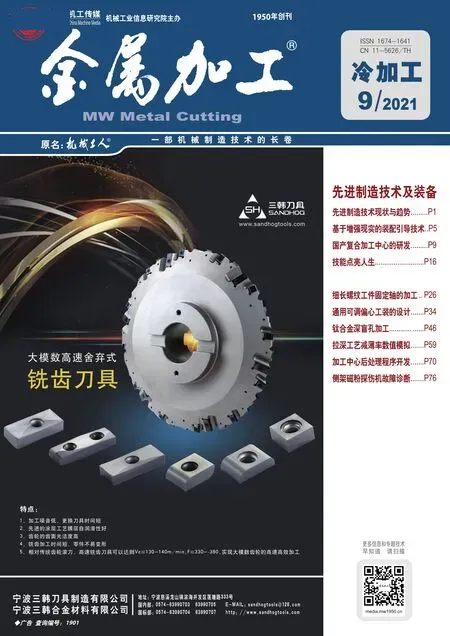

检测过程一般为同一零件检测3个齿的齿形、齿向及齿轮齿距累积误差。在实际生产过程中,齿圈铣齿留余量用齿轮检测仪(P350)检测,发现检测完3齿同侧齿廓后,无法按程序规定检测另一侧齿廓,同时无法进行齿距累积误差检测。在检测完一侧齿廓后,测头无法找到所检齿槽的检测位置,测头停留在一齿齿顶。齿轮检测仪测头停留位置如图1所示。

图1 齿轮检测仪测头停留位置

2 造成无法检测的原因分析

初步分析造成无法检测的原因可能是铣齿分度误差、齿轮检测仪分度误差、铣齿程序或检测程序不正确以及齿廓参数输入错误等外在因素造成的。经对铣齿机、齿轮检测仪分度精度、程序以及齿廓参数进行逐项排除,确定这些因素均不是造成无法检测的原因。

对齿圈铣齿过程进一步分析发现,由于粗铣齿时齿廓留有余量,所以对于成形铣齿加工,切削深度将产生变化,相当于齿圈的变位系数发生变化。不同变位系数同侧齿廓分度和不同变位系数异侧齿廓分度分别如图2、图3所示。同模数、同齿数、同压力角、不同变位系数的齿形,其不同变位系数同侧齿廓的角度不受变位系统的影响,即α=β;不同变位系数异侧齿廓的角度受变位系统的影响,即δ>γ。根据齿廓及齿轮加工原理,齿廓留余量越多,角度偏差越大。

图2 不同变位系数同侧齿廓分度

图3 不同变位系数异侧齿廓分度

3 参数换算

根据齿轮参数关系及齿轮加工原理,变位系数换算式为

式中,Δh是铣齿加工过程中切削深度变动量(mm);ΔW是公法线变动量(mm);ΔX是由于公法线变化引起齿圈变位系数的变动量;Mn是内齿圈模数;α是内齿圈的压力角(°);X1是成品内齿圈的变位系数;X2是留余量内齿圈的变位系数。注意留余量内齿圈变位系数变化量取负值。

4 试验验证

本试验以目前厂内实际加工的内齿圈进行验证,内齿圈齿部相关参数Mn=10mm,Z=84,α=20°,Δh=6.5mm。由式(1)~式(3)可得:ΔW=2Δhsinα=2×6.5×sin20°=4.446(mm);ΔX=ΔW/(2Mnsinα)=-4.446/(2×10×sin20°)=-0.650;X2=ΔX+X1=-0.650+0.18=-0.47。

内齿圈铣齿留余量后用齿轮检测仪检测,变位系数按-0.47输入而不是成品内齿圈的0.18,齿廓检测如图4所示。在检测完一侧齿廓后,齿轮检测仪测头按程序规定找到所检齿槽的另一侧齿廓,同时可进行齿距累积误差检测。经检测,刀具正确,加工精度满足工序图样要求,后续可直接切削加工至设计要求。

图4 齿廓检测

5 结束语

采用成形铣齿法加工内齿圈齿廓,为验证工艺过程留余量进行齿廓检测时,应进行变位系数换算,且检测过程中应输入换算后的变位系数,否则无法按标准程序进行异侧齿廓的检测,也无法进行齿距累积误差检测。

专家点评

本例中,成形铣齿是内齿圈齿形半精加工的主要方法,首件加工应留有余量。作者在检测过程中发现无法按标准程序进行异侧齿廓的检测,经过原因分析和实际验证,并根据齿廓及齿轮加工原理,进行变位系数换算,得出齿廓留余量越多、角度偏差越大的结论。

文章来源于齿轮加工的现场检测,内容真实准确、实用性强。作者善于从细节中发现问题,从变化中查找原因,从验证中解决问题,最终得出正确的结论。