高精密基体零件的质量保证与效率提升★

亓 立,王云云,张 王

(1.山西工程职业学院,山西 太原 030027;2.山西汾西重工有限责任公司,山西 太原 030027)

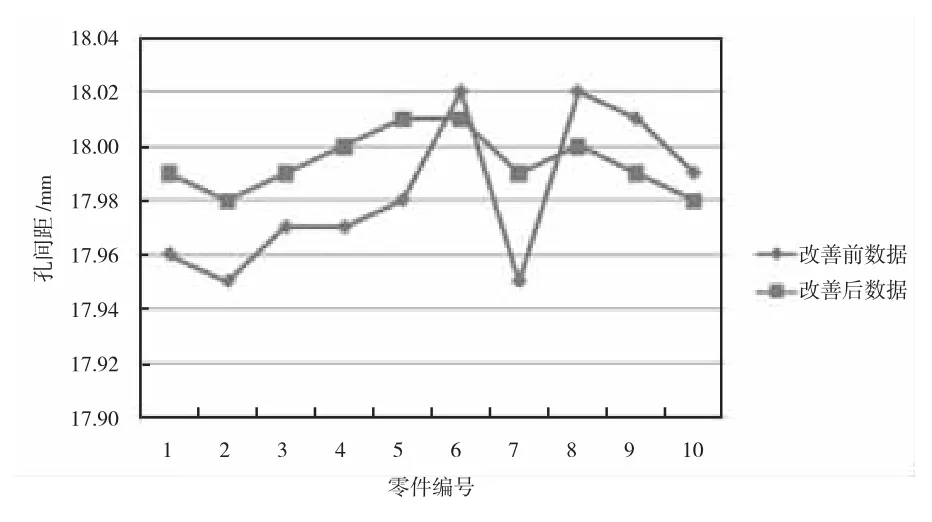

在零件的生产过程中,为了满足零部件的各种形位公差和性能的要求,经常会将零部件区分为高精密零件和普通零件。基体零件之所以定性为高精密零件,是根据设备在实际使用过程中,其承担着重要的配合作用,并作为关键重要零件参与生产制造,以下称为关重件。例如,某设备中关重件(如图1),通过基体上各种定位孔、槽等特征对所装配在其上的各种夹板和仪表、齿轮类零件进行精确定位,然后由电池带动齿轮的运转,最终实现设备中某些重要指针的精确停摆。

图1 某设备中关重件图

1 基体生产中存在的问题、原因和思路解析

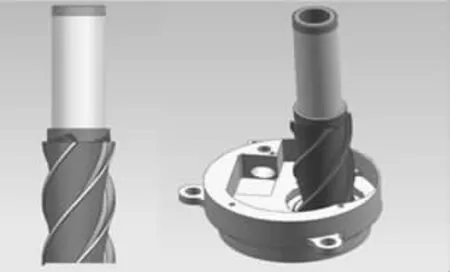

在基体生产中,以孔间距(18±0.02)mm的检测的数据为例,根据图2折线图的检测记录可以看出,以往检测通过的合格率只有75.68%,远远低于100%检测合格的目标。进一步对零件图和检测数据记录表对比分析得出,基体质量差的原因是由于加工过程中的工序基准不统一,检测过程中的基准测量面积短小,检测手段单一导致误差累积而造成的。对以上产生的误差进行消除是解决该零件质量合格率的关键。通过对零件的装配图性能、功能、作用的准确把握对各关重件基体的工艺、生产流程、工序过程方法进行优化,制定出符合产品特性的解决方案,分别从工艺、计量、刀具、工序过程方法等方面进行控制并改进,从而使合格率得到提高。通过验证后,对在加工过程中的各种流程、方法进行固化,并落实到工艺、质量控制卡、以及数控程序控制卡中,保证了后续生产中的质量延续性。

图2 改善前后对比图

2 解决问题的措施及办法

2.1 改进工艺

加工过程中通过调整工艺来保证零件的尺寸。通过通读产品部件装配图,掌握基体零件的性能、功能、作用等,进一步过滤零件上组成的各个形状元素,从而可过滤出产品外形。由于加工元素的性能对产品外形的重要性相对于内部形状来说要小,所以在加工和工序优化中可通过严格控制外形尺寸基准,来使得加工基准与工艺基准、设计基准相一致,再通过基准相关联的原则尽量将图纸的设计基准与工序中加工基准安排在同道工序中完成。具体到该零件中,就是将车工工序的部分工步转换到加工中心的工序中,从而实现与工序中图纸设计基准的统一。具体是通过提升车工工序的加工外形尺寸精度,同时将车工工序中加工偏心部分的内容转移到下道工序进行加工。这样不仅提高了产品外形的加工精度,而且由于剔除了加工偏心部分的内容,使得车工工序的加工精度更易保证。

2.2 改进刀具达到加工精度

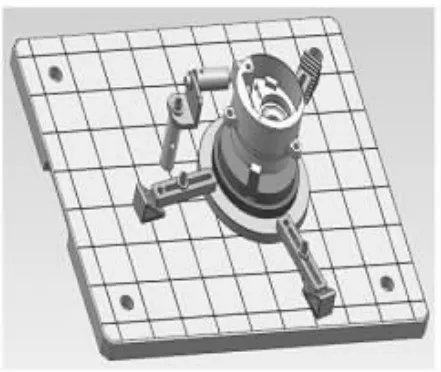

虽然将图纸的设计基准与工序中加工基准安排在同道工序中完成可以避免加工中造成误差累积,但同时也为下道工序的加工带来了困难。对该零件来说,由于将车工工序的偏心部分的内容变成了加工中心的工序,而要在加工中心的工序中完成车工工序的内容就会产生许多问题,如通过铣加工的圆形特征是否满足车工工序的圆度问题、如何在加工中心的工序中实现车螺纹的问题以及如何实现车密封槽的问题、如何实现刀具的避让问题等等。具体到本零件中,首先需要解决圆形的圆度问题,通过选用同种材料进行圆形的铣削加工,在加工中采用圆弧插补的方式来提升圆形的精度,并对加工完成的圆形进行三坐标测量,测量后比对发现,用圆弧插补的方式加工出的圆完全符合要求。对于螺纹问题,可通过改进螺纹刀具,在加工序中采用宏变量编程方式实现以铣代车加工。而车密封槽的问题,可通过对旧刀具进行改造,具体改造的方法如图3,通过车、磨的方式将废旧刀具的锥柄部分改造成直柄,从而实现刀具的装夹,并将废旧刀具的废刀尖部分去除,同时割出密封槽形状,再通过砂轮修磨的方式实现刀尖的开刃,最后通过程序上的优化以实现零件的加工。

图3 以铣代车螺纹刀具改造示意图

2.3 设计制作计量工装

通过以点定位的方式实现快速定位,同时改变计量方式,由以前的单针测量改变成多针测量,并充分利用计量编程的优点,实现基准的内部转换,从而实现计量基准统一,达到高效高质计量的目的。具体计量零件的定位方式、装夹方式如图4、图5所示。

图4 定位方式图

图5 零件装夹方式图

2.4 优化计量程序,实现效率提升

改变传统手写计量报告的方式,通过后台二次开发计算机进行计量,在计量过程中采用自动打印模式,从而进一步提升计量效率,并保证报告的严谨性。

2.5 固化工艺

刀具、工装编号入库保存,并固化计量和加工程序,将加工切削参数固化到关键质量控制卡中,从而保证产品后续的加工质量。

3 经济效益及社会效益

项目实施以来,X-3、X-6两型产品中的四种关重件基体的质量合格率由原来的75%提高到98%以上,计量周期由原来的20 min/件缩短到3 min/件,加工周期由原来的3 h/件提高到1.5 h/件,原10备1的投料数也因以往每种型号的产品合格率不高变更为3备1。

关重件基体属于产品中的备品、备件,从近几年的生产经验看,平均每年都有数量不等的各型关重件基体生产的需求。其中X-3、X-6型号产品各需配备2种保险器零件备件,因此,平均每年每种型号按50套的备品生产,共计需生产200件。改善前要生产这200件零件就得投料220件,而且每件的计量成本为750元,加工成本为800元。通过优化工序、设计,改进刀具,突破计量瓶颈等方式,可提升质量合格率和缩短生产周期,达到改善的目的。改善后质量合格率达到98%以上,且投料只需200件,这就节约了20件的材料费用,平均每件的材料成本为50元,计量成本为750元,加工成本为800元,共计可节约成本20×(50+750+800)=32 000元。在加工效率上,平均每件节约1 h,共计可节约200 h。而加工台时费为120元/h,共可节约200×120=24 000元。在计量效率上,每件可缩短12 min,200件共计缩短200×12=2 400/60=40 h。综上所述,累积共可节约56 000元的成本和缩短40 h的计量时间。

4 结论

通过对关重件基体从工艺、计量手段、刀具等方面进行改进,最终解决了该零件的加工难题,为后续生产同类型零件提供了一种可操作的手段,从而保证了机械加工中的精度问题。