提高中厚板超声探伤合格率的控制措施及应用实践

赵 旭,田贵昌,王东柱,徐晨光

(首钢京唐钢铁联合有限责任公司制造部,河北 唐山 063200)

需要超声探伤的中厚板主要应用在Z向钢板、管线钢板、高强船板、容器板、桥梁板及锅炉板、海洋平台钢等品种中,产品的附加值较高。目前首钢京唐钢铁联合有限责任公司生产的保探伤产品合同比例达到了80%以上,而探伤缺陷超越了其他常见的工艺性、原料性缺陷,成为了影响产品质量和生产效率的重要因素。探伤不合钢板需降级处理,这就增加了吨钢工序成本,并对产品交货期及合同兑现率造成了严重影响,降低了公司的综合竞争力。因此,提高中厚板探伤合格率,成为目前提升合同兑现率和降低吨钢成本的主要任务。

为提高探伤合格率,笔者主持开展技术攻关。结合前期理论研究成果和过程控制经验,再根据公司设备工况实际,对探伤不合格的钢板进行电镜分析,找出探伤不合格主要是由钢中的氢压力及组织相变应力使得铸坯中心偏析部位产生微观裂纹所致,通过采用LF+VD真空处理、钢水洁净度控制、铸机扇形段辊缝精度控制、改善加热制度及轧制压下,同时利用缓冷坑等新举措及关键工艺技术,并结合公司在沿海地理位置的季节因素开展协同攻关,使得探伤缺陷发生量得到有效控制,将探伤合格率稳定在了99.5%以上。

1 探伤缺陷金相和电镜分析

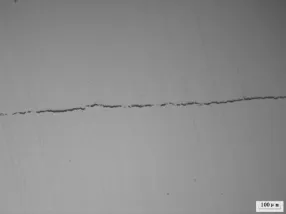

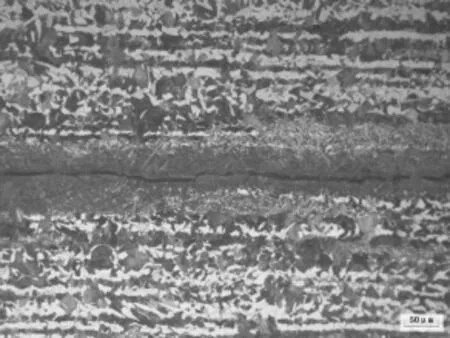

存在探伤缺陷的钢板首先用探伤仪进行缺陷位置定位、标记,切下后送至加工间进行线切割加工(需标注轧制方向),制成20 mm×20 mm×t mm(t为厚度)的试样,并对其纵向即轧制方向进行金相和电镜分析,观察试样缺陷形貌及成分组成。通过对典型探伤缺陷部位进行扫描电镜分析得出缺陷处的微观缺陷表现为位于钢板厚度中心的微裂纹、夹杂,如图1—图3所示。

图1 缺陷部位金相图

图2 缺陷部位电镜图

图3 缺陷部位成分图

2 组织成因分析

钢板厚度中心位置存在较长的裂纹缺陷,基本贯穿整个试样截面,周围分布有明显的带状组织。通过电镜检验,条带状的物质为硫化锰(MnS)夹杂。此外,部分钢板还发现了多处夹杂物的条带,虽然单个夹杂物达不到超标水平,但是多个累加、叠加后影响的面积则显著增大。裂纹成分如下页表1所示。

表1 钢板缺陷部位裂纹成分表 %

微裂纹的主要原因是:氢原子在中心偏析区与非金属夹杂物(如MnS)积聚析出H2,随着H2浓度的增大,压强也越来越大,氢压力及组织相变应力导致钢板中心偏析部位产生微观裂纹。在探伤缺陷上表现为面缺陷[1]。

为提高全工序的生产稳定性,必须在冶炼阶段从控制钢水的w(H)、提高铸机设备精度等方面来保证钢坯内部质量,同时结合加热轧制工艺优化、码垛堆冷等措施进一步提高探伤合格率。

3 措施探讨

3.1 入炉料的水分控制

入炉料的水分主要来源有铝渣、增碳剂、脱氧剂、覆盖剂、保温剂等,空气中的水分也会通过钢水和炉渣的作用进入钢中。由于公司地址临近海边,夏季受天气潮湿及雨季影响,铝渣水分从0.5%波动至3.0%,增碳剂从0.5%增加至2.0%,夏季的空气湿度可达到95%以上,以上因素造成了LF炉进站w(H)从3.0×10-6升高至7.0×10-6,进而使得单联工艺探伤合格率下降。

通过增加原料水分的检验频次,增加合金烘烤设备以保证入炉料干燥,在雨季潮湿季节做好原物料的防雨、防潮工作,并在技改方面增设LF炉测氢仪及时监控等合理举措,使得进站的w(H)保持稳定。

3.2 w(S)的控制

探伤板对w(S)要求为:桥梁板、容器板等w(S)控制在0.01%以下,Z向板冶炼钢中w(S)控制在0.007%以下,管线钢等高级别钢中w(S)则在0.005%以下[1]。

铁水处理方面采用铁水包KR搅拌脱硫方式,将浇注耐材形成的十字型搅拌桨经烘烤后插入铁水包内进行旋转,使铁水产生漩涡,然后向铁水漩涡区投入定量的脱硫剂,使脱硫剂和铁水中硫在不断搅拌的漩涡中发生脱硫反应,该搅拌脱硫工艺具有极好的脱硫动力学条件,脱硫率高且稳定,满足炼钢对高质量铁水的要求;在LF炉处理方面,通过对炉渣强化脱氧,以保证炉内的还原性气氛,得到高碱度还原白渣,并借助氩气搅拌,保证脱硫率≥70%。

3.3 VD脱氢处理

采取VD脱氢处理将系统的工作真空度控制为67 Pa以下,真空脱氢时间≥12 min,通过控制入炉料的水分和氩气流量、压力、真空度以及渣量[2],保证VD结束时定氢≤2×10-6。

3.4 设备精度控制

由于此台铸机无动态轻压下技术,重点通过改进扇形段设备质量、控制辊缝偏差、合理优化二次冷却水量来提高铸坯的内部质量。同时采取提高转台旋转速度、增加中包溢流口高度50 mm、增大换包期间中间包钢水容量、根据实际情况对大包套管碗口进行清理等措施缩短连浇过程时间,从而保证中心偏析低倍在C类2.0级或更好水平。

3.5 厚规格钢坯的加热及轧制优化

厚规格钢坯加热阶段的实际在炉时间相对正常阶段要延长1 h以上,处于高温均热段,出炉温度1 200℃以上,在炉时间300 min以上;轧制阶段通过低速大压下及增大展宽道次后的压下率,优化轧制工艺来减少钢板的芯部缺陷;粗轧阶段要保证道次变形量(>20%),并且使压下率逐道次增加[1],钢板轧制最大道次压下量提高至40 mm以上,水冷后快速下线堆冷。对于特厚板,通过加强VD真空冶炼、均匀加热大压下、快速下线堆冷等措施,保证生产条件的稳定性。

3.6 板坯和钢板缓冷坑的增设

在较高温度区间对板坯和钢板采取堆垛缓冷,在此温度区间的冷速越低,保持的时间越长,氢扩散越充分,可避免氢在钢中夹杂物部位聚集,形成微观裂纹[3],同时经过连铸坯堆垛缓冷,减轻了元素偏析程度和轧后钢板的带状组织[4]。在实际生产中,使用带加热功能的钢坯缓冷坑及常规钢板保温坑,可重点对换水口钢坯、拉速变动钢坯、中间包温度低炉次钢坯、二次处理钢水炉次钢坯等探伤隐患钢坯进行重点保温,以保证下线温度及缓冷时间,有效解决了钢板头尾突出部位的探伤不合格问题。

4 效果验证

针对中厚板探伤缺陷,通过技术攻关、设备功能精度改进等措施,使该缺陷得以有效控制,探伤合格率稳定在99.50%以上。