相变微胶囊的制备及其在微通道的应用进展

高迪,王树刚,才晓旭,王继红,李宜轩

(大连理工大学建设工程学部,辽宁 大连 116024)

随着经济的发展以及世界人口的增加,人们对于能源的需求越来越大,能源已经成为制约生产发展的重要问题[1]。煤炭、石油、天然气等传统能源的不断使用导致了环境不断恶化、温室气体排放过度等问题,太阳能、风能等可再生能源正逐渐替代传统能源[2]。然而,太阳能因为其能流密度低,随昼夜、天气变化,具有很强的分散性、间断性和不稳定性,能源利用率低且成本高[3],使其发展受到限制。与此同时,相变储能技术受到人们的重视。相变储能也叫潜热储能,与显热储能和化学储能共同组成了热能储存的三种方式。与显热储能技术相比较,相变储能具有储能密度高、储能设备体积小等优点[4];与化学储能相比较,相变储能具有储热容量更大、对环境友好、性能稳定等优点[5]。

用于相变储能的材料称为相变材料(phase change material,PCM)。按化学组成划分,可以将相变材料分为有机、无机和复合型相变材料;按相变过程中的相变方式划分,可以分为固液、固气、液气和固固相变材料;按相变温度划分,可以分为高温相变材料、中温相变材料和低温相变材料。与其他相变方式相比较,固液、液气相变虽然具有较高的相变潜热,但是会导致相变前后体积变化大,所以实际应用困难[6]。而由于固固相变的相变潜热低,所以固液相变的应用更加广泛。固液相变材料具有成本低,相变潜热大,相变温度范围较宽,系统装置简单、方便、灵活等优点[7]。

固液相变材料在使用过程中易发生泄漏,并且容易受到周围环境影响,与环境发生反应,所以将相变材料封装起来是非常有必要的。通常有两种封装方法[8-9]:一是将相变材料微胶囊化,将相变颗粒用高分子聚合物包裹起来,控制反应时的体积变化,保护反应容器不被腐蚀;二是宏观封装,将相变材料封装在管、球、袋、板或其他结构中,这些封装的结构可以直接用作热交换器,也可以合并到建筑结构中使用。前一种方法不仅起到了将相变材料与周围环境隔离的目的,同时还可以改善热稳定性,增大换热面积,所以相变材料的微胶囊化应用更加广泛,相变微胶囊逐渐成为一个热门的研究领域。

相变微胶囊(microencapsulated phase change material,MEPCM)是采用高分子聚合物将相变颗粒包裹起来,粒径通常在1~1000µm 之间[9]。微胶囊化后的相变材料通常是由壳-核结构组成,核称为芯材,主要由相变材料组成;壳也称为壁材,由有机材料、无机材料或者复合材料组成。不同类型的相变微胶囊有不同形态,有球状、不规则形状、多芯单壳、单芯多壳等,如图1所示,目前主要以球状应用居多。相变微胶囊克服了泄漏、腐蚀、过冷等问题,使得相变微胶囊性能更加稳定。Ishak等[10]用不易燃的SiO2作为壁材包裹焓值较高的硬脂酸(SA),获得强度更高、导热性能更好和化学性能更稳定的SA/SiO2相变微胶囊;Nomura 等[11]制备的铝/硅相变微胶囊储热能力非常强,具有较高的热循环耐久性,在高温储热应用中具有很好的发展前景。

图1 不同类型的相变微胶囊的不同形态[15]

但是,相变微胶囊热导率低,限制了相变材料的传热效率。为了解决这一问题,提高相变微胶囊在相变过程的换热速率,主要有两种可行的技术[12]:一是改善相变材料本身的性能(密度、热导率、黏度、比热容),比如添加纳米颗粒、石墨烯等高导热材料;二是优化传热条件,如使用增加换热面积的换热器、带有肋片的管道等。Zhang 等[13]在石蜡/膨胀珍珠岩相变微胶囊中添加碳纳米管,形成稳定的复合相变微胶囊,分别用X 射线光谱仪、扫描电子显微镜、傅里叶红外光谱仪、差示扫描量热仪、热重分析仪等测量改性之后的相变微胶囊的组成、形貌、化学相容性、热性能、热稳定性等,经过分析得到,由碳纳米管改性后的复合相变微胶囊具有很好的结构稳定性和化学稳定性,熔化潜热值从96.53J/g 提高到104.38J/g,热导率提升了4.82倍,储热速率提升。Kalbasi等[14]探究了在散热器中加翅片的情况,发现增加翅片会明显提高相变材料散热器的热导率,并且翅片间距会影响相变材料的热传递,通过改变翅片的厚度、高度、数量等可以获得最佳翅片间距,从而获得最佳热传递效果。用不同的高导热材料对相变微胶囊进行改性,所得改性相变微胶囊的换热性能和结构特点都是不同的,用不同的工艺和制备方法所制得的相变微胶囊的性能也是不同的。因此,探究如何制备出高导热性能的相变微胶囊、提高换热效率,至关重要。本文针对相变微胶囊低导热的缺点,分别从添加高导热性能材料和改善换热条件两个方面,介绍了相变微胶囊的制备、改性相变微胶囊的制备以及两者的区别,同时概括了相变微胶囊悬浮液以及改性相变微胶囊悬浮液在微通道换热器中的应用。

1 相变微胶囊及改性相变微胶囊的制备

1.1 微胶囊芯材的选择

作为相变微胶囊的芯材,相变材料可以分为有机、无机和共晶相变材料。表1 列举了有机芯材、无机芯材和共晶芯材的优缺点[16]。

表1 微胶囊不同类型芯材的优缺点

其中有机芯材主要包括烷烃、醇类、脂肪酸等有机物[16-17],如石蜡[18]、十八烷[19]、脂肪酸[20]、聚乙二醇[21]等。石蜡由于具有无毒无腐蚀性、价格低廉、化学稳定性良好、不存在相分离、可以自成核等优点[22-23],成为目前最常用的有机芯材。但是石蜡本身是用漂白剂从石油中精炼出来的,是不可再生的,而且商业石蜡中含有易挥发的致癌物质甲醛,因此在建筑应用中需要谨慎使用[9]。与石蜡相比,脂肪酸主要来自可再生的植物、动物油,具有单位质量潜热更高、低易燃性、相变温度范围广等优点,但是脂肪酸比石蜡具有闪点更低、成本更高等缺点[9,24-26]。聚乙二醇是一种发展潜力很大的相变芯材,相变潜热大、熔点范围大,而且熔融特性一致,因此可以通过混合熔融均质状态的聚乙二醇建立双组分芯材,从而调节聚乙二醇相变温度并扩大其环境温度响应范围[27]。

无机芯材主要包括水合盐、金属、金属盐等[17,28],如Na2SO4·3H2O[29]、Na2SO4[30]、Cu[31]等。水合盐是无机芯材中的主要类别,其具有潜热高、能量存储密度高、种类多、热导率较高、熔化温度范围广等优点,使得所需容器体积减小,进一步节省了成本[9,32]。但是水合盐会发生相分离,稳定性差,使得其在进行差示扫描量热法(DSC)小样本测量时存在困难,并且水合盐虽然本质上是无毒的,但是却会刺激皮肤或眼睛,人体吸入以后也会影响健康[9,32]。金属盐和金属芯材所制得的高温相变微胶囊主要用于高温领域的蓄热传热,熔融温度范围广,具有很强的导热性,但是它们的储存密度低,在高温相变时易泄漏且腐蚀性较强[33]。

共晶芯材主要包括有机-有机、无机-无机等 复 合 混 合 物[17],如 硬 脂 酸-癸 酸[34]、Al-Si[35]、Mg(NO3)2·6H2O-Na2SO4·10H2O[36]等。共晶芯材将两种或者多种芯材进行共熔混合,因此得到的混合芯材不存在相分离且具有良好的导热性,单位体积熔化潜热高,同时可以通过改变混合物的质量比来决定共晶芯材的相变温度,但是在实际应用中共晶芯材所需成本却很高,这也限制了它的应用[16,37]。

1.2 微胶囊壁材的选择

包裹相变材料的的壁材可以分为有机壁材和无机壁材,表2列举了两类不同壁材的优缺点,其中有机壁材是目前文献中报道最多、使用范围最广的壁材[38]。

表2 有机壁材和无机壁材的优缺点

有机壁材中使用最多的是有机聚合物,主要包括天然高分子材料如阿拉伯胶[41]、明胶[42]、壳聚糖[43]等,以及合成高分子材料三聚氰胺甲醛树脂(密胺树脂)[44]、脲甲树脂[45]、三聚氰胺-尿素-甲醛树脂[19]、聚苯乙烯[46]、聚甲基丙烯酸甲酯[47]、聚脲[18]、聚氨酯[48]等。其中脲醛树脂具有反应易控制、化学稳定性良好等优点[49],三聚氰胺甲醛树脂具有原料价格低廉、热稳定性好、力学性能优良等特点[50],氨基树脂具有易成膜、成壁时间短、力学性能优良等特点[51],但是含有甲醛的树脂会释放有害成分,危害环境和健康[38]。无机壁材主要包括二氧化硅[10]、碳酸钙[52]、二氧化钛[53]、金属[54]、碳基材料[55]等。无机壁材由于具有很好的导热性能,因此近些年在相变微胶囊的应用中得到更多的关注。

1.3 相变微胶囊的制备

现有相变微胶囊的制备方法按照制备原理主要可以分为物理法、化学法和物理化学法。图2 展示了常见的相变微胶囊的制备方法。物理法是指利用机械外力产生相变微胶囊的壁材,将其包覆在相变材料芯材表面,生成壁材的过程不发生任何化学反应,主要有喷雾干燥法等;化学法是目前制备相变微胶囊使用最广泛的方法,利用自由基聚合,反应生成壁材,主要有界面聚合法、原位聚合法、乳液聚合法、悬浮聚合法等;物理化学法是物理法和化学法相结合的混合过程,既有外力作用又有化学反应,主要包括凝聚法、溶胶-凝胶法、分离法等。表3列举了相变微胶囊的芯材、壁材的选择以及制备方法。

表3 相变微胶囊材料的选择及制备

图2 相变微胶囊的常见制备方法

1.3.1 喷雾干燥法

喷雾干燥法是将芯材和壁材溶解在溶剂中,混合物经过雾化后以小液滴的形式送到加热室中进行加热,加热过程中溶剂蒸发,最后经过分离得到微胶囊颗粒。Nandiyanto 等[69]对使用喷雾干燥法制备不同形状的相变微胶囊颗粒进行总结,得出通过控制颗粒的形态可以改变相变微胶囊的性能,前体的类型和浓度、工艺条件的选择以及载体材料的加入都对制备不同形状尺寸的颗粒起着重要作用,原理流程图如图3所示。

图3 喷雾干燥法原理流程图[69]

1.3.2 化学法

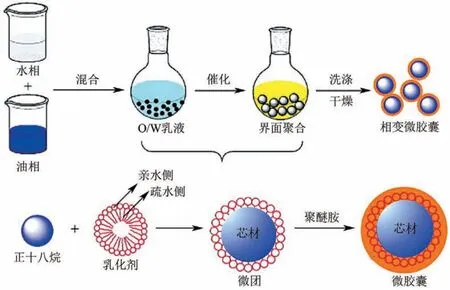

界面聚合法是将芯材和疏水单体作为油相,乳化剂与去离子水作为水相,亲水性单体溶解在水相中,经过乳化形成水包油的乳液,在一定反应条件下,水包油乳液界面的反应单体迅速聚合,最终在界面处交联聚合形成壁材。Zhang 等[58]使用界面聚合法制备了以正十八烷为芯材、聚脲为壁材的相变微胶囊。通过比较使用不同胺为水溶性单体所制备的相变微胶囊在形貌性能方面的差异,得出聚醚胺为单体所合成的微胶囊表面光滑致密,粒径分布集中,具有更好的相变性能、更高的包封率和更好的抗渗透性能,原理流程如图4所示。

图4 界面聚合法制备相变微胶囊原理图[58]

原位聚合法是将芯材在乳化剂的作用下进行乳化,形成水包油的乳液液滴,再将形成壁材的反应单体或者预聚体,在催化剂和一定的反应条件下进行聚合,聚合物沉积在芯材表面形成壁材,最后经过固化形成相变微胶囊,图5展示了使用原位聚合法制备相变微胶囊的过程。Srinivasaraonaik 等[63]使用原位聚合法制备了共晶混合物(75%硬脂酸+25%癸酸)/三聚氰胺甲醛相变微胶囊,对反应条件进行优化,得到最佳pH为3.2,最佳搅拌转速为1500r/min,所合成的相变微胶囊的热导率为0.31 W/(m·K),在节能热舒适性基础设施方面具有很好的应用前景。

图5 原位聚合法制备相变微胶囊原理图

乳液聚合法是将相变材料与反应单体混合,然后加入乳化剂形成预聚体,在搅拌的作用下达到乳化作用,制备成水包油的乳液,随后通过添加引发剂,在芯材表面聚合包覆相变材料形成相变微胶囊,原理流程图如图6 所示。Sahan 等[25]以高熔点脂肪酸山萮酸(BA)为芯材,聚甲基丙烯酸甲酯(PMMA)及其三种共聚物为壁材,采用乳液聚合法制备了BA/PMMA 相变微胶囊。通过测试以C3为共聚体所制得的相变微胶囊包封率和热稳定性最好,该相变微胶囊适用于中温储能,熔融相变温度范围为65~85℃。

图6 乳液聚合法反应原理图

悬浮聚合法是将相变材料、反应单体以及引发剂混合作为油相,通过机械搅拌器不断搅拌或者加入乳化剂进行乳化作用,制备成悬浮在水相中的液滴,一个液滴就相当于一个独立的聚合单元,生成的聚合物包覆相变材料形成相变微胶囊。Pradhan等[65]采用可聚合乙烯基单体,通过悬浮聚合将石蜡进行高分子材料包埋,合成流程图如图7所示,制备成一种微胶囊相变储热材料,并且得到聚合物中单体的质量比和聚合物的组成影响相变微胶囊热性能的结论,改变反应参数(如反应时间、反应温度、石蜡单体比、石蜡性质等),可以提高潜热。

图7 用悬浮聚合法制备石蜡相变微胶囊流程图

1.3.3 物理化学法

凝聚法可以分为单凝聚和复凝聚法,其中复凝聚法是最常用的物理化学方法之一。采用两种带相反电荷的聚合物为壁材,将芯材分散在聚合物的水溶液中制备成乳液,在一定反应条件下,通过阴阳离子的相互作用,两种聚合物反应并沉积到芯材上,通过交联、去溶剂或热处理使微胶囊稳定,凝聚形成相变微胶囊。Konuklu 等[66]采用凝聚法制备了不同壳材料的辛酸微胶囊,以尿素、三聚氰胺和尿素氨基三聚氰胺为单体,与甲醛进行共聚反应,其中乳液温度和搅拌时间起着重要作用,乳化温度应在50~70℃之间,搅拌时间应为120min,合成过程如图8所示。

图8 复凝聚法制备相变微胶囊

溶胶-凝胶法是悬浮在胶体溶液中单体的缩聚反应,最终转化为氧化膜的一种制备相变微胶囊的方法。将硅酸盐等前体进行水解形成溶胶溶液,然后添加到相变材料水包油乳液中,保持一定的反应条件,通过缩聚反应生成在相变材料液滴周围的凝胶壁。Chen等[67]在碱性条件下,用溶胶凝胶法制备了具有SiO2壳结构的正十八烷,合成过程如图9所示,所合成的相变微胶囊可用于抑制放热反应失控行为。

图9 溶胶-凝胶法制备相变微胶囊流程图[70]

将上述制备相变微胶囊方法的适用范围、如何选择合适的制备方法以及制备方法的优缺点进行归纳和总结,汇总结果见表4。

表4 不同制备方法的比较和总结

1.4 改性相变微胶囊的制备

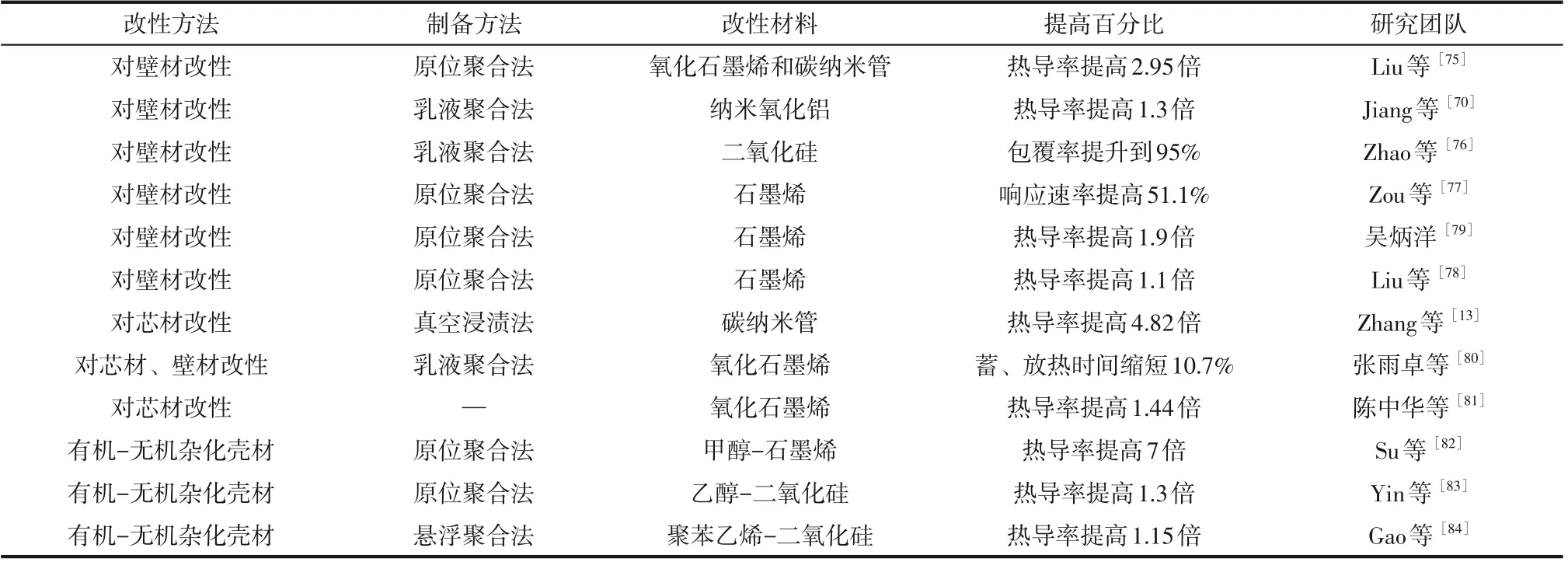

相变微胶囊的结构特点、壳层的包裹,导致相变材料自身的一些性能下降,因此需要对相变微胶囊进行改性,提高相变微胶囊的性能。目前对相变微胶囊的改性方法主要可以分为以下3种:①在壁材中添加改性材料来提高热导率[70,75-79];②对芯材进行改性[13,80-81];③使用导热性能更高的复合材料制备相变微胶囊[82-84]。表5 列举了使用不同改性方法和不同材料对相变微胶囊进行改性的研究结果。

表5 改性相变微胶囊研究进展

通过比较不同改性方法,发现向壁材中添加改性材料是最常见的制备方法,制备过程相对简单且成熟,而有机-无机杂化壳材的出现为制备高导热性能的相变微胶囊提供了新的思路。与传统的制备相变微胶囊的方法相比较,改性相变微胶囊的制备方法区别在于对壁材的预处理。这种改性方法先将改性材料进行预处理,与能够降低混合溶液表面张力的表面活性剂混合并进行超声分散。在一定pH和一定温度的条件下,将合成壁材所需的材料进行混合搅拌,充分溶解后静置形成复合乳化剂。然后将改性材料悬浮液与复合乳化剂混合,使用乳化剂进行剪切乳化,形成稳定的水乳型或者乳水型乳液,在一定温度下使乳液进行充分反应,静置后得到固化的微胶囊囊壁。

常用的改性高导热材料主要有石墨烯、碳纳米管、金属氧化物、SiO2等。其中,石墨烯是一种很好的高导热填料,具有优异的力学性能、光电性能和超高的热导率,近些年对石墨烯的研究主要集中于采用不同方法制备性能良好的石墨烯[85-87]、对石墨烯进行功能化改性[88-90]、石墨烯纳米流体[91-93]、石墨烯与聚合物/无机物的复合[94-96]等方面。作为石墨烯的衍生物,氧化石墨烯引入了大量的含氧基团,改善了石墨烯疏水的特征,使其不仅具有良好的亲水性能,而且更易被小分子或者聚合物结合,是一种性能更加优异的改性材料。目前有很多学者[80,97-100]使用氧化石墨烯对相变微胶囊进行改性,制备得到了热导率更高、包覆率更高、性能更加良好的改性相变微胶囊。

2 相变微胶囊在微通道内的换热应用

2.1 微通道换热器

前文已经指出,除了对相变微胶囊进行改性外,改善换热条件也可以提高相变微胶囊整体的换热能力。 微通道换热器(microchannel heat exchanger)具有小尺寸通道以及较高的单位面积换热强度,在电子芯片冷却、制冷系统、航天航空、军事等领域飞速发展。将相变微胶囊应用于微通道换热器中,集相变微胶囊良好的热稳定性与微通道换热器的高效换热效率的双重优势,为高效相变储能换热提供了新思路。微通道散热器按照通道内流体的分配方式可以分为平行翅片微通道换热器和微针肋换热器[101],结构形式示意图如图10所示。

图10 微通道换热器的结构形式[101]

2.2 相变微胶囊在微通道换热器内的应用

相变微胶囊技术迅速发展,已经广泛运用在电子[102-104]、海水淡化[105-106]、建筑[107-110]、纺织[111-114]、太阳能[115-117]等领域。相变微胶囊在微通道换热器内的研究,主要是从其在单个微通道或者多个微通道内的研究入手,并且由于相变微胶囊形态主要是固态颗粒,所以在微通道内流动换热时,相变微胶囊一般与基液结合形成兼具材料相变和介质输运特性的相变微胶囊悬浮液。

国内外学者从单个微通道或者多个微通道入手进行了大量的数值研究,为相变微胶囊在微通道换热器中的应用提供了依据。表6列出了部分学者对粒径在纳米级或微米级的胶囊悬浮液在微通道内的流动换热数值分析。

表6 相变纳米/微胶囊悬浮液在微通道中流动数值分析

相变微胶囊悬浮液对流换热特性受很多因素的影响,Hao 等[118]采用数值分析了质量浓度、雷诺数、颗粒尺寸等对传热的影响,Hasan等[120]建立了相变微胶囊悬浮液在矩形微通道内的层流模型,发现使用相变微胶囊具有更好的冷却效果,从流体浓度、流动速度等方面分析了相变微胶囊对换热和压降的影响。Kuravi等[123]数值分析了相变微胶囊悬浮液在歧管式微通道换热器中的换热特性,对比发现换热效果与浓度成正比,与通道尺寸和粒径成反比,并且相变微胶囊的换热性能与入口温度紧密相关。Ren等[104]将针鳍结构的微通道换热器与相变微胶囊结合,发现针鳍的长度、数量和配置对传热能力和储能能力有很大影响。

在数值分析的基础上,很多学者将相变微胶囊悬浮液应用于微通道换热器中进行流动换热实验,表7列举了部分研究团队的相变微胶囊悬浮液的流动换热实验研究。

表7 相变纳米/微米胶囊悬浮液在微通道中的流动换热实验研究

通过流动换热实验研究,可以验证数值分析结果的正确性,李宜轩[129]在系统环路的加热段采用交错互通式微通道换热器,加热出口测点温度的模拟结果与实验测试结果的整体偏差低于±11%,对数值模拟结果做出了有效的验证。同时实验研究了石蜡相变微胶囊悬浮液在交错互通式微通道中的换热性能,发现增加热源功率、降低悬浮液流速、提高悬浮液入口温度至接近其相变温度,均可有效提高石蜡相变微胶囊的相变程度。Wu 等[130]将铟@二氧化硅微胶囊与微通道换热器相结合,增强液体工质的传热性能。通过测量压降和系统的传热能力,得到相变纳米胶囊可以很好地降低系统的压降,增强工质的热性能,提高了整体的换热效率。由上述可知,微通道换热器具有体积小、传热效率高等优点,将相变微胶囊与微通道换热器结合,合理利用两者的优点,可以达到强化换热的目的。

2.3 改性相变微胶囊在微通道换热器内的应用

在文献调研过程中,发现改性相变微胶囊存在制备周期长、成本高、制备过程相对复杂等缺点,所以导致其在微通道换热器内的直接应用存在困难,截至本文成稿前,尚未检索到有关文献。

很多学者更加关注将高导热材料直接添加到相变微胶囊悬浮液中,对相变微胶囊悬浮液进行改性,进而提高相变微胶囊在微通道换热器中的换热效率。Ho等[132-133]将Al2O3直接添加到正十二烷相变微胶囊悬浮液中,形成稳定的三元复合相变微胶囊悬浮液,Al2O3的加入对相变微胶囊的潜热几乎没有影响,但是却增强了悬浮液的导热性和热容量。实验数据表明,复合相变微胶囊悬浮液在微通道中的换热效果比纯水提高了56%,并且换热效率取决于工质的流速、微胶囊和Al2O3自身的性质以及微胶囊与纳米颗粒的潜热比。经过进一步分析实验,Ho等[134]探讨了Al2O3与相变微胶囊悬浮液在微通道中的协同影响,得到由于协调作用的存在,因此工质存在临界速度。临界速度以下,相变微胶囊颗粒完全熔化,换热性能优于纯纳米流体或纯相变微胶囊悬浮液;高于临界速度时,压降增加和功耗的影响高于相变微胶囊潜热的影响,所以纯纳米流体的换热性能优于复合相变微胶囊悬浮液。

除此之外,还有一些学者采用纳米流体与相变微胶囊结合的方式,提高相变微胶囊在微通道内的传热效果。Yan 等[135]将Al2O3纳米流体与相变微胶囊结合,将其应用于矩形微通道换热器中,发现Al2O3的加入提高了整体的换热性能,并且随着雷诺数的减小,相变微胶囊的热通量增加、熔化速度加快,然而热阻增大,原因是雷诺数减小流速和对流换热效率减小。Ho 等[136-137]研究了Al2O3-水纳米流体作为冷却剂,流过上层为相变微胶囊的微通道换热器,在持续加热一段时间进入稳定状态后,对微通道换热器施加热脉冲,发现壁面温度开始呈急剧上升趋势,最后上升趋势逐渐缓和。8%(质量分数)的Al2O3纳米流体发生强制对流换热,Al2O3在纯水中的分散会降低壁温,从而增强传热效果,并增加努塞特(Nusselt)数,并且雷诺数的增加显著降低了纳米流体的热阻。

由以上文献分析可知,对相变微胶囊悬浮液改性有助于强化换热,但如果能够得到更加成熟的改性相变微胶囊的制备体系,忽略制备周期长、成本高等缺点,对相变微胶囊进行改性,将其直接应用于微通道换热器中,可获得更加优异的增强传热的效果。

3 结语

目前制备相变微胶囊的常用方法有喷雾干燥法、界面聚合法、原位聚合法、乳液聚合法、悬浮聚合法、凝聚法、溶胶-凝胶法等,选择不同的芯材和壁材可以获得不同物化性能的相变微胶囊。而制备改性相变微胶囊的方法主要采用原位聚合法,向壁材中添加改性材料是最常用的改性方法。除碳纳米管、氧化铝、二氧化硅外,氧化石墨烯是一种具有优异的物化性能和超高的热导率的改性材料,向相变微胶囊中添加氧化石墨烯可以获得热导率更高、包覆率更高、性能更加良好的改性相变微胶囊,改性后的相变微胶囊热导率可以提高1.1~4.82 倍。同时,有机-无机杂化壳材的出现,为提高相变微胶囊的导热性能提供了更加有效的思路。

将相变微胶囊或改性相变微胶囊与微通道换热器结合,可以合理利用各自强化换热的优势,与基液在微通道中换热效果相比较,它们能获得更加良好的换热效果。但是仍存在一定弊端,如改性相变微胶囊的制备过程相对复杂,对反应环境和时间要求高,石墨烯价格昂贵,使得改性相变微胶囊成本更高;相变微胶囊或改性相变微胶囊与微通道换热器的结合,在提升换热效果的同时还存在着增加流动阻力和压降的问题。因此,在实际应用选择时,需要确定悬浮液流动的临界速度、比较相变微胶囊潜热与增加压降对微通道换热效果的影响,从而充分发挥相变微胶囊与微通道换热器的优势。