锂离子电池介尺度电化学反应非均匀性

孟德超,马紫峰,李林森

(上海交通大学化工系,上海 200240)

随着化石燃料的枯竭和世界经济的发展,人类社会对能源的需求日渐增加。规模化利用可再生能源替代传统化石能源,对于缓解温室气体排放引起的气候问题和应对能源危机具有重要的意义。在能源革命中,能源的高效存储和转化是该领域的关键科学和技术问题。以锂离子电池为代表的可充电二次电池已在能源存储和转化方面发挥了重要作用。

针对锂离子电池的研发工作始于20 世纪70 年代,Whittingham 等[1]以二硫化钛和Li-Al 合金分别作为正极和负极组装了早期的锂离子电池。1980年Goodenough 等[2]发现了钴酸锂可以实现电化学脱嵌锂离子并作为锂离子电池的正极材料。在此基础之上,1991 年索尼公司以钴酸锂为正极、碳基材料为负极,开发了首批商用锂离子电池[3]。2019年,诺贝尔化学奖授予了三位在锂离子电池领域做出巨大贡献的科学家(Stanley Whittingham、John Goodenough 和Akira Yoshino)。半个多世纪以来,人们在锂离子电池的基础科学与应用科学方面取得了大量研究成果,有力地推动了能源革命。在基础科学层面上,研究者对电池关键材料(包括正极材料、负极材料、隔膜、电解液等)的设计、制备、结构和电化学性质等进行了系统性研究;在应用科学层面上,研究者通过电池体系的设计开发与规模化制造,已经开发出可以面向不同应用场景的锂电池器件,使锂电池在社会生产和生活中得到广泛应用[4]。目前,关于锂电池的基础科学问题研究,通常集中在单个颗粒或者更小的微观尺度,聚焦于材料本身或者关键界面的结构演变规律;另一方面,针对锂电池的应用科学问题研究则立足于宏观器件,集中在如何开发出满足设计要求的锂电池体系并降低制造成本。对于锂电池实际应用过程中面临的一些瓶颈问题,例如,电池快充条件下的限制因素与边界条件、不同工况下的电池寿命预测等,当前主要在器件层次通过的工程化手段进行大量摸索,尚未能够与微观物理和(电)化学过程建立较好的关联。

近年来的研究表明,电池系统整体的、宏观的电化学性能和安全性能,不仅与微观层次上材料的电化学行为有关,也同介观层次上的物质传递和反应行为密切相关。人们认为,锂离子电池的介尺度对应的正是电极尺度。锂离子电池具有多层结构,(正、负)电极是实现电荷和能量存储的核心场所。电极是由活性材料颗粒、导电碳、黏结剂组成的多孔复合层,孔隙内由可传导锂离子的液体电解液所填充。电极的空间尺度(101~102微米级别)介于微观颗粒和宏观器件之间。在电极所在层次开展研究,有助于理解不同尺度传递与电化学反应的耦合机制及关联(原子-晶格-颗粒-电极-电池)。此外,锂离子电池既是一个能源存储与转化装置,也可被视为一种化工反应器,其中包含着能量传递、动量传递、质量传递和反应过程行为。在介观尺度(电极层次),针对锂离子电池开展具有“三传一反”特点的研究,建立起微观颗粒结构行为与电化学规律与宏观电池性能之间的桥梁,实现对电池系统的微观-介观-宏观的多尺度行为的深入理解,对进一步提高锂离子电池的性能具有重要意义。本综述从准二维电极模拟计算与多尺度表征分析技术两个角度,对电极反应过程的传质、传热过程、电化学反应过程、电极结构演变规律、电极失效机制等方面的研究进行概述,并简要地讨论未来可能的研究方向。

1 电极反应不均匀性理论

1.1 多孔电极准二维模型的提出

在电化学中关于实际电池系统中电极反应的研究,始于电极模型的建立。1982年West等[5]以实际纤维状活性材料制备的多孔电极为模型体系,建立了多孔电极模型。该模型假设:①多孔电极中离子的固相扩散为电极反应的控制步骤,电化学反应速度无限大;②电解质为二元溶液体系,且液相中离子的扩散系数为常数。然而,实际电极过程发生在由正极、负极、隔膜、电解液组成的反应器系统中,存在着电化学极化和浓差极化。上述模型的研究对象仅关注电极本身的一些性质,忽略实际电极的电化学性质和电池系统中各组成的相互作用关系。Newman 和Doyle 等[6]从电化学反应器系统的角度研究多孔电极,建立了一个以实际电池体系为研究对象的电极模型,即多孔电极准二维模型(pseudo-two-dimensional mode,P2D 模型)。在电池系统中,该P2D模型有如下假设:①采用Bulter-Volmer 方程来定量描述实际电极上的电化学反应过程;②实际电极过程中无任何气体参加与生成,反应过程可以简化为固-液两相过程;③用菲克定律描述离子在固相活性物质扩散行为,离子在电极各处的离子扩散系数为恒定值;④锂离子通过扩散与迁移在液相中传输;⑤正、负极活性物质为均匀的球状颗粒;⑥充放电过程中电极的各组成在形状、体积和空间位置上保持不变,电极体积膨胀率为零,电极孔隙率保持恒定;⑦集流体的电子电导率无限大;⑧在反应过程中,电池系统的热效应忽略不计;⑨在锂金属负极上生成的固体电解质界面膜(solid electrolyte interface,SEI)仅为纯物理性质的表面膜电阻,忽略SEI膜本身特有的电化学特性及内部锂离子扩散行为;⑩常温下无副反应,副反应仅在高温下发生。在Newman 模型的基础上,Fuller 等[7]提出了正负极均为锂离子嵌入/脱嵌类型的通用锂电池模型。此外,Newman 等[8]还进一步提出了二维多孔电极的宏观均一模型。

1.2 P2D模型基本过程

实际锂电池体系为类三明治结构:正极集流体,正极,隔膜,负极,负极集流体,电解液(含有锂盐的有机溶剂)。以LiCoO2电池(LCO)为例,充放电时反应方程式如式(1)、式(2)。

对于充电过程,以上两个电极反应在外部电流与过电势的推动下非自发进行。在正极区,阳极过程在正极颗粒/电解液两相界面处不断进行,使锂离子(Li+)从钴酸锂晶体中脱嵌进入电解液及电子自正极颗粒通过导电剂传至正极集流体,进而引起正极颗粒固相、正极区电解液液相、正极电极整体、隔膜附近的电势和Li+的浓度分布具有介观差异性。在负极区,阴极过程在石墨颗粒/电解液两相界面不断发生,使得电子从负极集流体经导电剂传至石墨颗粒表面,来自液相中的Li+嵌入石墨负极中,同时导致石墨负极整体、负极区电解液液相的电势和Li+浓度的差异性分布。对于放电过程,以上两个电化学反应逆向自发进行,电极反应过程中的各个过程反向进行。因此,在不考虑产热情况下,锂电池系统包含3 个介观区域内的3 个过程。3 个介观区域为正极电极、负极电极及多孔隔膜;3个过程为离子和电子在电极固相中的扩散、离子在多个液相微区的电迁与扩散及正、负极界面处的电化学反应[9]。

在P2D 模型中,描述电化学反应器“三传一反”过程的主要基本方程如下:①离子在固体相中嵌入和脱嵌的传质过程,一般被认为是扩散过程,遵循菲克第二定律;②离子在液相中的离子传质过程,一般被认为是扩散和迁移过程,符合能斯特-普朗克方程;③固态电势分布和液态电势分布,符合欧姆定律;④两相界面的反应过程,在电化学中体现为电极反应动力学过程,以电池内部电流体密度分布为基础,符合巴特勒-福尔摩方程;⑤电池内部热传导过程,与经典的化工传热过程无异,遵循热量传递基本方程。

1.3 实际电极P2D模型的局限性

P2D模型从理论模拟上能够很好地阐释很多电极过程现象与规律。然而,P2D模型对实际电极过程的描述仍有一些局限性。实际电极的P2D模型由多个偏微分方程及单调函数相互耦合关联,利用有限元数值算法直接精确计算的计算量大,复杂度高。当涉及负极SEI膜形成与演变、正极颗粒裂纹产生与氧释放、电解液分解引起的产气产热、电池内部自放电与微短路等多个副反应时,需要引入多个更加复杂的副反应偏微分方程同主反应方程关联耦合,使得P2D模型数值计算更加复杂。因此,实际情况下电极副反应的引入,要求理论计算在满足更高时空复杂度的同时,其本身也是实际可行、精确有效的算法过程。

此外,P2D模型并未对实际电极循环过程中的电极反应不均匀性作出深入的理论阐释。在实际电极过程中,其包含的电子传递、离子传递和电化学反应过程是非常复杂的多步骤过程(图1)[10]。对于电子传递,至少包括以下6个步骤:①电子自外电路传输至集流体;②电子从二维集流体传输至与集流体直接接触的导电剂;③电子通过导电剂在电极内部进行三维传输,直至导电剂/活性物质点接触微区;④电子在导电剂/活性物质接触微区通过导带-价带跃迁,传输至活性材料晶体表面;⑤电子在活性材料晶体内部三维传输;⑥电子直接从集流体通过跃迁传输至和集流体直接接触的活性材料表面。在实际电极中,导电剂与导电剂之间、活性物质于活性物质之间、导电剂与集流体之间、导电剂与活性物质之间的三维空间分布是不均匀的,这种不均匀性会对电池在不同电流密度下的电子传输有重要影响。对于离子传递,至少包括以下6个过程:①Li+在电极外部电解液中的扩散与电子迁移;②Li+在浸润于三维电极内部电解液中的扩散;③Li+在活性材料/电解液双电层微区的去溶剂化/溶剂化;④Li+在负极颗粒SEI膜中的扩散;⑤Li+在正负极活性物质内部的固相扩散;⑥Li+在多孔隔膜中的扩散。实际电极中,电解液在锂电池体系中的分布就有明显的空间不均匀性,且在不同应用场景下,这种三维分布不均匀性通常会进一步加剧;由实际电极SEI在循环过程中的失效产生的锂离子扩散不均匀性,在锂电池循环后期同样不可忽略。电化学反应过程,体现为电极/电解液界面的电荷转移反应及其前置/后置转化步骤,主要包括4 个过程:①电荷传递过程,Li+在活性物质晶格表面脱嵌/嵌入,同时电子进入活性材料相应微区;②电子和Li+在活性物质晶体内部的固相扩散传输,与活性物质材料本身的电子电导率和离子电导率有关;③活性物质内部电荷累计,由电化学极化引起的Li+和电子在活性物质内部存在积聚现象;④相变,Li+和电子在活性材料内部积聚,会引起微区晶体结构改变,甚至带来介观上的新相生成[10]。在实际电极工作过程中,同时伴随着在单颗粒内部、颗粒与颗粒之间的电荷传递偏离理想状态甚至不均匀性的现象,这种电荷传递不均匀性会与电子传递和离子传递不均匀性相互耦合影响,从而使得实际介观电极的电化学过程与理想电极以及P2D电极模型存在着不可忽略的差异。因此,在开展理论模拟的同时,还需要对实际电池和电极进行介观层次上的电极反应规律及其不均匀性开展实验表征分析,用实际表征结果校正理论电极模型,以提高其准确性和适用性。另一方面,实验结果可为模拟提供一些关键参数或者参考,降低计算量,提高研究的效率。

图1 锂离子电池电极及其中所发生的关键传输和反应过程示意

2 电极反应不均匀性理论模拟计算研究进展

当前关于锂离子电池在微介观尺度的电极反应及其不均匀性的研究,以P2D模型为基础进行二维和三维的理论计算模拟。Bazant、Tang 等采用P2D模型对磷酸铁锂(LiFeO4,LFP)、镍钴锰三元正极(LiNi1-x-yCoxMnyO2,NMC)、钛酸锂(Li4Ti5O12,LTO)、钴酸锂(LiCoO2,LCO)、石墨等多种电极体系开展了系统而深入的电极反应过程模拟预测[11-18]。对于200µm 的LFP 和NMC111 电极,LFP 电极反应机理为MZR 机理(moving zone reaction),充放电过程中锂离子从电极的隔膜侧到集流体侧逐渐嵌入或脱嵌,电极在隔膜侧和集流体侧存在明显的相差异和荷电状态(state of charge,SOC)分布差异性,且这种SOC分布不均匀性与电流密度直接相关。LFP在电极层次上的MZR 机理,与微观上单个LFP 颗粒在充放电过程中存在FP 与LFP 两相的相变有关[17]。然而对于三元正极材料电池体系,电极反应机理为UR 机理(uniform reaction),充放电过程中锂离子在整个电极不同位置是同时嵌入或脱嵌的,呈现出电极反应的均匀性(图2)。NMC电极的UR机理与NMC 颗粒在嵌入和脱嵌锂离子过程中并无相转变有关。另外,研究者针对LFP 和NMC 电极建立了一种更快速、更简单的QA模型(quantitative analytical mode),QA 模型计算速度提高105倍,而误差比P2D模型小于10%,可以实现计算模型的普及化和对全电池体系设计开发的模拟指导。对于厚电极设计,QA模型计算得到NMC比LFP具有更好的倍率性能(图3)[18]。

图2 P2D模型计算锂离子扩散系数在NMC111和LFP电极厚度分布、NMC111电极UN反应机理和LFP电极MZR反应机理[17]

图3 QA模型预测NMC111正极快充性能[18]

3 电极反应不均匀性实验研究进展

在实际电极反应不均匀性实验表征分析上,已有部分文献开展相关的的工作。锂电池是一个内部结构复杂的封闭系统,内部在不同时空尺度上发生着质量传递、动量传递、热量传递和电化学反应的三传一反过程,进而引起电极内部及其界面处反应不均匀性,体现为离子传导、电子传导、热量传导、电化学反应过程、电解液分布、电势分布、离子分布、元素分布、价态分布、形貌退化、晶体结构演变等多维的差异性。因此,需要采用跨尺度、多技术联用来检测和分析实际锂电池在不同工况条件、不同空间尺度下的反应不均匀性。许多功能成像技术的发展和应用,使得获得的电极结构信息具有二维或三维的高分辨率,有助于研究人员对电极反应不均匀性开展非原位和原位研究,对锂电池失效机理有更深入全面的认知。成像技术的本质是利用介质信号与被测样品相互作用,媒介作为信息载体,从客观上带来样品的多维理化结构信息。这些信息的载体为电子、电磁波或机械波等,分别对应不同的成像技术。因为对多尺度电极反应不均匀性的表征测试具有很强的技术特征,所以这方面的文献进展将按照技术分类展开。

3.1 同步辐射X射线显微成像技术

同步辐射是速度接近光速的带电粒子在磁场中沿弧形轨道运动时放出的电磁辐射X射线,X射线与物质相互作用产生多种信号,通过分析这些相互作用和信号,能够实现对物质的元素、价态、键长、形貌等多维信息的分析。近年来,得益于同步辐射光源技术的快速进步、成像理论发展和光学器件的优化,同步辐射X射线显微成像技术可以实现从纳米空间分辨到微米空间分辨的多尺度三维无损结构成像。此外,由该技术和近边吸收谱技术联用的同步辐射X射线谱学成像技术,能够在原位环境下无损重构锂电池中电极材料的三维形貌分布、元素分布和价态不均性等重要信息,这使得同步辐射X射线显微成像技术成为在微介尺度上研究实际电极反应不均匀性的最直接、最有效的方法。

Liu和Chueh等研究者[19-20]使用同步辐射X射线显微成像技术在电极反应不均匀性方面开展了系统性和深入的工作,建立了微观-介观-宏观、形貌-元素-价态、单颗粒-多颗粒-电极-电池、材料合成-结构表征-性能分析等多尺度多要素综合分析的方法,在单颗粒元素分布和价态分布不均匀性、颗粒裂纹产生机理及对性能的影响、电极缺陷失效分析、电极反应不均匀性理论验证等方面,取得系列成果。通过对NMC 二次颗粒进行谱学成像(图4),发现在充放电过程中二次颗粒会产生大量微裂纹,包括正在形成中和已经“成熟”的裂纹;其中镍元素在“成熟”裂纹附近呈现高氧化态,在形成中的裂纹中价态于其他体相区域接近,这是由于裂纹在形成过程中伴随着电解液与开裂处物质的接触,从而在新的固液界面发生锂离子部分析出[19]。在电极层次上,对电极上的上千个NMC 颗粒的化学-力学作用开展快充条件下的成像实验研究,发现电极在靠近隔膜侧比靠近集流体侧,发生更严重的局部相变和三维形态破坏,这种电极层次上的结构和形貌不均匀性在极片垂直方向和水平方向均有明显体现。这为理解锂电池正极材料的性能衰减机制提供了重要信息。

图4 NMC622电池颗粒在纳米尺度下的结构缺陷分布成像图[19]

在透射X 射线显微成像术(transmission X-ray microscopy,TXM)成像技术基础上,Liu 等[21]引入机器学习和分类统计等数据分析方法(图5),对单层NMC811 正极上约650 个颗粒统计分析,建立了正极颗粒SOC、CBD(carbon/binder detachment)、电子电导率、锂离子电导率、晶胞体积、电子密度等之间的相关性及定量分析,发现随着CBD增加,电子电导率逐渐呈现数量级降低,而锂离子电导率逐渐增加,并且高SOC 较低SOC 具有更高的电子电导率;随着SOC 增加,晶胞体积和颗粒上的电子数目逐渐减小,而电子密度先减小后增加。通过机器学习与成像技术结合,可以对电极尺度上大量颗粒的进行SOC-价态-CBD-电导率关联统计分析,对电极不均匀性表征数据的数理统计分析和与P2D模型验证具有重要指导意义。

图5 以机器学习为基础的650个NMC811颗粒分类标识成像图[21]

3.2 拉曼光谱技术

拉曼光谱技术能够对材料的分子结构变化进行特征识别,是表征电极材料、电极反应及其不均匀性的一个有效手段。当前有部分工作对锂电池正极材料做了结构研究,发现不同的正极材料具有不同的拉曼特征峰。同时,也有原位拉曼光谱研究表明,对大部分的正极材料,如钴酸锂、磷酸铁锂、三元等正极材料,在充放电过程中,随着锂离子的嵌入和脱嵌,正极材料的M-O和O-M-O的特征振动峰在峰位置、峰强、半峰宽等发生明显的变化,锂电池的SOC 状态与电极的拉曼光谱信息有一定的对应关系。有少数文献报道了锂离子电池正极在工作过程中发生电极反应及其不均匀性变化[22]。Abraham等[23]研究发现,NMC532正极在循环400周后,在电极截面纵向存在明显的颗粒间形貌和结构不均匀性,在靠近隔膜侧的正极颗粒出现5~10µm的盐岩相,而在集流体侧仍保持层状结构,说明对于多晶三元正极,失效主要发生在表面一层颗粒(图6)。这是由多种原因引起:辊压引起二次颗粒破碎,电解液在破碎颗粒表面更容易发生副反应,电极在靠近隔膜侧比集流体侧更容易发生电化学反应,需要开展进一步的工作分析电极失效机制。

图6 NMC532正极截面Raman成像图[24]

石墨作为当前锂离子电池中使用最多的负极材料,在Raman 谱图中有两个明显的D、G 特征峰,其中D峰和石墨无序度相关,G峰则表示石墨微观结构有序性和完整性,因此可以用ID/IG比值作为一个重要判据,来识别分析石墨负极在不同充放电状态下的差异性。Abraham 等[24]通过对循环后石墨负极极片表面做Raman 面扫,观测到石墨在电极表表面横向上ID/IG具有明显的差异性,有部分颗粒在反复嵌入/脱嵌锂离子后,再次放电过程中较难嵌入锂离子,体现为石墨负极颗粒在电极横向上的嵌锂不均匀性(图7)。当前关于石墨负极在纵向和横向上的电极反应不均匀性较少,尚需深入研究,确定锂电池在真实工作状态下中石墨负极电极不均匀反应机制和失效机理。

图7 石墨负极表面Raman面扫成像图[24]

3.3 电子显微成像技术

电子显微技术是一种多功能的分析成像技术。在扫描电镜平台上,可以选用多种不同的探测器进行联用表征,对材料同时实现微观形貌、元素种类及含量分布、物相分布、晶格参数、晶体取向等多维信息的多尺度多维功能显微成像表征。

Cha 等[25]采用扫描电子显微镜(scanning electron microscope,SEM)与拉曼联用分析发现,对于多晶NMC811正极,在形貌上,靠近隔膜侧的正极颗粒破裂程度大于集流体侧的,存在形貌演变规律的差异性;在结构上,循环前的正极颗粒Eg/A1g具有很好的一致性,循环后NMC811颗粒在隔膜侧较集流体侧的Eg/A1g显著增大,同时A1g峰蓝移,出现Ni-O 相,隔膜侧反应程度更深,失效更快,即存在电极方向上反应和失效的不均匀性(图8)。单晶NMC811 正极,虽然能够改善电池循环性能,但是电极在隔膜侧到集流体侧的仍有微米介观层次上的反应不均匀性。HR-TEM (high-resolution transmission electron microscopy)显示,循环过程中多晶NMC811 一次颗粒同时存在相成分不均匀性,在一次颗粒表面形成NiO 岩盐相和约30nm 厚的混合层,影响锂离子在晶格中的离子传质;而单晶NMC811 表面约10nm 层的改性,可以有效缓解循环过程中单晶颗粒表面岩盐相的形成,从而提高单颗粒内部纳米层次上晶体相成分的均匀性,实现极高的电化学性能和均匀的反应。其中在45℃下1000 次循环后容量保持率超过约80%,为使用NMC 材料设计可长期循环的高能全电池提供了新的见解。

图8 单晶NMC811和多晶NMC811电极微区成像对比图[25]

Miller等[26]采用聚焦离子束显微镜(focused ion beam-scanning electron microscope,FIB-SEM) 与飞行时间二次离子质谱(time of flight secondary ion mass spectrometry,ToF-SIMS)联用技术,发现对于NMC532/石墨全电池循环后的正极,Li元素浓度在电极纵向和横向上没有明显的微米尺度上不均匀性,在一次颗粒晶界和内部存在纳米尺度上的不均匀性,但这也有可能是ToF-SIMS 技术的“边缘效应”所导致。关于其他正极材料和负极材料在电极层次上相关锂元素浓度分布报道较少。Ceder 等[27]通过FIB-SEM 分 别对 循环0 周、10 周、50 周的3个电极三维形貌重构和孔隙统计,得到循环后电极内部的孔隙率明显增加,通过比较微区SEM 发现是由NMC 正极颗粒表面的导电剂和黏结剂脱落引起(图9)。从而得出,电极在循环过程中导电剂和黏结剂与正极颗粒连接性变差,影响电子传输过程,需要进一步研究电极导电网络和孔隙率演变历程。

图9 FIB-SEM分别对循环0周、10周、50周的三个NMC电极三维形貌重构图[28]

Finegan 等[28]采用聚焦离子束-电子背散射衍射联用技术(focused ion beam-electron backscattered diffraction,FIB-EBSD),建立分析二维和三维多晶NMC 正极单颗粒的显微织构异质性分析方法,将显微织构与锂离子扩散关联分析,从而分析预测不同循环条件下电极尺度上的锂离子扩散和正极颗粒织构演变规律(图10)。

图10 FIB-EBSD对NMC正极颗粒三维成像图(未来应用方向)[28]

3.4 原子力显微镜分析技术

原子力显微镜系列技术是通过检测与分析探针针尖原子与样品表面原子之间的作用力,来获得材料表面形貌与理化特征。原子力显微镜提供了一个很好的综合表征平台,对锂电材料在纳米尺度上进行多维度(形貌、力学、电学及电化学)表征,并使液下环境原位表征成为可能。

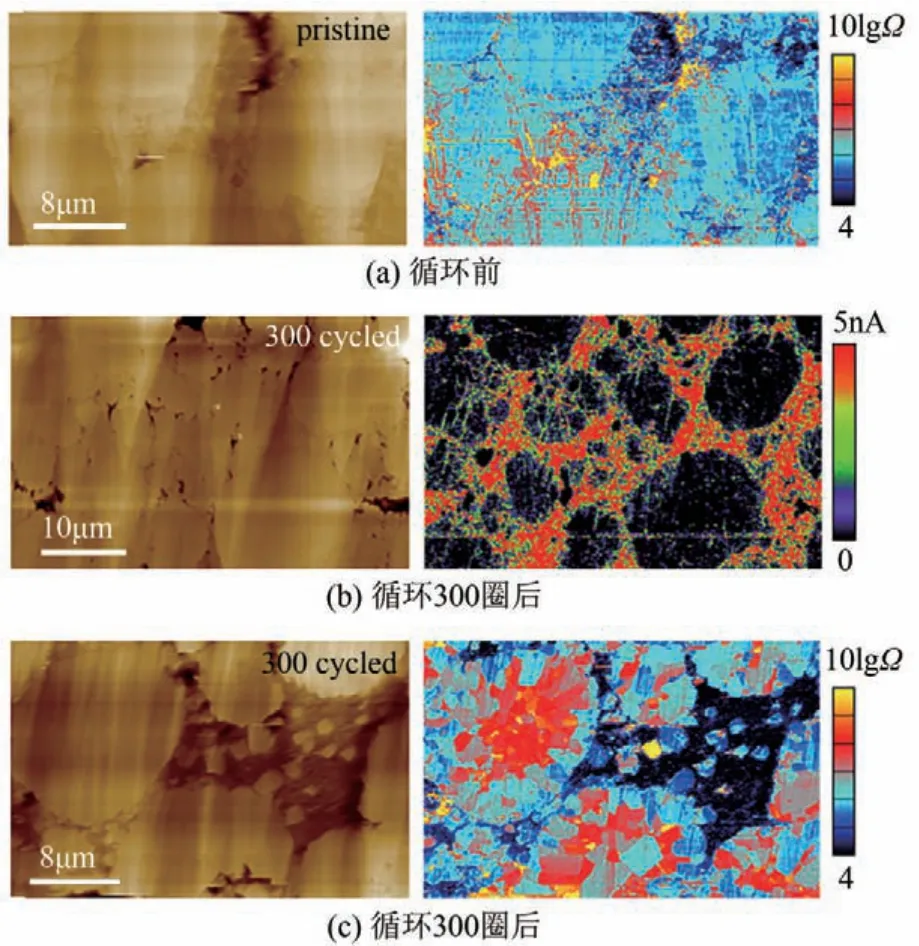

Hubin 等[29]利用开尔文探针显微镜技术(Kelvin probe force microscopy,KPFM)发现,镍钴铝三元(LiNi1-x-yCoxAlyO2,NCA)正极颗粒的表面电势与电极电位的线性关系,NCA 颗粒电势与正极颗粒电压随着SOC 增加而呈现非线性增加,在单颗粒内部和颗粒与颗粒之间存在明显的电势差异。Samsung 公司[30-31]采用原子力显微技术平台上的多种表征方法(如开尔文探针显微镜、扫描扩散电阻显微镜技术),在惰性氛围中,研究循环之后正负极的电学性能与循环性能之间的关系。对镍钴铝三元电极进行扫描扩散电阻测试表明,循环前的电极颗粒在直流电阻上具有很好的一致性;循环300 周后,不同大小的二次颗粒之间、二次颗粒中表面与内部之间、大颗粒内部不同位置均具有明显的直流电阻差异性,阻值相差两个数量级(图11)。对于循环300周后的硅碳和石墨复合负极,一方面硅碳颗粒直流电阻显著增加,而石墨无明显增加;另一方面,硅碳负极颗粒之间、硅基负极颗粒与石墨负极颗粒之间存在明显的电阻和电势差异,而石墨颗粒之间具有良好的一致性(图12)。以上正负极的电极层次上的电势和电阻的差异性,直接反应了电极在充放电循环中,电子在单个颗粒内部与外部、颗粒与颗粒之间的传输差异性,这种差异性一方面与颗粒破裂引起的电子传导有关,也与电极本身不同位置有关,需要进一步建立导电性、电极不均匀性、电池性能之间的相互联系。

图11 循环前后NCA正极截面电流电阻二维成像图[30]

3.5 激光诱导击穿光谱成像技术

激光诱导击穿光谱(laser-induced breakdown spectroscopy,LIBS)的原理是采用脉冲激光对材料烧蚀形成高温等离子体,从而通过对等离子体的特征发射光谱分析以确定物质成分与含量。在锂离子电池领域,采用LIBS技术可以对电极逐层烧蚀,实现电极在介观尺度上的三维元素重构,从而分析不同反应状态后电极的元素分布及其不均匀性。Cho等[25]采用LIBS技术,得到石墨负极在横向和纵向均有锂元素浓度的分布不均匀性,在靠近集流体侧锂浓度高于隔膜侧,同时表明在全电池系统中石墨电极的不均匀性与正极材料的类型有关(图13)。LIBS 技术可以在毫米尺寸上对电极进行三维元素的重构成像,有助于在宏观层次分析电池体系的反应不均匀性。

图13 LIBS技术对多晶三元(PC-NMC)/石墨和单晶三元(SC-NMC)/石墨软包电池循环后的石墨负极在纵向上锂元素三维成像图[25]

3.6 多尺度表征技术小结

对于介观尺度上电极反应不均匀性的实验研究,当前主要采用的表征技术包括同步辐射技术、电镜平台显微分析技术、光谱-质谱分析技术等。相关的研究成果促进了人们对于电极尺度电化学反应非均匀性的现象及其机制的初步理解。这些表征技术有各自的优势和局限性。例如,同步辐射技术在多颗粒(无损)三维成像、单颗粒元素价态分布上具有纳米级的空间分辨率,但对电极大量颗粒的元素价态和晶体结构信息采集较长;电镜平台的技术(及多技术联用)在对电极大量颗粒的元素组成、微观形貌、晶体结构具有纳米级分辨率,可以较便捷地实现大视野(毫米级别)的二维成像,却由于高真空运行环境的限制,很难针对实际电极体系设计和开展原位实验;拉曼光谱技术能够很好地表征毫米级电极中不同位置颗粒的结构变化规律,但拉曼信号采集区域的空间分辨率受限于激光波长仅为几百纳米,电极中不同材料的激光耐受能力也有较大差异。激光诱导击穿光谱成像技术可以快速地实现Li 元素的多点深度剖析,然而它是一种破坏性的表征技术,而且实验结果容易受到电极本身组成和孔隙率的影响。因此,在下一步系统性机理研究中,应该合理地联用多种技术,在不同空间尺度和时间尺度上实现有效信息的相互补充和交叉验证。

4 结语

综上所述,目前关于在介观尺度上的电极反应及差异性研究,在理论模拟计算上已经取得很多成果,具有重要的指导意义。同时,有部分实验验证和探索工作已经开展。当前该领域的研究已成为锂电池领域的一个前沿热点,既需要对电化学、传递过程、结构化学、表面化学等学科有深刻的理解,也需要对多种表征技术的原理、优点和不足有较好的认知。目前该领域值得进一步研究的问题有很多,这里从人们较为熟悉的研究出发,简单地建议几个例子以“抛砖引玉”。

(1)什么是导致电极层次电化学非均匀性的主要原因?是离子传输?活性材料的电化学热力学?或是多种变量的耦合与竞争?

(2)在实际电池或电极中,如何实现对复杂传递过程(锂离子和电子)和电化学反应过程的原位和三维表征与分析?

(3)如何调控电化学反应均匀性?这一问题和电池寿命与快充性能密切相关。

(4)新兴的固液混合电池和全固态电池中,电化学反应非均匀性问题与当前使用液体电解液的锂离子电池相比有何异同?

总的来说,先进的成像技术是原位监测电极材料微观结构、晶体结构、界面反应和电池系统反应的有力工具,可以分析锂电池的内部反应机理。基于实测的功能图像数据,建立和优化锂离子电池和其他二次电池的电极模型,可有效帮助研究人员从安全性、能量密度、功率密度、循环寿命和成本平衡的角度,对关键材料、电池、模组设计和系统开发,进一步优化中间制造工艺流程,从而制造更好的电池以满足人类社会对先进储能技术的需求。