微流道气-液两相流研究及其在PEMFC中的应用进展

廖珮懿,杨代军,明平文,薛明喆,李冰,张存满

(1 同济大学汽车学院,上海 200092;2 同济大学新能源汽车工程中心,上海 201804)

从20 世纪90 年代以来,微反应系统已经迅猛发展并成功应用于传热传质、化学反应、生化反应和分析检测等领域[1-5]。微反应系统的重要组成部分是其中可供流体相互作用和流动的微流道,微流道的特征尺度介于微米级和毫米级之间[6],从而使得其具有的主要特点有:比表面积高,传热和传质程度增强;微流道中反应所需剂量与常规系统相比大大减少,具有经济性和环保性;当微流道特征尺度小于可燃气体燃爆的临界直径时可阻碍燃爆过程,使得反应更加安全[7]。由于这些特点,可以使化工过程得到强化且易于控制,这也引起了世界各国学者对微化工技术领域的广泛关注和浓厚的研究兴趣。

化工技术领域中涉及的加氢、氟化、氧化、氯化等许多反应体系均与气-液两相反应体系密切相关,而微反应系统在气-液两相反应体系中扮演着重要的角色。研究表明,运用微反应系统可以使液侧体积传质系数和界面面积相较于普通反应系统提高1~2 个数量级[8],还可以迅速地使反应气体加热到反应温度以及使气液两相快速混合,加快反应速度[9],提高转化率和时空产率[10]。因此,微流道系统具有极高的应用价值。然而,微流道内的流体特性与在常规尺度下表现出的特性有显著差异以及气-液体系所具有的内在复杂性,为了探明气-液相在微流道内的时空信息以达到提高反应效率的目的,还需要对微流道内气-液两相流的三个关键特征即流型、压降、传质展开进一步的研究和探索。

现今人类社会对能源高效利用和可持续发展的需求日益迫切,燃料电池作为新型绿色能源系统越来越激发着人们的兴趣。值得关注的是,燃料电池的发电过程与气液两相流密不可分,燃料电池中反应气从进气口到反应位点的传质能力和水管理状况会极大地影响其发电性能和稳定性。目前,燃料电池中的流场细密化也是提高燃料电池性能的关键发展方向之一。许多研究者认为,适当减小流道尺寸有利于提升燃料电池性能[11-13],研究者得到的普遍结论是应当把流道尺寸设置在1mm以内[14-16],因此燃料电池中的精细流道可以借鉴传统化工领域中微流道的研究方法并结合实际工况进行探索。2020年12月,丰田汽车发布的第二代Mirai 燃料电池汽车的电堆功率密度已达到国际领先的5.4kW/L,然而提高至7.4kW/L才能与传统内燃车媲美。对微流道内气液两相流研究的不断深入,必然会促进燃料电池流场设计的不断优化,进而提升燃料电池性能,实现功率密度超过9kW/L的目标。这对于实现燃料电池的商业化进程至关重要。

本文综述了微流道内气液两相流的流型、压降和传质等诸多理论研究与实验方法的创新性研究进展与成果,并分析了其在燃料电池流场的设计优化研究中的实际作用与应用前景。

1 微流道内气-液两相流流型

1.1 流型的界定及其特征

深入认识流型的形成及转换过程是理解气-液两相动力学的关键途径之一,也是了解两相流其他特性,如压降和传质的必经之路。

在早期的研究中,Xu 等[17]对泡状流(bubble flow)、段塞流(slug flow)、搅混流(churn flow)、环形流(annular flow)给予了清晰的描述。此外还观测并说明了三种过渡流型,即帽状-气泡流、段塞液滴流和环形液滴流。帽状-气泡流通常出现在气体流速较低液体流速较高的条件下,当气速增大会转变为搅混流,而当液体流速降低时会形成段塞液滴流。段塞液滴流在气体速度增大的条件下可形成搅混流,当处于搅混流后再进一步升高气体速度得到环形液滴流。该文对这些流型所描述的主要特征整理如表1所示。

表1 流型及其特征对照表

Triplett 等[18]发现了一种过渡流型即段塞-环形流,该流型是由占据整个流道的气段和直径突然减小的波浪状气体段组成。Kreutzer 等[19]发现在液体表观速度非常低时可形成液膜流(film flow),液体贴着流道壁流动,而气体沿着流道中心流动。此外还说明了Taylor 流在其他文献中的命名,如塞流(plug flow)、气泡列车流(bubble train flow)和毛细段塞流、分段流和间歇流等。Taylor流的特征是气泡直径占据整个流道截面。由于Taylor流具有分散相如一连串的子弹形状间隔地排布于连续相液柱中的特点[20],其在中文文献中常被称为弹状流[21-22]。弹状流的气泡因受到壁面接触角的影响而变形为不对称的结构,这样的流型又被称为小溪流[23-24]。由此可见,文献中对流型的命名林林总总,为使读者清晰的界定各种流型,本文基于上述文献描述的流型特征,重构了各类流型的图像并以形成条件的表观气速和液速之比由低至高排列,如图1所示。

图1 微流道中各种气-液两相流型重构示意图

1.2 流型形成与转换的影响因素

流型的形成与转换受到微流道的尺寸、表面特性(如接触角和粗糙度)、倾斜度和流体性质(如表面张力和黏度)以及操作条件等因素的影响。因此,以下将从微流道、流体性质、操作条件三个方面,对流型的影响因素进行阐述。

1.2.1 微流道的影响

除微流道的尺寸外,微流道的表面特性也会改变两相流流型的形成。Choi 等[28]分别对接触角为25°和105°的矩形微流道(dh=0.5mm)进行流型的观测。其研究发现,亲水壁面可观测到泡状流、长泡状流、段塞-环形流;而疏水壁面则更倾向于形成分层流型即上文提到的液膜流。这主要是因为水滴在疏水表面上受到更大的阻碍运动的表面张力作用。另外,微流道的拐角对经过的流体具有显著的毛细力作用。因此,在疏水表面上要使液膜环绕着气泡运动,需要更高的能量来克服表面张力和毛细力。由此疏水的微流道中更易产生独特的分层流。Zhou等[29]除了探究流道接触角的影响,还探究了流道表面粗糙度的影响。这是因为表面的亲疏水性除了由表面化学成分决定其固有的接触角外,还会受到固体表面的粗糙度的影响[30]。该文对接触角分别为30°、110°以及150°的微流道进行探究,发现在接触角从36°增加到150°的过程中,段塞流所占据的对应气速和液速范围逐渐扩大,尤其是当接触角达到150°时,液膜流和段塞环形流完全消失,只剩下段塞流。这是由于当壁面疏水程度较高时,液体与壁面之间的接触面积减少,而与气体的接触面积增大,气液之间的剪切力减小。因此使流型的变换受到阻碍,从而呈现更少的流型和更宽的边界范围。即使在固有接触角较小时,表面粗糙度增大也会使表面疏水性增加,从而呈现疏水特征和大接触角表面相似的流型产生与转换规律。Zhou等[29]的研究与Choi等[28]的研究相比,对表面亲疏水特性的探究不仅限于固有接触角的探究,还考虑了表面粗糙度的影响,增强了研究结论的科学性和正确性。

微流道的研究中通常不考虑重力对流体的影响,这是由于微流道中Bo(Bo=ρgd2/σ)计算值通常小于1,重力的作用比起表面张力而言可以忽略[31-32],但是对于有液体的壁面往往发现重力依旧可以对两相流产生明显的作用。如Saisorn等[33]发现水力直径为0.53mm 的微流道在垂直放置时形成了五种不同的流动模式,即段塞流、喉环流(即段塞-环状流)、搅混流、环形流和环形小溪流,而在同样的气速下,垂直向上的微流道中液速较水平方向的低,无法观测到弹状流,这是因为在垂直向上流动中,流动惯量和浮力的共同作用会使段塞流两端出现弯曲。另外,在水平方向的微流道中观测不到环状流,这是因为在垂直的微流道中,流体垂直向上流动,受到浮力和惯性力共同作用形成高动能气芯限制了液相的进入,形成了围绕气芯的平稳液膜。垂直放置和水平放置导致的流动形态的变化如图2所示,该研究充分说明了管道放置的倾斜度影响了流体所受的合力进而影响了其流动特性。

图2 流道放置方式对流型的影响示意图[33]

1.2.2 流体特性的影响

除了流道本身,流道内的流体性质也会改变两相流的流型。宋静[34]发现在水力直径为0.4mm的微流道中随着液体黏度的增加,越容易出现环形流,并提供考虑了表面张力和黏度的流型map图。袁希钢等[35]通过在数值模拟中设置流体的物性参数如密度、黏度和表面张力的方法,考察了不同液体性质对流型的影响,同时通过改变气体和液体进口速度得到不同流速下的气液分布流型图,得出结论为:随着表面张力的减小,Taylor流的区域缩小,而黏度增加对流型的过渡线移动的影响并不明显。因此袁希钢等[35]认为黏度并不会显著地改变流型,这与宋静[34]认为黏度增加促进了环形流的产生结论是不一致的,这可能是因为研究的流体种类不同,黏度的范围差异较大,如袁希钢[30]研究的黏度范围是0.001~0.05Pa·s,而宋静[34]探究的黏度范围是0.0008~0.006Pa·s,因此在不同黏度范围内探讨流体性质对流型的影响可能会得到不同的结论。由此可见,对于微流道中的两相流问题的研究,必须具体问题具体分析,不能简单地套用前人的结论。

1.2.3 操作条件的影响

在流道和流体既定的条件下,操作条件也会影响流型的形成与转换。Puccetti等[36]对Taylor流对应的表观气、液速范围内从下限值到上限值进行调整,得到了细分的Taylor 流型,即Taylor 环流和按气泡长度将Taylor 流划分的长、中、短Taylor 流。分别研究了这些流型的气泡长度和空隙率。实验结果表明,流道出口处气泡的平均长度和空隙率与液体表观速度的大小密切相关。当表观液体速度减小时,气泡长度增加,段塞态演变为环形态。该研究的一个重要意义是对低气速、低液速范围内微流道的流型进行了补充和细化。Lim 等[37]同样是对Taylor 流进行进一步的研究,前人的研究[26,28,35-36]中的气液入口夹角均为90°,而该文对气液注入角进行梯度实验。他们考察了入口处的两相夹角分别为20°、45°、90°、135°和160°时对Taylor 流的影响,并采用理论计算的方式对气泡长度和液体段体积进行计算,同时与实验图像处理后所得的两相尺寸进行对比。结果表明,当气速、液速都不变时,入口处的两相夹角小于90°会导致气泡和液滴在入口处占据的截面面积增大,气泡尺寸和单个气-液单元的体积增大。而当夹角大于90°时,液相注入后的流动方向与气相流动方向互逆,使得气泡不能扩散至占据汇聚处的整个截面而使气泡体积增大。因此,入口夹角大于90°时产生的气泡更密,气泡的比表面积也更大。这正是化工领域的研究者们所期待的结果,因为反应物的比表面积增大一般可以提高反应效率。该结论可以为调控微流道反应系统以强化化工反应过程提供理论支撑。

综上所述,研究者们通过改变流道的尺寸,表面特性和流体性质以及操作条件得到多种多样的流型并建立了这些影响因素与流体形态的相互对应关系。本文将近年来研究者对这些影响因素的代表性研究成果进行整理概括,并以论文报道的时间顺序展示于表2之中。由表2及前文可知,随着研究时间的推移,后序的研究主要是对前人探究范围和影响因素的补充与完善,逐渐得出了较为完善的流型图数据库。但是不同流型之间的界限有时并不明朗,若要准确地控制和预测流型还需要对流型转化的原因进行更深层次的解释,可通过细化考察其影响因素并从两相界面入手进行解释。如王长亮等[38]则是进一步通过数值模拟细化研究了8组接触角的影响并解释了壁面接触角的改变是如何引起流型的转换的。其研究说明了接触角的增大会使气液相界面的形状由凸变凹,在疏水状态下,气体更倾向于贴紧壁面,形成漩涡。这使得液相对气相的剪切力减弱使气泡生成周期增长从而转变为小溪流。但目前这类针对界面解释的报道较少,还需要有更深入的研究。另外,由于制造工艺的精确度限制,流道的截面通常不会达到设计值那样完全规整,截面倾角、弧度的改变等因素的影响探究还有待进一步考察。

表2 微流道内气-液两相流流型的研究进展

2 微流道内气-液两相流的压力降

微流道内气液两相流的压力降是工艺系统的设计和优化的重要考察参数,因为压降过大会使系统能耗增加,降低系统的能量转化效率,而且也容易使零部件受到损坏。因此,探究压力降的影响因素,是降低压力损失和能耗,提高系统效率的理论基础。本文由回顾压力降的预测模型的研究进展分析影响压降的因素,进而提出降低压力降的有效途径。

2.1 压力降的预测模型

微流道内气液两相流的压力降主要由三部分组成:摩擦压力降、加速度压力降以及连接管路到微流道进口管径差异带来的压力降。相较于摩擦压力降,另外两种压力降比例加起来不足1%[39],因此目前文献研究的压力降主要针对摩擦压力降。

摩擦压力降有两种经典的预测模型:一种是均匀流动模型,如式(1)所示[40];另一种为分离流动模型,如式(2)所示[41]。

式中,χ为液相压降与气相压降之比;C为Chisholm参数,代表着两相流的相互作用效应,与流体所处的流动状态(层流/湍流)及微流道的尺寸等因素有关,是研究者们基于分离流动模型修正的主要对象。

研究者们分别对这两种模型进行预测值的计算并与实验值作对比,以期寻找与特定微流道内实际压降相匹配的模型。由Venkatesan 等[27]的研究可知,在微流道中无法形成如传统流道中的气相和液相均匀混合的分散气泡流,这就使得微流道中的气-液两相流难以满足均匀流动模型要求的气-液相需均匀混合条件。因此,微流道中的摩擦压力降预测应该围绕着分离流动模型展开,这一结论在Kawahara 等[42]的研究中得到了证明。Kawahara 等[42]研究了直径为0.1~1mm 微流道内单相流和氮气-水两相流的压降。其研究结果为:微流道内处于层流状态的单相流的摩擦压力系数与雷诺数的关系式与在传统流道中的表达没有差异,但在实验中两相流的摩擦压力降数据显示,其实验数值与通常应用于预测传统流道的均匀流动模型的输出结果相比,一致性较差,误差高达±20%。而采用由Lee 等[43]对Chisholm 值进行修正的分离流动模型(Chisholm 值在气-液两相均为层流时与液相的密度、速度和雷诺数以及流道水力直径成正比,而与液相黏度成反比;当任意一相处于湍流时只与雷诺数成正比)与实验结果误差在10%以内。由此证明了分离流动模型更适用于微流道内的气-液两相流摩擦压力降预测。

式中,δ为修正的液段长度;Δ为液膜厚度;fi为气液界面摩擦系数,见式(6)[48]。

由上述分析可得,前人关于微流道中压力降预测模型的研究成果提供了三大类模型,即基于均匀流动模型和分离流动模型的一系列修正模型以及基于流型确定的模型。其中,基于分离流动模型和特定流型下的预测模型的预测值与实验值更为吻合。但是,目前的预测精度还有待提高,还需要在此基础上依据实际实验条件进行修正。

2.2 压力降影响因素分析

综合上述预测模型的表达式可知,不同的流型对应的压力降大小不同,而同一流型下压力降的值也会根据微流道的水力直径、几何形状和流体性质(密度、黏度等)以及流体速度的改变而改变。Choi等[49]发现在不同流态下,压力降随气速的变化趋势是不同的。当流型呈泡状流和环形流时,压力降随着气体表观速度增大而增大;而在过渡流态中,压降随着气速的增大反而减少。总体来看压力降的大小排序为:环形流>过渡流型>泡状流。Barreto等[50]对探究的流型范围进行了扩充。该文对直径为1.2mm 的圆管中的环形流、泡状流、段塞流、搅混流进行了压降的探究。测量得到压力降的排序为:环形流>段塞流>搅混流>泡状流。

微流道的尺寸和结构对压降的影响对于微流道的设计而言是十分重要和必要的。由Pamitran 等[51]的研究可知,微流道的直径减小(由3mm 减小至0.5mm)会引起微流道内的压力降增大。Sempértegui-Tapia 等[52]对具有不同截面形状的微流道在当量直径[53]几乎相同的条件下进行探究。其研究结论为微流道不同截面形状的压力降排序为:三角形>矩形>圆形。其研究还指出了流体质量流量对压降的影响,即流体质量流量的增大会导致压力降增大。

在既定的微流道内,即使呈现同一种流型,流体的性质(密度、黏度)也会使压力降值发生改变。Yao 等[54]研究了流体黏度对微流道中弹状流的影响。研究发现,随着流体黏度的增大,瞬时的液体流量也增大,使得液相加速对气泡的挤压导致气泡的长度变短,其相应的压降也随之增大。

结合预测模型的公式及实验测得的压力降变化规律,可以为微流道的设计和流体的选择提供降低压力降的参考方案,有利于提高系统的能量转化效率。

3 微流道内气-液两相流的传质

微流道内的气-液两相传质能力是化工生产中的重点关注对象之一。这是因为微流道的特征尺寸微小化,两相之间紧密接触,接触面积大大增加,使得传质效率提高进而提高化工反应的转化率和产率。

3.1 传质分析及预测模型

研究者们采用传质系数以表征微流道内的气-液两相的传质能力,并提出了预测传质系数的模型。早在1997年,Tortopidis等[55]测量了CO2与水接触后的液侧体积传质系数,其表达式见式(7)。

式中,Ce为该温度下气相的饱和浓度;C0为气相入口浓度;C1为气相出口浓度;ULS为液体表观速度。

Tortopidis等[55]采用平均体积传质系数研究了不同流型下的传质能力,其研究表明,气-液两相流的传质系数与流型密切相关,分层流的传质系数最低,而环形流传质系数最高。特别地,当固定表观液速时,段塞流的传质系数将不会随气速的变化而变化。Yue等[8]研究了水力直径更小(dh=0.667mm)的矩形微流道内的气-液两相流传质特性。研究中得到了CO2和水的两相流型有段塞流、段塞-环形流和搅混流,并采用物理吸收法得到了不同流型下的液侧体积传质系数,同时还针对这三种流型分别给出了预测方程[段塞流的传质系数预测方程如式(8)、式(10),另两种流型的预测方程如式(9)、式(10)],且预测结果和实验结果基本吻合。在该研究中液侧传质系数和界面面积可分别高达21s-1、9000m2/m3,比传统尺度的流道中相应的值高出1~2 个数量级,也证明了微流道在气-液化学系统中应用的巨大潜力。

式中,Sc为施密特数,Sc=μ/ρD;D为扩散率。

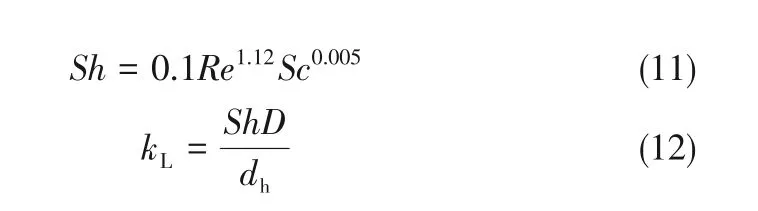

Zhang 等[56]在 深 度 分 别 为0.8mm、1.45mm、3mm的矩形微流道(宽1mm、长60mm)中观测到了液膜以及液膜降落的流动形态,并对液膜流型进行了传质特征的探究。其得到细分的三种液膜流分别为角膜流、带干燥斑的下降膜流和完全下降膜流,对比发现第三种流动状态传质能力最强,而越浅的流道深度更容易在低液速下得到这种流型。由此说明不同的流型对应着高低不一的传质能力,因此后续的传质系数预测模型大多基于某一种特定的流型进行预测。Sobieszuk 等[57]研究了直径为0.4mm的圆柱形微流道中Taylor气液两相流型的传质系数和界面面积,先将Taylor流的传质系数分为帽端和膜处两部分,分别记为kLC和kLF,进一步地在实验中发现这两部分数值相差不大,因此提出了一种新的预测公式,可以适用于kLC和kLF的计算,见式(11)和式(12)。

Yang等[58]将泡状流的发展阶段进行划分,讨论了气泡流动阶段和气泡形成阶段的传质特征并根据这两个阶段给予预测方程。该文开发了一种在线测量泡状流总传质系数的方法对预测模型进行验证,验证结果说明预测值与实验值基本吻合。研究发现,在气泡形成阶段,传质系数与气体的体积分数和毛细数Ca 成正比,而在气泡流动阶段,传质系数的计算与两相雷诺数和施密特数成正比。

由上述研究可以得到流型与传质之间的相互关系以及各种流型下的传质模型,通过这些关系式可以了解到影响传质的因素,并为进一步提升两相流的传质能力奠定了良好的理论基础。然而,传质过程在流型过渡时的变化及其合适的预测模型还有待于在实际问题中进一步补充和完善。

3.2 增强传质的途径

由上述各种流型的传质系数表达式可知,传质系数随着气-液两相的雷诺数增大而增大。在近两年(2019—2020 年)发表的文献中,非规则型流道结构被开发,以增大微流道内气-液两相的扰动程度即增大气-液两相的雷诺数,由此提高微流道中气-液两相的传质能力。Yin等[59]在微流道中设置挡板,来提高其微流道内气-液两相的传质能力以增加CO2在MEA/[Bmim][BF4]溶液中的吸收量。同时,进一步地研究了挡板的尺寸对传质和压降的影响,分别设置挡板在横截面中延伸出0.1mm、0.2mm、0.3mm、0.4mm。研究发现,传质系数随着挡板延伸宽度增加而增大。当挡板延伸宽度为0.4mm 时,由于增强了扰动、加快了流体的速度,液相雷诺数增加,传质系数随之增大,然而压降也随着挡板延伸宽度的增加而升高。当延伸宽度为0.4mm 时,压降比起没有挡板的流道增加了0.3kPa,增长率为20%,但是传质的强化效果更显著,传质系数增大了1.5 倍。因此综合考虑,这个压降在化工过程中还是可以接受的。Yin 等[59]采用的是使截面突然变小的方法改变流体的流动方向,而Zhang 等[60]则是运用该思路的相反方向即采用流道截面突然变大的方法来达到相同的目的。Zhang等[60]的研究开发了一种具有突扩结构的微流道来增强微流道中CO2-[Bmim][BF4]体系的传质能力。该文对两相流流速和突扩单元数对体积传质系数的影响进行了考察。结果表明,对于同一个流道,液侧体积传质系数(kLa)随着气-液流量比的增大而增大,这是因为随着气液流量比的升高,突扩结构使旋涡明显增强,加速了液段塞的内部循环和液膜与液塞之间的液体交换。而在同一气液流量比下,突扩结构使气泡被更多的液体包围,促进了液膜表面的更新,从而增强了气泡与周围液体之间的传质。此外,kLa随突扩单元数的增加而增加,由此证明了突扩结构有利于气液两相传质。除了通过改变截面面积外,研究者还通过构建新型流道结构以促进流道内的传质过程。如Zheng 等[61]开发了一种树状流道结构,通过实验和仿真结果共同证实了在该结构中由于流道尺寸的快速变化和流道壁面的影响,气相在压降的作用下在树状入口处加速后与挡板壁发生碰撞,气相的动量随之发生变化,大的气泡被破碎成较小的气泡。部分气泡通过流道进入两侧的微流道,流经单元,并在到达下一个树状单元入口之前由于壁的挤压而合并成更大的气泡。另一部分气泡在和壁面碰撞后与喉部(两个树状单元交接处)流出的气泡汇合。这种碰撞进一步增强了混合效率,放大了来自不同方向的气泡合而引起的扰动,促进了湍流域的扩张,增大了两相雷诺数使得传质系数增大。文中进一步地对左右两流道夹角从45°~90°进行了7 组角度的优化探究,结果表明当夹角为67.5°时界面系数最大且压降较小。由此可知,通过优化流道结构以改变两相流动矢量可以达到增强传质和降低压降的目的。

为了形象地说明上述研究构造的特殊结构,本文将特殊的流道形状重构于图3中。其中,第一种如图3(a)所示为内嵌挡板,在直流道的基础上,两侧以一定间隔错开向内凸起形成矩形挡板。图3(b)所示为对称的突扩结构,流体在流经一段直流道后进入带圆角的宽度增大的单元再回到直流道,如此往复。还有脱离直流道的复杂结构流道,如图3(c)所示的树状流道,气体和液体由树状结构的底部进入,然后沿着逐渐变窄的流道进入一个狭窄的“喉口”,通过后再向两侧扩散,由此周期性地改变流体的流动方向。上述研究进展清晰地分析了与传质系数成正比的相关参数,并采用改变微流道结构的方式以增大相关参数。由此可以广泛地应用于气体的吸收、氟化、加氢等化工过程中提高反应效率。在这些研究基础上,还可以通过构建新型的流道结构来增大流体的雷诺数,以及减小微流道的水力直径以促进气-液两相之间的传质。

图3 特殊结构微流道剖面三维示意图

4 微流道气-液两相流研究在PEMFC的流场优化中的应用

在燃料电池中,质子交换膜燃料电池(PEMFC)由于其操作温度低、体积比功率密度高,具有广阔的应用前景。然而其真正商业化应用之前还需继续提升功率密度,同时解决大电流密度发电时的水管理难题。正因为PEMFC 最佳操作温度为80℃左右,水必然是以气-液两相并存。如何保证质子交换膜(PEM)中保持适量的水分,以促进质子的传递,又不致由于水含量过多而造成催化层水淹,就成为该领域的研究热点问题,尤其是在车载工况下高低电流频繁变化时,该问题进一步加剧,成为影响PEMFC 稳定运行甚至缩短寿命的主要因素之一。PEMFC 的性能提升,除了解决排水问题外,还需强化反应气特别是阴极空气的传质过程以确保大电流下氧气向催化层的及时供应。因此,PEMFC中(尤其阴极)的气-液两相流过程和规律值得深入研究,并应用于流场这一关键部件的设计和优化。

PEMFC 的流道位于双极板上,起着气体传输和水排除的作用。许多研究[14-16,62-63]表明具有精细流道的双极板(流道特征尺寸小于1mm)有利于输气和排水。因此,本文重点阐述在精细流道中应用微流道气-液两相流的研究方法进行相关研究的进展。

4.1 PEMFC精细流道中气-液两相流的流型

结合前述微流道中气-液两相流流型的研究,在不同的气体速度和液体速度下会得到不同的流型,而不同的流型中气-液两相分布的不同会改变流体的运动特性以及气-液两相在整个流场的均匀性。这在Lu 等[64]的关于燃料电池的精细流道内的两相流研究中得到说明,该研究通过实际的燃料电池工况计算得到相应的表观气速和表观液速进行实验。实验结果表明,在较低气速下,平行流道中其中一条或几条流道出现段塞流或半段塞流时会使该流道气流量下降,并且使得排水变得困难,同时整个流场的气体流量分布变得不均匀。当表观气速增大到8m/s 时,形成液膜流,该流型下气流量的波动小于4.3%,说明水并未堵塞流道。当表观气速再进一步增大到计量比大于10 时形成雾流,液滴直接从粗糙气体扩散层(GDL)表面被气体带走,使得流道中没有水的累积,该流型与单相流的呈现基本一致,也不会造成水淹。但是雾状流的形成需要的气速太高导致泵的能耗大增。综合来看,液膜流是PEMFC 中最理想的流型,因为它的排水能力较好且不需要非常高的压降。该文清晰地阐述了在燃料电池通常的工况下产生的流型及其形成条件,并分析了其排水能力,但是并未与真实的燃料电池发电过程直接关联。若要直接关联则需进行燃料电池发电实验并原位观测其中的两相流。如Hussaini等[65]采用透明极板进行性能测试并同步观测两相流流型的方法研究实际燃料电池工况下的两相流型。研究发现,在低电流密度下呈现的是单相流偶有少量液滴;当电流密度增大,液滴增多,并逐渐过渡为液膜流,而随着产水量的继续增加,环状膜流会转变为段塞流。段塞流将会堵塞该流道而导致较大的压降,此时同步发电的电压损失增大,由此得到燃料电池性能与流型的关联。

在流型和燃料电池性能之间关系的理论基础上,可以通过观测具有不同参数,如流道截面、流道表面特性、流道尺寸等的流道内的流型来评估这些参数对性能的影响,从而优化流道设计。Lu等[66]在其之前的研究[65]基础上对流道表面润湿度(接触角分别为11°、85°、116°)和流道截面(矩形、模拟金属冲压得到的正弦形和模拟石墨板制造得到的梯形截面)以及流道放置方向(水平和竖直)的流型进行了探究。研究发现,在较低的表观气速下亲水表面更易形成薄膜流,而疏水表面倾向于形成段塞流,因此亲水表面更有利于水的排出。此外,该研究还指出,正弦形截面流道比起矩形和梯形更容易形成薄膜流,这是因为正弦波流道与矩形和梯形相比,具有独特的连续圆形轮廓,这使得液态水更容易在整个流道表面扩散,并以膜流的形式沿流道输送,从而降低了流道内的持水率。在关于放置方式的影响探究中发现,当放置方式从垂直方向过渡到水平方向时,需要更高的表观气速才能得到薄膜流,在低气速下水平放置更倾向于得到段塞流,这是因为在垂直放置时,重力与气体流动方向相同使得在气体剪切力和重力的合力下液滴更容易移动。根据该研究可以得到一个流道参数及操作方式的优化方案,即亲水的、正弦截面的流道在垂直放置时更容易将水排出并使得流体在平行流场中分布更为均匀。Malhotra 等[67]则是借鉴了对不同尺寸的微流道内气-液两相流的研究方法[18,20]探究了流道水力直径和放置方式的影响,具体为设置流道水力直径分别为1.65mm、1mm和0.65mm,以比较燃料电池蛇形流场中的小流道(dh>1mm)和精细流道(dh<1mm)在不同放置方向和不同We(We=ρu2L/σ)下的流型呈现差异。该文通过对比不同尺寸的流道中两相的We可知微流道中主导流型的力是气体的惯性力,而水力直径更大的流道中的主导力是表面张力。研究中根据电流密度与气体流量的表达式将微流道两相流和燃料电池工况结合起来进行探究,其探究结果发现,随着流道水力直径的减小流型的种类也随之减少;并且当流道水力直径dh≤1mm时,在不同放置方向的条件下流型结果差异不大。此外,还发现在同样的We(0.1 上述这些研究均是采用了前文所述的探究微流道内气-液两相流流型的影响因素的方法以探究流道的尺寸、形状和表面特性以及放置方式对燃料电池实际工况下出现的流型的影响,由此可以对流道各个参数的设计和操作条件的选择提供优化方案。 许多研究都表明精细流道有利于燃料电池性能的提高,如Cooper等[68]实验研究了流道宽度和深度对交指型流场和平行流场的影响。发现水力直径为0.25mm、0.5mm 和1mm 的流道中,流道宽度的减小有利于极限电流密度提高。Scholta等[12]通过实验和计算流体动力学(CFD)模拟得到极化曲线和氧气分布认为0.7~1mm的流道宽度和脊宽较有利于燃料电池性能的提高,窄流道可得到更高的电流密度。这些研究均证明了细密化流场的优越性。但是流道也不能一味地变窄,因为流道变窄除了会使可加工性变差外,还会使得压降升高[51,69]。此外过大的压力降也可能会造成阴阳极两侧气压差增大,从而使炭纸或PEM 的机械强度受损。另外,如果流道内有液态水阻碍气体流动,也会增加流道内的压降,因此压降可作为流道内是否发生水淹的一个表征。Hsieh 等[70]对不同流场类型,如平行流场、蛇形流场和交指型流场以及网状流场中的压降进行研究,发现压降由大到小的顺序为:交指流场>蛇形流场>平行流场>网状流场,持水量大小的排序与压降的大小排序一致。 虽然压降过高有上述缺陷,但是去除流道中的水滴需要一定的压降,这个最小压降值与流道的设计有关。Gopalan 等[71]则研究了具有梯形截面的流道中的开口角设计与这一最小压降值的关系。该研究提供了液滴接触流道壁面所需的最小压降公式,该公式表明最小压降是梯形截面开口角和气体速度的函数,开口角越大所需的最小压降也越大。除了出入口的压降,还有一些基于压降的指标可以衡量水淹情况,如Coeuriot 等[72]采用压降比压降波动以及两相流比上单相流的压降作为衡量流道是否容易发生水淹的指标,从而优化流道的深度以及表面的亲疏水性。其结果表明,流道深度越小,越容易产生段塞流,压降波动越大,而流道亲水表面有利于形成液膜和减小压降。 由上述研究可得,利用压降作为参考指标可以对整个流场的类型和流场中流道的尺寸、截面几何结构和表面特性等进行优化。因此,合理的流道压降就成为了流场优化的一个目标。当然,若可以准确地预测压降则可以为流场设计提供一个有效的借鉴方向。Mortazavi等[73]将典型的微流道中两相流的压降预测方法应用于燃料电池中的压降预测,对在燃料电池工况下的气-液两相流的实测值与以往已发表的气-液两相流的9 种预测模型(包括了基于均匀流动模型和分离流动模型)进行对比,研究结果与微流道的气-液两相流压降结果一致。均匀流动模型预测值与实测值偏离较大,而在分离流动模型中由Mishima等[74]提出的气-液两相流压降预测模型预测值与实验值吻合度较高(误差在30%以内且53.7%的数据点在误差10%以内),但是该模型只考虑了流道的几何结构没有考虑表面能和表面张力,因此该模型还有待进一步的修正。此外,目前针对燃料电池实际工况构建压力降预测的研究还较少,并且燃料电池中的精细流道与通常的微流道的结构不同,精细流道由三个流道壁面和具有孔隙结构的GDL 组成。因此,燃料电池中的流道具有特殊壁面结构和材质从而不能照搬传统微流道内的压力降预测模型来预测精细流道内的压力降,需要基于微流道内气-液两相流的压力降预测模型的研究基础,结合实际流道的特征及操作条件构建针对燃料电池内的流道的预测模型,以更好地优化燃料电池的流场设计。 微流道内气-液两相的传质与燃料电池中所阐述的传质是不同的,前者是气液直接接触的传质,而在燃料电池的流道中的传质主要指对流质量传输。对流传输系数与舍伍德数Sh 成正比,而Sh 与雷诺数成正比。因此,前述增大微流道内气-液两相的传质系数的方法即增强流体的扰动以增大流体雷诺数的方法,在增强燃料电池阴极的流道内氧气向反应位点的输运中是可以沿用的,由此可以促进反应气体向垂直流道方向即催化层方向扩散。因而许多研究者对流场的调整改进与前述微流道中增强传质的手段相似,采取了突扩结构[60]、增加挡板[59]和构建新型结构[61]的方式来增强传质。如Ramin等[75]设计了具有突扩结构的矩形流场,其探究发现截面突变使反应气体迅速产生平行于扩散层方向的横向扩张和收缩,能够增强反应气体向电极的扩散能力。除此之外还可以通过在流道中设置挡板促进反应气体向扩散层传质,Shen等[76]通过在蛇形流场中设置矩形挡板发现,随着挡板堵塞的增加,增强了气流的扰动从而改善PEMFC的性能。进一步地,还可以通过改变流道的维度构建新型结构来改善传质,如丰田的三维精细化网格结构(图4)[77]。这种三维结构通过斜向的导流槽将反应气的传输向催化层方向引导,增强了反应气向催化层的传递。此外由于三维结构单元尺寸的微小化,使得流场上密集地分布着这些导流槽,这也使得反应气在整个反应区中的分布更加均匀。在丰田公司的精细化三维结构流场发布后,它成为了流场优化的一个热点方向,如降低流道的尺寸、增加导流槽的角度等[78],精细化三维结构的研究也趋于完善。但是除了这种网格线三维结构,是否还可以构造其他种类的三维结构来增强传质,还需要研究者们作进一步的探究。 图4 丰田3D精细化流场[77] 综上所述,在燃料电池的气-液两相流研究中运用微流道的流型控制条件的研究成果,可以为燃料电池流场优化提供三大思路。第一,结合对燃料电池排水有利的流型研究,可确定期望的流型及其相应的微流道设计和操作要求。第二,可应用微流道内气-液两相流建立压力降的方法来预测燃料电池流道内的压力降,从而通过确定压力降的影响因素来调整流道的设计以减小流道内的压力降。第三,除了排水外,流场设计还需要促进反应气的输送,而微流道内提高气-液两相的传质能力的策略可以很好地应用于增强反应气从流道运输到反应区这一过程,从而提高电化学反应效率。 但是,燃料电池中精细流道的研究与传统微流道的研究明显的差异点在于燃料电池实际应用时会受到启动、怠速、大功率、停机4种典型工况的影响。这4种工况的交替变化会显著地改变气体流量和产水速率,进而使得流道内的气-液两相流型、压降、气体的传输发生动态变化。如何在现有的流道参数与这三者之间关系的研究基础上,建立与这4种典型工况相匹配,并实现动态平衡的预测模型以优化燃料电池流场设计,还需要更进一步的探究。 本文通过流型、压降和传质三个方面详细地阐述了微流道中气-液两相流的研究进展,综述了常见流型的种类及其形成条件。这些条件中包含了微流道的尺寸、形状和表面特性等参数,而不同的流型对应着不同压力降值和传质能力,因此可以从降低压力降和提高传质系数的角度寻求合适的流型,并通过该流型的形成条件来优化微流道的设计。目前根据这一研究思路开展的微流道中气-液两相流的研究已成功地应用于各类化工反应体系中。本文重点阐述了该研究思路在质子交换膜燃料电池的流场优化中的应用,这些应用促进了燃料电池的流场设计优化的进程。 在现有研究进展基础上,本文认为微流道和燃料电池精细流道中的气-液两相流还有以下方面值得进一步探讨和研究。 (1)对各种流型之间转换的原因还需要更清晰的了解。此外,目前流道截面的研究多为圆形和矩形,但是由于加工的误差,微流道往往不会完全规整,因此应该引入实际形状因子开展进一步探究。 (2)基于目前压力降的预测模型所得到的预测值与实验值的匹配度还需要进一步提高,因为准确的预测值可以给予化工系统设计以重要的参考。因此,还需根据具体的实验对象和实验条件“因地制宜”地建立与实验值匹配度更高的压降预测模型是微流道两相流研究中具有应用价值的突破口。 (3)增强传质能力是微流道反应所期待的结果,而传质过程还需要更深入的了解,如反应物在气泡和液膜之间的传递过程,流型转换时传质的变化等都需要进一步的研究。另外,通过构建新型的微流道结构来提高微流道中气-液两相之间的传质能力的方法还值得进一步地探究和优化。 (4)燃料电池中的精细流道的壁面包括了GDL,因此其具有结构和材质的特殊性,使得传统微流道的压力降预测模型不再完全适用,还需要对现有的微流道压力降预测模型进行修正。此外,对燃料电池这一特定动力系统对象,需要根据实际车用工况下的两相流速探明燃料电池内流型、压降和气体传输的动态变化规律及其对燃料电池排水和传质的影响,才能更好地提供燃料电池优化设计的参考方案。 符号说明 Bo—— 邦德数 Ca—— 毛细管数 dh—— 水力直径,m J—— 表观速度,m/s Kn—— 克努森数 kL—— 液侧传质系数,m/s kLa—— 体积液侧传质系数,s-1 Re—— 雷诺数 Sc—— 施密特数 Sh—— 舍伍德数 U—— 速度,m/s We—— 韦伯数 σ—— 表面张力,N/m4.2 PEMFC精细流道中的压力降

4.3 PEMFC流场中的传质

5 结语