基于支持向量数据描述的MEWMA控制图研究

贾蓓蓓

(燕山大学 理学院,河北 秦皇岛 066004)

一、研究背景与意义

随着科学技术的进步,劳动生产力日益提升,商品市场处于供求平衡或是需求较小的市场饱和状态,质量成为赢得市场的关键因素。质量管理贯穿产品生产的整个环节,从设计、生产到销售,每一个环节的产品质量管理都不可或缺,对产品生产的全过程进行监控管理就显得尤为重要[1]。统计过程控制(Statistical Process Control,SPC)便是用来监控这些波动,保证波动处于稳定状态或是在可以控制的范围内的一种方法[2]。

控制图是SPC技术进行产品质量监控的主要工具。20世纪40年代,Hotelling提出了控制图,用于解决多元统计过程问题。该控制图通过当前观测点,对多变量进行监控,由于仅利用了当前信息,历史数据价值损失巨大,对波动较小的过程监控极为困难。针对此缺陷,多元累积和控制图(MCUSUM)与多元指数加权移动平均控制图(MEWMA)应运而生[3]。这些控制图以监控数据服从多元独立正态分布为基本假设,但是在生产过程实际应用中,通常无法判定数据所服从的分布类型,并且很难做到变量间相互独立,使得控制图监控不准确,造成一定的局限性。

随着大数据时代的到来,数据挖掘、机器学习技术飞速发展,机器学习算法被更多人接受并应用于各大领域[4]。因此,开始将机器学习的方法与控制图理论相结合,用来解决控制图由于统计原理不完善、数据分布不确定、参数多元带来的限制问题[5]。支持向量数据描述(SVDD)是基于统计学理论的新兴机器学习方法,适用于高维度、小样本、对样本分布要求不高的数据,刚好弥补了控制图缺陷,应用价值极高。因此,将SVDD模型引进MEWMA控制图,具有极高的研究价值。

二、MEWMA控制图与支持向量数据描述算法相关理论

(一)MEWMA 控制图

MEWMA控制图不仅利用了当前信息与历史信息,而且将时间序列应用于控制图模型中,对统计过程中的小偏移波动反应敏感,具有良好的监控性能。

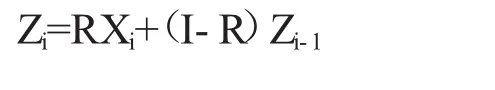

假设观测值 X=[x1,x2,x3,…,xp]′服从均值向量为u0,协方差矩阵为∑的p元正态分布N(u0,∑)。定义一个统计量:

其中,Zi为第i个样本观测值与之前i-1个样本观测值的加权值,Zi的初始值为Z0。R代表各质量特征值的权重,R=diag(r1,r2,…,rp),0≤rj≤1,j=1,2,…,p。I为p阶单位矩阵。根据统计量Zi,MEWMA控制图的统计量为:

其中,∑Zi是统计量Zi的协方差矩阵,如果权重相同,协方差矩阵可简化为:

对于MEWMA控制图的控制限,通常通过平均运行链长(ARL)计算获得,当权重系数取不同的值,控制限的取值也不同。当控制图统计量超过控制限范围,控制图报警。

(二)支持向量数据描述理论

支持向量数据描述(SVDD)理论是通过将特定的训练集映射到高维空间获得超球体,并使超球体尽可能多的将同类数据包含其中,将不同类数据排除在外的分类方法[6]。因此,该方法也避免了无法获取异常样本的问题,减少了过拟合。

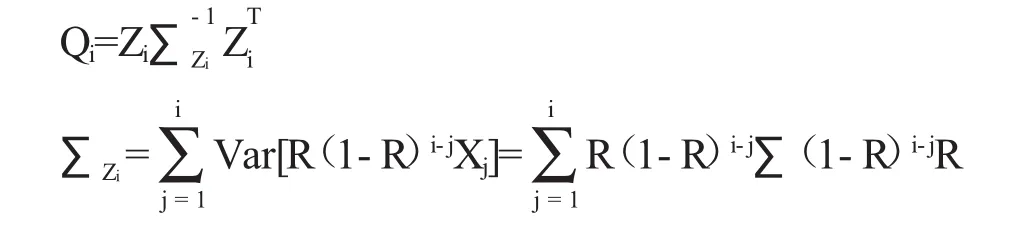

比如,有N个训练集,给定训练集T={xi∈Rd,i=1,…,N},其中xi是一个d维向量。支持向量数据描述的目的就是企图用一个球心为α,半径为R,R>0的超球体尽可能多地将目标数据集包含其中。若要满足球体最小,可以通过最小化获得最优解,公式表示为:

其中,ξi代表松弛变量,C为惩罚因子。

在最小化问题中,所有的目标数据需要包含在超球体中,即每个目标数据到超球体球心的距离小于超球体半径,条件公式表示为:

对于以上求解最优化,一般引进拉格朗日乘子进行计算,有公式:

αi,γi≥0为拉格朗日因子。拉格朗日函数对各参数求导,使求导结果为0。

图1 支持向量数据描述的数据描述过程

将以上求解结果带入拉格朗日方程并转化为对偶问题,有:

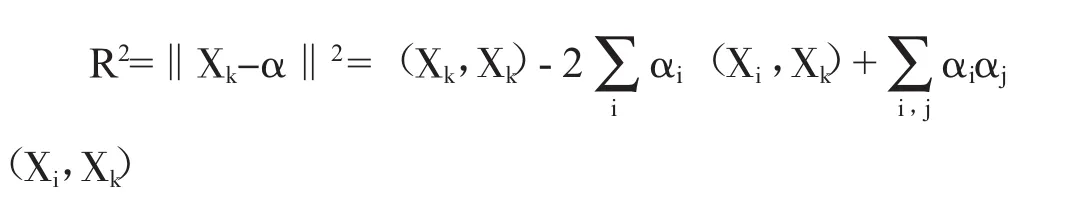

针对以上对偶问题进行求解,假设α*为最优解集,α*不为0时对应点Xi的就为分类器边界的支持向量。设R2为超球体半径,定义为支持向量到球心的距离,公式为:

当存在一个点c,判断c点是否数据目标集,就看c点到超球体球心的距离是否在半径内,如果在就属于目标集,不在便可归类于异常数据。点c到球心的距离表示为:

当数据点到球心的距离小于等于半径时,认为该数据点属于目标集,否则认为是异常点。

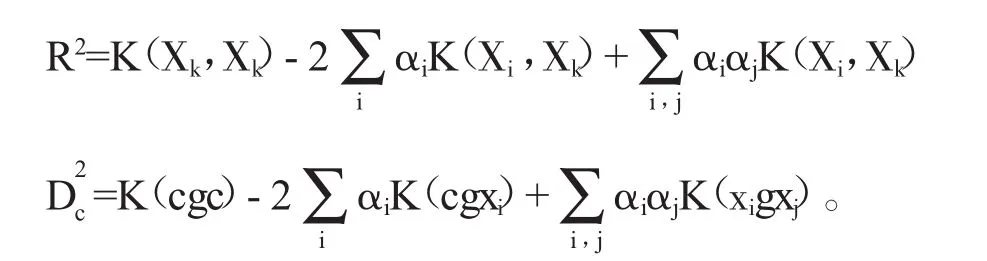

实际操作中,数据并非如此理想化,有些数据并不是线性可分的,为了提高支持向量数据描述的泛化能力,提高灵活性,引入核函数这一概念。当原始数据集不线性可分时,那么通过核函数将线性不可分的数据集映射到高维空间,转化为高维空间线性可分的问题。研究证明,函数只要满足Mercer定理,该函数便可作为核函数。用核函数代替内积,问题转变为:

相应的,超球体半径和数据c到球心的距离分别转变为:

三、基于支持向量数据描述的MEWMA控制图模型设计

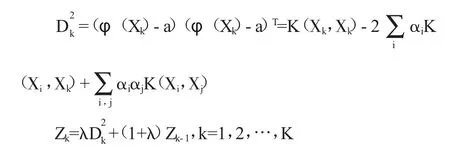

产品生产过程受控状态下,有一组观测值为Y(y1,y2,…,ym),作为训练数据,用支持向量数据描述算法对训练样本进行学习,得到一个球心为a,半径为R2的超球体。一组新的观察值 X(x1,x2,…,xn),数据到超球体球心距离为,基于支持向量数据描述的MEWMA控制图设计如下:

其中,Xk为第k个观测值,初始值为Z0,权重为λ,0≤λ≤1。控制限为h,当产品生产过程受控时,平均运行链长(ARL)决定了控制限h的值。当基于支持向量数据描述的MEWMA控制图统计量Zk>h时,控制图报警。

四、S-MEWMA控制图与MEWMA控制图对比分析与研究

本文将通过仿真实验,将S-MEWMA控制图MEWMA控制图进行对比,验证S-MEWMA控制图在多元非独立情况下的性能。利用平均运行链长作为控制图的评价标准,当控制图在控平均运行链长ARL0一定时,监控过程发生不同程度的偏移,对比失控平均运行链长ARL1,具有较小ARL1的控制图性能较好。

(一)维度方面

表1 S-MEWMA控制图与MEWMA控制图控制限h

S-MEWMA控制图与MEWMA控制图在不同偏移量下的ARL1结果见表2:

表2 S-MEWMA控制图与MEWMA控制图ARL1

通过万次仿真实验得出的实验结果可知,当φ<2时,S-MEWMA控制图三维正态分布下的ARL1要低于二维正态分布的ARL1;当φ>2.5时,三维S-MEWMA控制图与二维S-MEWMA性能基本相同。说明发生偏移越小时,支持向量数据描述对更高维控制图的作用越明显,优越性越显著;当偏移程度增大时,支持向量数据描述对更高维控制图优势减弱。但是对于MEWMA控制图,二维控制图ARL1稍微低于三维控制图ARL1,性能相差不大。无论是二维或是三维,相同维度下,S-MEWMA控制图ARL1明显低于MEWMA控制图ARL1,S-MEWMA控制图性能优于MEWMA控制图,也验证了支持向量数据描述算法比控制图的优势大。

(二)相关性方面

基于二维正态分布,通过构造不同的相关系数,验证基于支持向量数据描述算法的MEWMA控制图的性能。二维正态分布中,S-MEWMA控制图与MEWMA控制图的ARL0仍然设为200,参数f、s值仍然为0.025、1.5,控制图控制限h,失控状态下平均运行链长ARL1同上节。

表3 S-MEWMA与MEWMA控制图的控制限

S-MEWMA控制图与MEWMA控制图在不同偏移量、不同、不同的结果见表4:

表4 二维正态分布下不同相关系数ARL1值

实验结果表明,对于S-MEWMA控制图,变量间相关系数的变化并不会对ARL1产生较大的影响,但是对MEWMA控制图来讲,当变量间相关系数逐渐增大时,控制图性能不稳定性增加,因此,当数据变量间非独立时,S-MEWMA控制图表现出了更好的性能。

五、结论

本文通过仿真模拟方法,将S-MEWMA控制图和MEWMA控制图进行对比,探究S-MEWMA控制图在服从非独立二维正态分布及三维正态分布的情况下的性能。利用平均运行链长作为控制图的评价标准,当控制图在控平均运行链长一定时,监控过程发生不同程度的偏移,对比失控平均运行链长,具有较小链长的控制图性能较好。实验结果表明,S-MEWMA控制图在数据服从非独立二维正态分布及三维正态分布的情况下,相较MEWMA控制图具有更好的性能。