大跨度悬索桥加劲梁缆索吊系统技术及实际应用

杨宇辉

(中国建筑土木建设有限公司,北京 100071)

悬索桥兼具跨越能力强、结构美观、稳定可靠、适用范围广等多重应用优势,在业内人士的不懈努力之下,悬索桥施工技术的应用水平逐步提高,相配套的缆索吊系统也取得长足的发展。此时,应当准确认识关键技术的应用要点,在此基础上做出突破,实现创新式发展。

1 大跨度悬索桥加劲梁缆索吊系统的应用概述

缆索吊系统是一种特种起重机械,该机械使用时主要设计在两支点之间的大跨距承载结构中,同时配备载重小车辅助施工,往返移动,亦满足垂直运输和水平运输的双重作业需求。以缆索吊系统为主要装置安装加劲梁是现代悬索桥建设中的重要方法,其普遍应用于1 000 m以下跨径的悬索桥,在山区地形复杂的环境中其应用优势尤为突出。

在结构组成方面,缆索吊系统主要含两部分,即承重系统和起重系统,前者包含主索、地锚、塔架等装置,后者包含起重索、吊具、卷扬机等装置。彼此协同运行,形成有条不紊的机械配套体系。缆索吊系统的突出应用优势在于其在承重的状态下依然可以满足水平移动的要求,且起吊高度普遍较大,将其应用于悬索桥加劲梁施工中,可以发挥生产力优势,高效完成相关工作。

1.1 承重系统

承重系统主要包含地锚、塔架、索鞍等内容,在其共同作用下组成承重系统。主索也称之为承重索,通常由多根钢丝绳共同组成,在各状态下主索的垂度相同,由此也保证了缆索吊系统运行时的稳定性。主索锚固在悬索桥两岸的地锚上,在塔架处,则固定在鞍槽上。在配套承重系统时,通常将各主索通过滑车组串联后锚固,此时可有效保证主索垂直度的一致性。

1.2 起重系统

以起重索、起重小车、起重卷扬机、牵引卷扬机、牵引系及支索器等为主,共同组成起重系统。起重索、牵引索两部分均以钢丝绳为原材料制作而成,首尾与起重卷扬机相连,并在塔架处通过转向轮实现精确的转向与定位操作,卷扬机则布设在桥的两侧。

2 大跨度悬索桥加劲梁缆索吊系统应用局限性及创新技术

2.1 承重系统的应用局限性及创新技术

缆索吊系统的塔架能够与索塔及锚碇稳定结合,主索固定在锚碇处,主索索鞍布设在索塔上横梁处,得益于永久结构的应用,有助于增强缆索吊系统的稳定性。在缆索吊运行期间,随着吊装物的纵向移动,主索在中、边跨两处所产生的水平分力也具有持续移动的变化特点,中、边跨主索各自的水平力存在差异,也正因其水平力存在差值,才会给整个索塔造成推动力,在该受力条件下,不利于维持索塔受力的稳定性[1]。

在原有鞍槽结构的基础上适当调整,为索鞍顶部位置添加滑轮组,以此有效提升主索结构的灵活性,使其可以自由滑动,维系中、边跨主索的水平张力一致,避免其差值超出误差允许范围,维持受力条件的合理性。

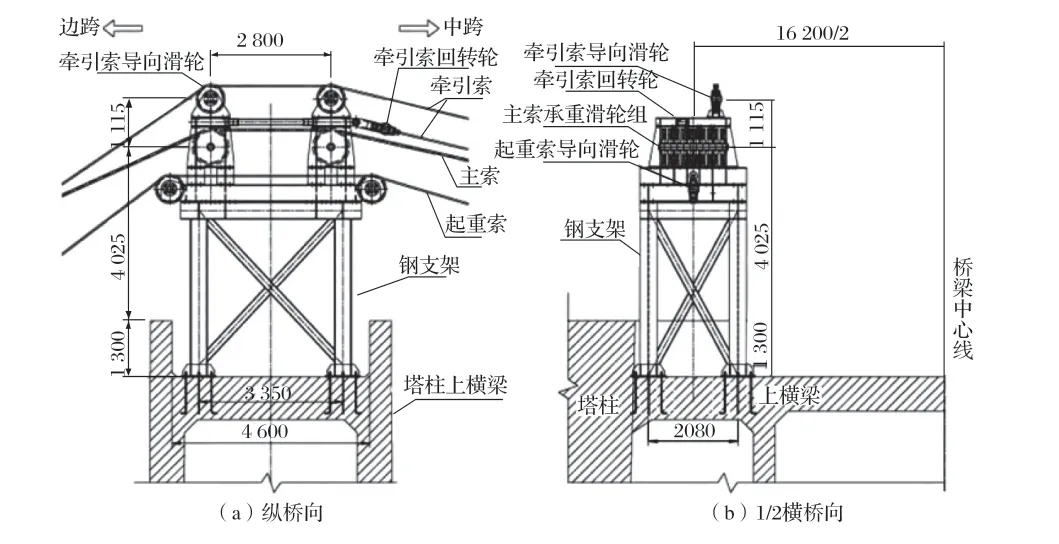

结构组成如图1所示。

图1 创新设计主索索鞍结构(单位:mm)

索塔偏载问题较为严重,为避免此问题,按照从内向外的顺序有序将左、右幅主索架设到位。系统运行期间,主索移动至塔顶门架时,主索与拉拽器两部分保持相互分离的位置关系。在卷扬机和塔吊的共同影响下,牵引主索从门架顶部绕过门架,随后方可实现与拽拉器的稳定连接,在转向滚筒的带动作用下,持续牵引。

2.2 起重小车的应用局限性及创新技术

起重小车含滑轮、挂架等装置,用于携带加劲梁,使其沿着主索纵向行走。起重小车的工作量较大,具有较高安全系数是实现稳定运行的必要前提。对此,在制造起重小车时,较为适宜的是配套具有耐磨性的滑轮,例如可以选用轻质高强尼龙材料,其在减轻重量的同时还可以较好地避免钢丝绳与滑轮过度摩擦的情况,保证缆索吊系统的安全性[2]。

2.3 支索器的应用局限性及创新技术

支索器在大跨度施工环境中起到重要的作用,可用于承托起重索以及牵引索,增强各索的秩序性,避免各索相互绞乱的情况。考虑到放索和收索的稳定性要求,支索器应当具有足够的重量,即不宜采取轻质化的设计方法。对此,可以采用前述所提的耐磨型滑轮,并且辅以钢箱混凝土配重块,以增加支索器的重量,避免其在使用过程中因重量不足而出现侧翻的情况。

此外,合理控制支索器的间距后,可有效提高缆索吊系统的运行水平。对于大跨度缆索吊而言,其配套的支索器通常采取不等间距布设的方法,从起重小车向索塔方向其布设间距有逐步增加的变化。

2.4 控制方式的应用局限性及创新技术

在传统的缆索吊系统中,施工人员间的沟通主要借助对讲机实现,通过此途径交流,以便完成加劲梁的吊装作业。随着悬索桥建设质量要求的逐步提高,加之现场建设环境的愈发复杂,传统的方法缺乏适用性,且在千米级的大型悬索桥建设中更是如此,两岸操作人员的沟通存在不及时、信息不完整等问题,出现作业不协调的局面,轻则影响施工质量,重则诱发安全事故,严重阻碍施工进程的顺利推进。

通过计算机集成智能控制系统的应用,有助于提高缆索吊的运行能力,以便高效完成起吊作业,同时也有利于提高控制的精确性,使缆索系统可以在更为复杂的大跨度悬索桥工程中得到有效的应用[3]。

计算机集成智能控制系统主要基于信息化理念进行工作,充分运用了自动控制技术、计算机网络技术维持运行,即在两种技术保障下,实现信息沟通、远程指挥调度,以便工作人员根据项目实际情况综合调度、分配系统内所有卷扬机。基于模块化技术支持下,系统集成控制系统能够同时管理到系统内所有卷扬机,根据施工需求的变化随时调节每台卷扬机的张力、速度之类的参数指标,创建设备联动机制,由多台设备协同运行,提高控制精度,规避控制不同步。

在信息监测控制系统的支持下,能够通过计算机直观呈现出缆索吊装系统的实际运行情况,供工作人员分析,以便及时掌握实际情况,采取针对性的控制措施。

(1)电机零位保护。因正常操作或特殊原因而出现断电现象后,完成重启电源的操作后方可恢复正常工作状态,此机制可以确保在突然来电时不出现突发情况。

(2)电机过流、过载保护。在负载明显偏大、电流超出设计规范值的情况下,系统将及时进行应对,具体呈现为过热继电器常闭触点自动断开,切断电源,导致电流无法流通,可在短时间内快速停机,起到安全防护的效果。

(3)电机超速保护。重物吊运期间,若其运行速度明显偏高(相比电动机的额定转速较大),此时超速开关常闭触点将快速断开,由此高效切断电源。

(4)电机欠压保护。总电源的运行机制成熟,采用的是DW系统万能式断路器,并适配漏电空气开关,此类装置可以协同运行。此外,柜体和设备两部分独立接地,实施的是三相五线制的布置方案,安全效果得到保证。

(5)钢丝绳超载保护。随着荷载值的持续增加,待其即将达到设定值时,系统将发出报警,及时告知相关工作人员;若荷载值未得到有效的控制而超过设定值,此时则会及时出现控制器常闭触点断开的情况,电源随即被切断,由此停机,以免因设备持续运行而出现安全问题。

(6)钢丝绳行程限位保护。随着行程的增加,待其即将达到设定值时,系统发出报警,及时告知相关工作人员;若因行程增加,具体数值已超出设定值,此时系统中行程指示开关常闭触点将直接断开,电流无法继续传输,系统处于停机状态。

3 工程实例的应用分析

本文选取了实际桥梁项目进行分析,其采用的是跨径长度大小为(258+1 130+345)m的主桥,整体结构设定为双塔单跨钢桁架悬索桥。桥梁结构组成设计:加劲梁同时运用了钢桁加劲梁与正交异性钢桥面板进行施工,其桁高设为9 m,横向、纵向间距保持在27 m与10.2 m。从施工现场的地形条件出发,结合工程质量要求、具体施工方案,本项目决定使用缆索吊系统安装法进行施工。

立足于悬索桥的结构特点,确定缆索吊承载索跨径,即(237+1 130+325)m,充分发挥出两岸索塔的应用优势,将其作为缆索吊塔架而使用。根据索塔上横梁的结构特点,在其顶面布置支撑索鞍,承载索锚固至散索鞍支墩处,形成稳定连接的关系。分别为缆索吊机左、右幅适配起吊系统,卷扬机和牵引卷扬机为关键动力装置,两者分别布置在两岸塔锚间引桥上,在智能控制机制下,设备联合作业,高效吊装。缆索吊机的平面布置情况如图2所示。

图2 大桥缆索吊机平面布置(单位:mm)

4 结语

综上所述,纵观悬索桥的发展进程,其施工技术水平具有逐步提高的变化趋势,同时缆索吊装系统也能够更好地适应大跨径悬索桥的施工要求。但受地形、地势等多重因素的影响,实际施工中仍有诸多有待解决的难点,作为工程人员,有必要从实际情况出发,遵循因地制宜的原则,合理应用缆索吊系统,注重技术创新,以便高效完成大跨度悬索桥加劲梁的吊装作业。