分子筛负载有机磷酸酯成核体系对聚丙烯性能的影响研究

孟 鑫,范 敏,童闯闯,李 超,高 津,辛 忠∗

(华东理工大学化工学院,上海市多相结构重点实验室,产品工程系,上海 200237)

0 前言

聚丙烯(PP)因力学性能好、密度低、无毒、易加工等特性,被广泛应用在汽车、建筑、纺织、食品以及生物医疗等众多领域[1-3]。如何保证PP在不同应用领域的性能要求,是此类材料应用的关键。PP是一种半结晶型聚合物,其性能受结晶过程影响明显,可以通过对其结晶过程的调控实现性能的改善[4-5]。成核改性可以大幅提升PP的结晶温度和结晶速率,改善其力学性能,满足应用需求,自然成为高性能PP制备的重要方法[6-7]。

如图1所示,2,2'-亚甲基双(4,6-二叔丁基苯基)磷酸钠(NA11)是典型的PP α成核剂[8-9],其成核机理的研究表明:虽然NA11的前驱体2,2'-亚甲基双(4,6-二叔丁基苯基)磷酸酯(MBP)在PP中团聚严重,无法发挥成核作用,但是当其反应形成NA11后,可以通过钠离子半径控制分子当中的有机苯环进行有效的分散排列,形成与PP具有良好晶格匹配关系的结构,从而显著提高PP的刚性[10-12]。也就是说对于此类成核剂而言,通过一定的方式对有机苯环进行分散排列是其发挥成核作用的关键。但同时,研究人员还发现NA11在提升PP刚性的同时,会引起PP韧性的下降:添加0.2%(质量分数,下同)NA11的iPP体系,弯曲模量相比于纯iPP提高了29.3%,然而冲击强度降低了13.3%[13-14]。因此,如何在保证PP刚性提升的同时,又不影响PP的韧性,成为此类成核剂研究和开发的难点和重点。即如能够通过合适的方式选择,在对MBP进行分散排列的同时实现其对PP韧性提升的促进作用,则可以得到新的刚韧平衡成核体系。

图1 NA11和MBP的分子结构式Fig.1 Structure of NA11 and MBP

分子筛作为一种特殊的无机填料,不仅具备大的比表面积和高度有序的孔结构,为进行其他物质的负载分散创造了良好的条件[15-16]。而且可以有效提高PP的韧性,如A类分子筛-1和A类分子筛-2的引入均可以使得iPP的冲击强度提升,特别是在低含量范围内,提升作用明显,仅添加1%的A类分子筛-1和A类分子筛-2均可以使得iPP体系的冲击强度相比于纯iPP提高27.0%左右[17-18]。因此,基于以上分析,本文选用4种分子筛来负载分散MBP,希望通过对MBP的分散实现刚韧平衡成核体系的构筑,进而为成核体系的研发提供一条新的思路。

1 实验部分

1.1 主要原料

iPP,粉料,S1003,神华榆林能源化工有限公司;

A类分子筛-1、A类分子筛-2、B类分子筛-2,工业级,上海久宙化学品有限公司;

B类分子筛-1,工业级,江苏先丰纳米材料科技有限公司;

MBP,工业级,上海晟磐新材料科技有限公司;

抗氧剂,1010、168,工业级,上海易恩化学试剂有限公司;

硬脂酸钙,工业级,国药集团化学试剂有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SJSH-30,南京橡塑机械厂有限公司;

注塑机,CJ80E,震德塑料机械有限公司;

差示扫描量热仪(DSC),Q2000,美国TA有限公司;

微机控制电子万能试验机,CMT4204,美特斯工业系统有限公司;

摆锤式冲击实验机,ZBC1400-B,美特斯工业系统有限公司;

超薄切片机,RM2265,德国Leica公司;

扫描电子显微镜(SEM),Nova SEM 450,美国FEI公司。

1.3 样品制备

成核体系的制备:将MBP置于120℃鼓风干燥箱中干燥24 h,不同分子筛在450℃马弗炉中煅烧5 h,待马弗炉降温至270℃取出置于干燥器内自然冷却,待用。首先,将2 g的MBP完全溶解在200 mL溶剂中(V乙醇∶V去离子水=9∶1),并在室温下搅拌30 min;接着,分别添加2 g不同分子筛后,继续搅拌3 h;最后,通过旋转蒸发仪将多余溶剂蒸掉并将产物在80℃真空烘箱中干燥24 h,即获得不同分子筛负载的成核体系,分别命名为MBP-A-zeolite-1、MBP-A-zeolite-2、MBP-B-zeolite-1和MBP-B-zeolite-2。

成核PP样品的制备:首先,在MBP和分子筛的总添加量相对于iPP为0.2%的情况下,两者分别按1∶1的质量比添加到已添加有0.1%1010和0.1%168以及0.05%硬脂酸钙的1 kg iPP粉料当中,制备得到不同分子筛负载MBP的iPP体系,分别命名为iPP/MBP-A-zeolite-1、iPP/MBP-A-zeolite-2、iPP/MBP-B-zeolite-1和iPP/MBP-B-zeolite-2。此外,未添加任何成核剂的聚丙烯体系iPP和只加入0.1%MBP的iPP体系iPP/MBP分别作为对照样进行制备。接着,PP体系置于双螺杆挤出机进行挤出造粒,挤出机一段~七段温度分别为190、200、200、200、200、200、190 ℃,喂料螺杆转速为20 r/min,主机螺杆转速为200 r/min。然后,将造粒后的iPP粒料置于室温下干燥48 h后在注塑机中进行注塑,注塑机一段~三段的温度分别为205、200、185℃,注射压力为120 MPa,注射时间为15 s,保压时间为20 s,冷却时间为25 s。最后,所有注塑样条在进行后续表征前均于室温下放置48 h以消除应力。

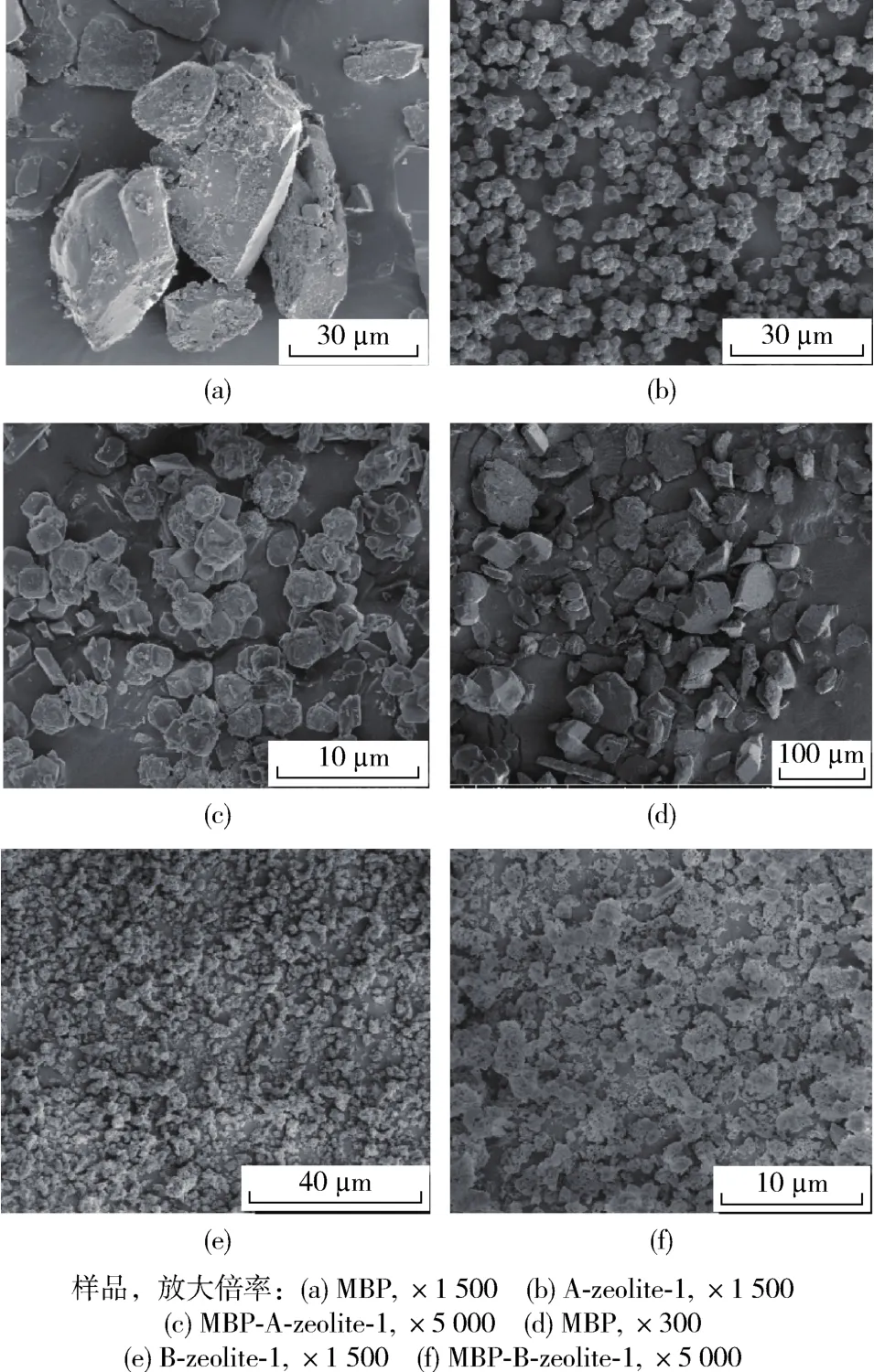

成核iPP刻蚀样品的制备:将MBP和不同分子筛负载的成核体系按照5%的含量加入1 kg的iPP中,此外,每份iPP当中添加0.1%1010和0.1%168和0.05%硬脂酸钙,挤出和注塑工艺参数和成核PP样品制备相同。将消除应力的冲击样条用超薄切片机切成100 μm厚的薄片,然后把iPP薄片置于乙醇溶液中浸泡24 h。最后,取出干燥后进行SEM表征。

1.4 性能测试与结构表征

结晶性能测试:称取3~5 mg聚丙烯样品,置于DSC铝制样品皿当中。氮气气氛下在40℃进行平衡,以50℃/min的升温速率升温到200℃,恒温5 min以消除样品热历史,然后以10℃/min的速率降至40℃,最后以10℃/min速率再次升至200℃,记录过程中的结晶和二次熔融曲线;

非等温结晶动力学测试:样品制备过程与结晶性能测试相同,以50℃/min的升温速率升温到200℃,恒温5 min以消除样品热历史,然后分别以不同的降温速率(2.5、5、10、20、30℃/min)降温到40℃,记录降温过程中的结晶曲线,之后升温速率均为10℃/min;

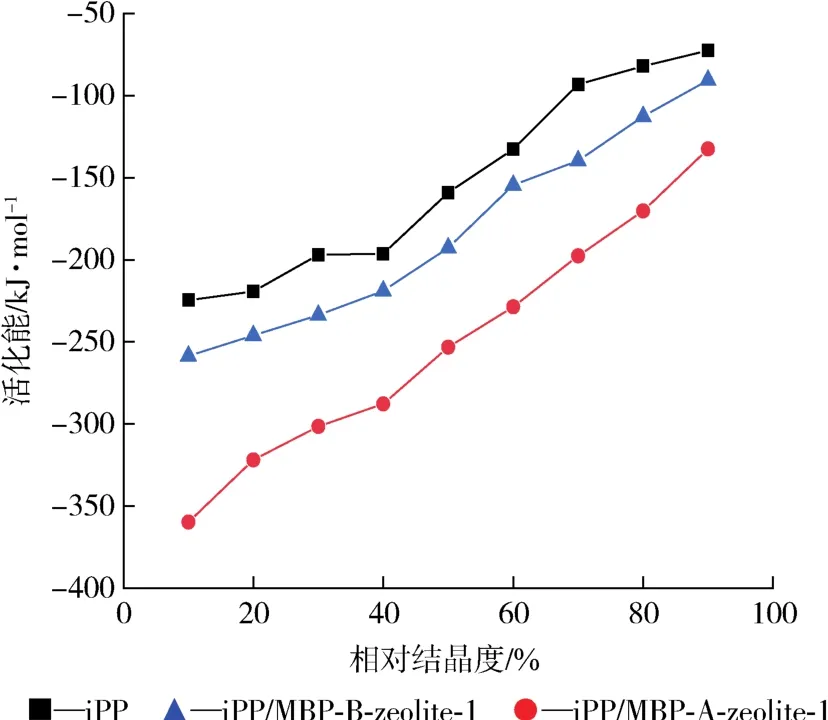

SEM分析:将MBP、A类分子筛-1、B类分子筛-1、成核体系MBP-A-zeolite-1、MBP-B-zeolite-1颗粒和刻蚀好的成核体系改性iPP薄片样品放入铜网样品盘中镀金,使用SEM进行成核剂颗粒形貌以及在聚丙烯当中分散状况的表征,加速电压为3 kV;

拉伸性能按照ASTM D638-00测试,拉伸速率为50 mm/min;

弯曲性能按照ASTM D790-10测试,弯曲速率为1.3 mm/min;

冲击性能按照ASTM D256-00测试,悬臂梁模式,V形缺口,摆锤能量为2.75 J。

2 结果与讨论

2.1 分子筛⁃MBP体系对iPP性能的影响

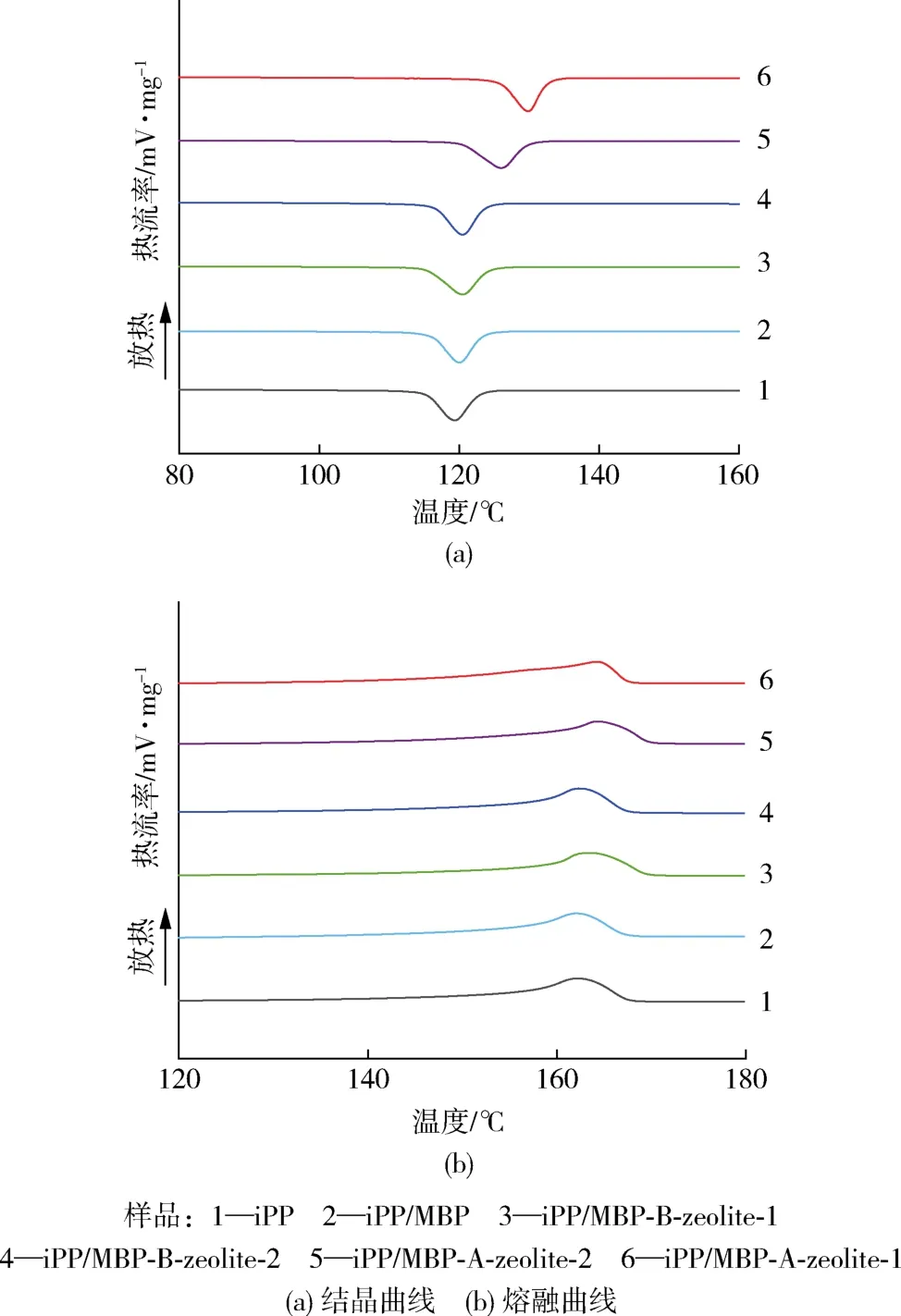

如图2所示是4种不同分子筛负载MBP对iPP结晶熔融曲线的影响,表1列出来对应的结晶数据,其中,结晶度Xc采用式(1)进行计算:

图2 不同分子筛负载MBP成核体系改性iPP的DSC曲线Fig.2 DSC curves of iPP/MBP-zeolite system

表1 结晶性能相关数据Tab.1 Crystallization performance

式中 ΔHm——iPP二次熔融时的焓值,J/g

ΔHf——PP 100%结晶度时的熔融焓值,209 J/g

Xc——iPP的结晶度,%

从图2和表1中可以看出iPP结晶温度只有119.4℃,加入0.1%MBP后为120.0℃,即MBP对iPP结晶温度提升有限;MBP-B-zeolite-1和MBP-B-zeolite-2的加入也仅仅使得iPP结晶温度达到120.4℃,仍然没有产生较大变化;而MBP-A-zeolite-1和MBP-A-zeolite-2加入后,不仅使得iPP的结晶温度发生了比较明显的提升,分别达到了129.8℃和126.0℃,上升了10.4℃和6.6℃;而且也促使iPP的结晶度从31.8%增加至36.6%和35.2%。即A类分子筛-1和A类分子筛-2对MBP的负载,大大提升了MBP在iPP中的成核性能。此外,如图2(b)所示,不同iPP熔融曲线可以看出,不管MBP还是分子筛负载MBP的引入,iPP的熔融峰均在162℃左右,说明成核体系均对iPP晶型没有影响,仍保持α晶型[19]。

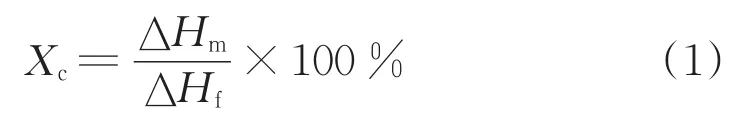

图3则是不同分子筛负载MBP成核体系对iPP力学性能的影响。可以看出,只加入MBP的iPP体系,力学性能没有任何提升,拉伸强度甚至有所下降。MBP-B-zeolite-1和MBP-B-zeolite-2的加入对iPP力学性能的提升也非常有限。而MBP-A-zeolite-1和MBP-A-zeolite-2的加入则对iPP的刚性和韧性均有提高作用:弯曲模量从纯iPP的1 217 MPa分别提高至1 581 MPa和1375MPa;拉伸强度从35.6MPa分别提高至39.5MPa和37.0 MPa;冲击强度相比于纯iPP的39.5 J/m,分别提升至42.8 J/m和42.3 J/m。即MBP-A-zeolite-1和MBP-A-zeolite-2的加入在提高iPP刚性的同时,有效提升了iPP的韧性。

图3 不同分子筛负载MBP成核体系对iPP力学性能的影响Fig.3 Mechanical properties of iPP/MBP-zeolite system

以上结果可以看出,使用不同分子筛负载MBP的成核体系,MBP-B-zeolite-1和MBP-B-zeolite-2对iPP结晶性能和力学性能的提升作用有限;而MBP-A-zeolite-1和MBP-A-zeolite-2不仅对iPP结晶性能有所改善,并且对iPP的刚性和韧性均有提升作用,起到了有效的刚韧平衡作用。

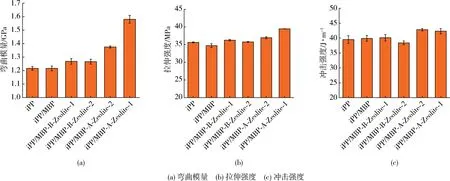

2.2 MBP⁃A⁃zeolite⁃1和MBP⁃B⁃zeolite⁃1成核体系的非等温结晶动力学研究

使用分子筛对MBP进行负载可以得到对iPP结晶性能具有不同影响的成核体系,自然会对iPP的结晶动力学过程产生影响。为深入从动力学角度揭示不同成核体系的添加对iPP结晶性能的影响,分别选取成核性能差异明显的iPP/MBP-B-zeolite-1和iPP/MBP-A-zeolite-1进行非等温结晶动力学的研究,并与iPP进行对照。

如图4所示是3种不同体系的iPP在不同降温速率下的结晶曲线,可以发现:随着降温速率的增加,3个样品的结晶峰温度都向低温方向移动(如表2所示),这是因为iPP的结晶需要经历分子链的折叠、旋转、排列等过程,而这些过程需要花费一定的时间,当冷却速率增加时,iPP的分子链段还没有来得及排列进入晶格,就已经进入较低的温度,从而导致样品达到最快结晶速率的峰值温度降低;此外,在相同冷却速率下,分子筛负载成核体系的结晶峰温度都比空白iPP的结晶温度高,如在10℃/min的冷却速率下,iPP、iPP/MBP-B-zeolite-1和iPP/MBP-A-zeolite-1结晶峰温度分别为120.3℃、121.3℃和129.8℃,这是因为成核体系为iPP的结晶提供了异相晶核,促进了结晶。同时,iPP/MBP-B-zeolite-1和iPP/MBP-A-zeolite-1相比,后者结晶温度更高,表明A类分子筛-1负载对于MBP在iPP中成核效果促进作用更大。

图4 3种不同iPP系统在不同降温速率下的结晶曲线Fig.4 Crystallization curves of three different systems of iPP at different cooling rates

表2 3种不同iPP体系在不同降温速率下的结晶温度和半结晶时间Tab.2 Tcand t1/2of three different systems of iPP at different cooling rates

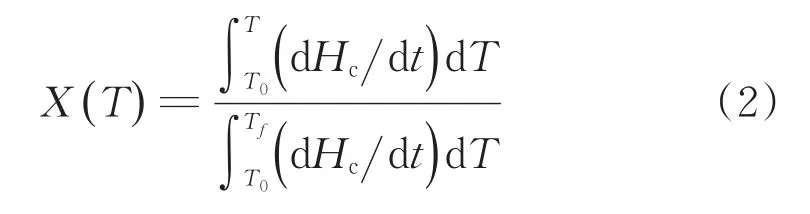

通过对不同iPP体系的结晶曲线进行积分处理就可以得到如图5所示的不同结晶温度下对应的相对结晶度X(T),相对结晶度用式(2)计算:

图5 3种不同体系的相对结晶度随温度的关系曲线Fig.5 Relative crystallinity of three different systems as a function of temperature

式中X(T)——相对结晶度,%

T0——开始结晶时的温度,℃

T——时间为t时的温度,℃

Tf——结晶结束时的温度,℃

Hc——结晶焓,J/g

基于图5所示3种不同iPP的相对结晶度随温度的关系曲线,以及式(3)可以得到表征聚合物结晶快慢的重要参数——半结晶时间(t1/2),其结果列于表2。

式中i——降温速率,℃/min

从表2所示3个不同iPP的t1/2的比较可以发现:在相同的降温速率下,MBP的引入,使得iPP的t1/2时间缩短,如当降温速率为10℃/min时,iPP的t1/2为49.8 s,iPP/MBP-B-zeolite-1 和iPP/MBP-A-zeolite-1则分别降到43.6 s和31.3 s,即成核体系的加入都不同程度地缩短了iPP的t1/2,特别是MBP-A-zeolite-1的加入影响明显,即起到有效地促进iPP结晶的作用。

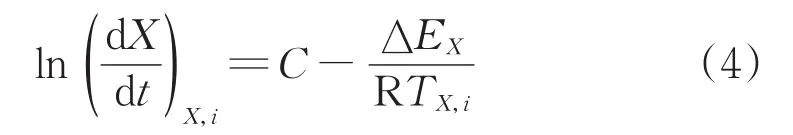

活化能可以表示iPP结晶的难易程度,评估成核剂的成核作用。本文采用Friedman法[20]进行3种iPP体系结晶活化能的计算,根据Friedman方法,活化能可以通过式(4)计算得出:

式中 R——通用气体常数,8.314 J/(mol•K)

ΔEX——在X时的活化能,kJ/mol

C——常数

根据此方法,首先采用相对结晶度X对时间t微分。接着,在某一相对结晶度X下,求得不同冷却速率i下 的dXdt值以及相应的1TX,i。最后,采用对1TX,i作图,得到斜率,则活化能ΔEX=-Rk。在相对结晶度为10%时,不同iPP的Friedman曲线如图6所示。可以看出在此结晶度下呈现良好的线性相关性,这说明Friedman方法非常适合进行此成核体系活化能的计算。此外,按照此种方法得到不同相对结晶度下的结晶活化能,结果如图7所示。从图6和图7可以看出:在相对结晶度为10%的初期成核过程,成核体系的添加促使iPP的结晶活化能降低,特别是MBP-A-zeolite-1,其促使iPP结晶活化能从-224.6 kJ/mol下降到-359.7 kJ/mol,明显低于iPP/MBP-B-zeolite-1的-256.6 kJ/mol的活化能,下降显著,说明MBP-A-zeolite-1的加入对iPP成核过程体现明显的促进作用;此外,随着相对结晶度的提高,3种体系的活化能都呈现上升的趋势,这表明随着结晶度的提高结晶越来越困难;而iPP-MBP-A-zeolite-1体系从初期成核到后期晶体生长过程的结晶活化能均比空白iPP和iPP-MBPB-zeolite-1体系低,更进一步说明MBP-A-zeolite-1有效降低了iPP的结晶能垒,从而促进了结晶。

图6 3种iPP系统的Friedman曲线Fig.6 Friedman curves of three iPP samples

图7 3种iPP体系的相对结晶度与活化能的关系曲线Fig.7 Activation energy as a function of relative crystallinity curves of three iPP samples

2.3 分子筛负载MBP成核iPP性能差异原因

从不同分子筛负载MBP成核iPP的结晶性能、力学性能和结晶动力学结果可以看出,不同分子筛对MBP在iPP当中成核性能的发挥具有明显差异,可能与分子筛的负载对MBP的分散有关,因此,采用SEM对2种成核体系进行形貌观察。

如图8所示为MBP、A类分子筛-1、B类分子筛-1、MBP-A-zeolite-1和MBP-B-zeolite-1粉末的SEM照片,可以看出MBP本身形状不规则,有块状和棒状,并且粒径分布极为不均匀,最大可以达到60 μm以上,表明MBP颗粒容易团聚、尺寸较大;A类分子筛-1颗粒粒径分布均匀,大小为2~4 μm,采用其进行MBP的负载后,其颗粒仍然分布比较均匀,表明MBP通过附着在A类分子筛-1表面进行均匀分布,A类分子筛-1添加后提高了MBP的分散性;而B类分子筛-1本身粒径虽然也在2~3 μm,但其为不规则的团聚状,浸渍MBP后呈现不规则的黏连团簇物,由此推断不能对MBP起到有效分散作用。

图8 MBP、A-zeolite-1、B-zeolite-1、MBP-A-zeolite-1和MBP-B-zeolite-1粉末的SEM照片Fig.8 SEM of MBP,A-zeolite-1,B-zeolite-1,MBP-A-zeolite-1 and MBP-B-zeolite-1 particles

如图9所示为刻蚀iPP薄片的SEM照片,在iPP/MBP、iPP/MBP-A-zeolite-1和iPP/MBP-B-zeolite-1薄片中,MBP被乙醇刻蚀掉,在薄片表面留下孔,这些反映了MBP在iPP中的分散状况。可以看出仅添加MBP的iPP薄片上孔的孔径比较大,可以达到50 μm左右,表明MBP在iPP中团聚严重;而iPP/MBP-A-zeolite-1薄片中出现的孔的尺寸明显减小,大概到3 μm左右,说明A类分子筛-1的引入确实起到了有效提高MBP分散性的作用;而iPP/MBP-B-zeolite-1薄片当中的刻蚀后孔洞尺寸则超过10 μm,表明B类分子筛-1对MBP的分散作用明显弱于A类分子筛-1。

图9 iPP/MBP、iPP/MBP-A-zeolite-1和iPP/MBP-B-zeolite-1样品的刻蚀SEM照片Fig.9 SEM of iPP/MBP,iPP/MBP-A-zeolite-1 and iPP/MBP-B-zeolite-1 samples after etching

综上所述,使用A类分子筛-1负载MBP,可以使其颗粒尺寸减小,并且促进其在iPP中的有效分散,因此能起到良好的成核效果;而B类分子筛-1对MBP的负载分散作用则明显弱于A类分子筛-1,由此导致MBP在iPP中仍以部分团聚状态存在,无法体现优良的成核性能。

3 结论

(1)不同分子筛负载MBP对iPP的成核效果不同,B类分子筛-1和B类分子筛-2负载MBP对iPP成核性能和力学性能提升有限,而A类分子筛-1和A类分子筛-2负载MBP后,既将iPP的结晶温度分别提高了10.4℃和6.6℃左右,也同时有效改善了其刚性和韧性(弯曲模量分别提高了29.9%和13.0%,冲击强度分别提高了8%和7%);

(2)从初期成核到后期晶体生长的整个过程,iPPMBP-A-zeolite-1体系的结晶活化能均低于iPP和iPPMBP-B-zeolite-1体系,这表明A类分子筛-1负载MBP具有良好的成核效果,可有效提高iPP的结晶性能;

(3)MBP样品的形状不规则,尺寸分布很宽,并且伴随着团聚现象,A类分子筛-1负载MBP形状较规则,MBP均匀分布,尺寸大幅下降,说明A类分子筛-1起到分散MBP的效果;B类分子筛-1本身粒径虽然也在2~3 μm,但易于团聚,表现为不规则的聚集态,MBP浸渍后,仍然表现出聚集态,无法有效分散MBP,进而不能大幅度提升其成核性能。