基于改性PET的极限PV值测试及摩擦学性能比较研究

黎 帅,龙春光∗,闵建新,周 卓

(长沙理工大学轻量化新材料所,长沙 40004)

0 前言

PET[1]是一种乳白色高度凝固结晶的聚合物,其熔融温度和玻璃化转变温度都比较高,长期使用可达120 ℃[2],具有良好的耐热性、抗蠕变性、耐疲劳性、耐摩擦与磨损性[3],但不耐热水浸泡、不耐碱。改性PET是目前全球PET中最为活跃的研究热点之一,它是以PET为基础的热塑性聚酯并包含有增强剂、填充剂、阻燃剂、结晶核剂等多种主要组分的复合材料,作为综合性能优良且价格较低的工程塑料,改性PET工程塑料在汽车电子、通用电气、汽车、机械等各种工业应用领域中已经有着广泛的技术应用。与其他PET塑料产品相比较,改性PET工程塑料具有高耐热性、力学性能好、性价比高、尺寸稳定、耐有机溶剂等优势,其增强系列产品使用温度高达120~150℃[4]。

截止目前已经有大量的文献是关于聚酰胺、聚甲醛、超高分子量聚乙烯(PE-UHMW)等改性塑料的摩擦和磨损,如通过MWW-1A立式销盘摩擦磨损试验机研究PEUHMW在同一PV值下的摩擦因数和工作温度,结果表明,PE-UHMW的摩擦因数和工作温度分别经历了先降低后平缓和先急剧上升后平缓增加的变化[5];通过MPV-3微机控制PV试验机对颗粒增强木质滑动轴承的极限PV值进行测试,结果发现试件在滑动速率为100 m/min时的极限PV值为161 MPa/min[6];用MPV-200型摩擦磨损试验机分别研究了载荷、速度、运行时间等对水润滑橡胶轴承的摩擦因数和磨损率的影响[7],然而关于改性PET工程中的塑料轴承摩擦和磨损情况却极少。极限PV值是指轴承材料可以承受的最大压强和在此压强下的摩擦速度的乘积,它是聚合物塑料轴承的重要性能参数,可以用来确定由于摩擦接触点上产生的热量而导致的温升[8]。通常一种材料的极限PV值并非常数,其值随温度差异有很大的变化。目前有2种常用的测试塑料滑动轴承摩擦磨损性能的仪器,一种是MMW-1A立式销盘摩擦磨损试验机[9],另一种是MPV-3卧式微机控制PV摩擦磨损试验机[10]。2种试验机的几何形貌、热力学及运动学状况存在一定的差异。采用MPV-3卧式微机控制PV摩擦磨损试验机时,试验摩擦副为轴承试件与轴的直接接触。采用MMW-1A型立式多功能摩擦磨损试验机时,试验的摩擦副为销与盘直接接触。

本文在干摩擦下,使用定速变载的方法,通过2种不同的摩擦磨损试验机来测试PET塑料轴承的极限载荷,计算各自的极限PV值,并对它们的摩擦磨损情况进行比较分析。该实验的重点是要精确测量摩擦试验中的PV值和磨损量,正确操作MMW-1A立式销盘摩擦试验机和MPV-3卧式轴承套摩擦磨损试验机。

目的是从2种常见的摩擦磨损试验机中,选出最佳的能测量改性PET塑料轴承摩擦学性能的仪器,难点是保证2种试验机的样品具有接近的密度、硬度、弹性模量和泊松比,控制室温温度。

1 实验部分

1.1 主要原料

PET,CB-602,远纺工业上海有限公司;

无水乙醇,分析纯,天津市富宇精细化有限公司。

1.2 主要设备及仪器

立式万能摩擦磨损试验机,MWW-1A,济南思达测试技术有限公司;

微机控制PV摩擦磨损试验机,MPV-3,济南思达测试技术有限公司;

塑料注射成型机,LS-80,中国柳州高新区开宇塑胶有限公司;

双螺杆挤出机,SHJ30,南京杰亚挤出装备有限公司;

精密电子天平,xs205,梅特勒托利多有限公司;

X射线荧光光谱仪(XRF),PANayltical Axio,荷兰帕纳科有限公司;

扫描电子显微镜(SEM),Pro X,复纳科学仪器(上海)有限公司;

微机控制电子万能试验机,WDW-10C,上海华龙测试仪器有限公司;

体视镜,Leica S91,徕卡显微系统有限公司;

电热鼓风干燥箱,GZX-9070MBE,上海博讯实业有限公司;

超声波清洗机,KQ-3200DB,巩义市予华仪器有限公司。

1.3 样品制备

将改性PET粒料在烘箱140℃左右里干燥4~5 h后再通过挤出机挤出造粒,然后通过塑料注射成型机注塑制备圆环和圆盘2种样品。挤出造粒的工艺参数为:双螺杆一段~四段温度分别为230、240、250、260℃;物料在机筒里的停留时间为1~2 min、熔体压力为20 MPa、螺杆转速为35 r/min。注射成型的工艺参数为:一段~三段温度分别为256、256、235℃、注射压力为100 MPa、螺杆转速为30 r/min(折合成线速度为0.6 m/s)。

1.4 性能测试与结构表征

样品元素的含量通过XRF测试,XRF的可测试范围为11 Na~92 U;

拉伸强度在微机控制电子万能试验机上按GB/T 1040.1—2006[11]进行测试,同时可以测量出其弹性模量和泊松比,每种样品测试5次,取其平均值;

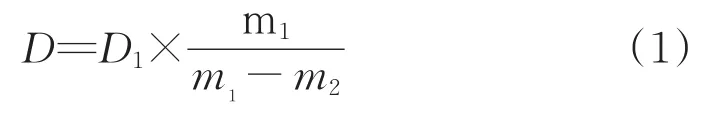

密度测试采用液体浮力法测定PET复合材料的密度。浸渍液用纯净蒸馏水,温度为(25±5)℃。称量天平的精度为0.001 g,悬丝用0.1~0.15 mm的头发丝,可以忽略头发丝的质量。用悬丝栓住试样,挂在天平一端,称量悬丝与试样的质量m1,再将悬丝及试样浸渍在蒸馏水中(至少l/3液面以下),称取其质量m2,然后利用式(1)计算:

式中D——样品的密度,g/cm3

m1——试样在空气中的质量,g

m2——试样在蒸馏水中的质量,g

D1——蒸馏水的密度,g/cm3

硬度测试采用肖式硬度计进行测试,每个塑料样品选取5个不同位置进行测试,取其平均值;

采用SEM和显微镜观察改性PET的塑料圆盘和塑料圆环摩擦磨损表面,使用SEM测试前,样品均进行喷金处理,扫描电压为20 kV;

极限PV值实验:采用MPV-3和MWW-1A 2种试验机进行极限PV值测试,2种摩擦机的转速分别为200、250、300、350、400 r/min来进行摩擦磨损试验。每种试验机同一种转速取5个样品进行极限PV值试验,然后取5个结果的平均值来绘制曲线。MPV-3摩擦磨损试验机的样品均为车削加工的PET圆环,要求被测试表面较为光滑,试样尺寸为内径×外径×长度=Φ35 mm×Φ50 mm×35 mm,且无气泡、裂纹、明显杂质和加工损失等缺陷。每次试验前后都要先用无水乙醇清洗样品干净后再对其进行烘干,用400目和800目砂纸分别打磨轴与PET塑料圆环。由于目前还没有基本建立一套符合相关国家标准的极限PV值测定方法,所以本文在相关国家标准中用GB 7948—1987[12](定速变载)塑料轴承极限PV值试验方法对其进行测定。开始时间施加的极限载荷为预估极限负荷的20%~30%,跑合30 min,然后每隔10 min增加极限负荷的20%,直至出现下列情况之一,试验终止。①摩擦力矩或温度剧增②磨损量达到被检材料的极限值③温度升高到被检材料的限定值三者情况之一,试验停止。符合上述情况①时,前一级负荷增加10%为极限负荷;负荷为情况②和③时,该负荷即为极限负荷。极限压强根据式(2)计算:

式中P——极限压强,N/mm2

L——圆环长度,mm

d——圆环内径,mm

W——极限负荷,N

滑动线速度可用式(3)计算:

式中V——滑动速度,m/s

D——钢轴套外径,mm

n——主轴转速,r/min

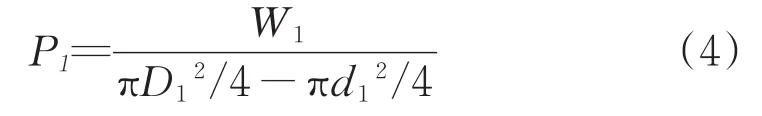

MMW-1A型立式多功能摩擦磨损试验机中销采用45#钢其硬度为41.5HRC,盘采用PET塑料圆盘,尺寸分别为直径Φ4.0×长度10 mm、直径Ø32 mm×厚度3 mm。每次试验前后都用无水乙醇清洗样品,并用400目和800目砂纸分别打磨销与PET塑料圆盘。该塑料样品的极限P1V1值的测试方法和MPV-3塑料圆环极限PV值的测试方法相同,都采用定速变载的试验方法。极限压强根据式(4)计算:

式中P1——极限压强,MPa

D1——磨损后圆环的外径,mm

d1——磨损后圆环的内径,mm

W1——极限负荷,N

滑动线速度可用(5)式计算:

式中V1——相对线速度,m/s;

D2——磨损后圆环的中径,mm;

n1——销的转速,r/min。

摩擦磨损实验:实验时,使MWW-1A中的销和MPV-3中轴的转速均为200 r/min,对应的线速度分别为0.23 m/s和0.4 m/s,其试验力分别为200、250、300、350 N和400 N,磨损时间为1 h,按照正确的实验操作步骤得出样品的摩擦因数。磨损量采用天平称重获得,每次试验前后都用无水乙醇清洗样品,并用400目和800目砂纸打磨销与PET塑料圆盘、轴与PET塑料轴承圆环。每种相同的速度和载荷做5次试验,总共需做50次,然后取其磨损量的平均值。

2 结果与讨论

2.1 样品性能参数

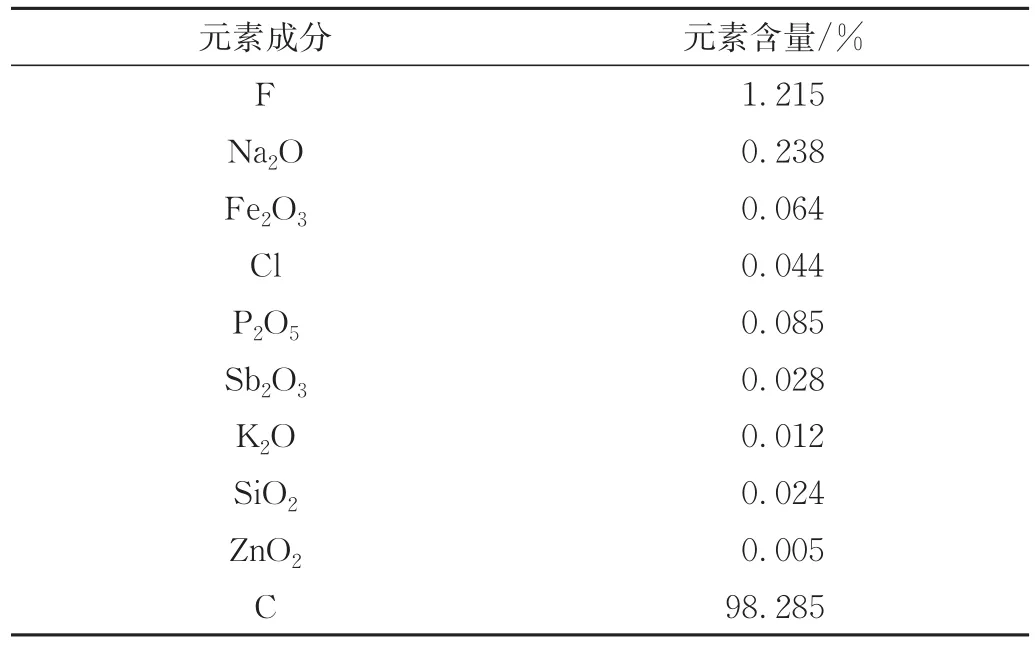

表1为通过XRF测试的改性PET样品组成成分,从该改性PET样品所含成分组成可以看出,该成分包含微量的氟元素和氧化物ZnO2、SiO2以及其他一些微量元素,这对于提高材料的拉伸强度以及硬度有着重要作用。

表1 改性PET样品的成分组成Tab.1 Basic performance of the samples

表2所示为2种样品的性能参数,它们参数较为接近,能够进行以下摩擦磨损试验。由于纯PET的拉伸强度为 67.4 MPa、拉伸弹性模量为 264.2 MPa[13]、肖氏硬度为74[14]。因此该样品的拉伸强度和弹性模量较纯PET的拉伸强度和弹性模量分别提升了18.6%和46.1%,肖氏硬度提升了至少2.6%。

表2 样品的基本性能Tab.2 Basic performance of the samples

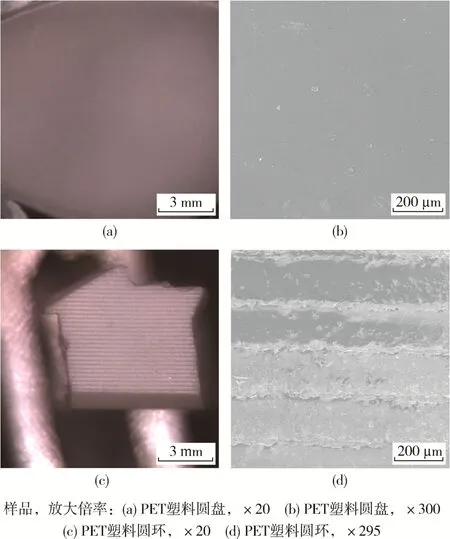

如图1所示为样品实验前的表面形貌图,从图1(a)和图1(b)可以看出,使用挤出造粒和注射成型法制备的PET塑料圆盘表面比较光滑。从图1(c)和1(d)可以看出,使用同样方法制备然后通过车床加工完的PET塑料圆环内表面(摩擦表面)具有许多条纹,这是由于车刀进给速度太快,应该减小车刀进给的速度。

图1 样品实验前的SEM照片Fig.1 SEM of samples before experiment

2.2 极限PV值试验结果比较与分析

在2种定速变载的实验中,PET塑料圆环与PET塑料圆片的摩擦因数的变化趋势类似,随着加载负荷的增加都呈现阶梯下降的趋势,当加载到极限负荷时,两者摩擦因数和摩擦力矩突然剧增。

如图2所示样品(a)、(b)为PET塑料圆环,(c)、(d)为PET塑料圆片,从图2(a)和(b)可以看出,在MWW-1A关于PET塑料圆盘的极限PV值实验中,当塑料圆盘的摩擦因数急剧升高(激烈振荡)时,经检测此时的温度高达200℃以上,摩擦接触面温度超过塑料圆盘熔点,塑料圆盘发生急剧磨损,3 mm厚的圆盘在不到2 min的时间以内,磨损的深度和直径大量增加(圆环直径增加到6.7 mm),大量白色磨屑向外溢出;随着摩擦的进行,白色磨屑积累的越来越多,并且磨损轨迹处有大量的凹坑,销的底部也有一些PET转移与依附而增厚了。仔细观察这些白色磨屑可以看到:有些磨屑细碎,有些磨屑明显地呈刨花式的蜷曲,与机加工中刨、刮下来的切屑形式相似,足以说明是刨、刮下来的。这是由于销的底部具有锋利的边缘,且销与塑料圆盘的硬度差距较大,在相对运动过程中当试验力足够大时,销就足以导致圆盘摩擦面被切割和撕裂,并且使附近的材料发生拉伸,甚至局部出现张力破坏,以致使圆盘受到严重损伤。

图2 样品极限磨损的SEM照片Fig.2 SEM of extreme wear of samples

从图2(c)和(d)可以看出,在MPV-3关于PET塑料圆环的极限PV值实验中,当PET塑料轴承摩擦因数(摩擦力矩)突变时,温度急剧升高,塑料轴承与轴多发生咬死(黏着磨损),即塑料轴承部分内径与轴黏在一起,卧式磨损试验机在保护设置下自动停止试验。这是由于圆环内径温度急剧升高时,圆环的剪切强度随之减弱,甚至低于界面剪切强度,则可能会导致塑料的团块被转移到对摩面上去,造成了塑料严重磨损(由于塑料的剪切强度与金属相差之比百万以上,剪切自然主要发生在塑料上)。摩擦发热会使塑料圆环急剧膨胀,可能导致圆环和轴配合的间隙减小甚至消失,如此恶性循环会导致“卡死”。

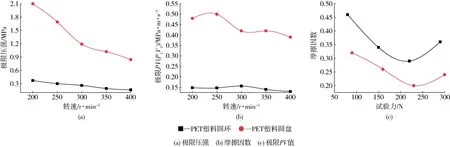

如图3所示为MPV-3和MWW-1A 2种摩擦磨损试验机极限PV值的实验结果,从图3(a)可以看出,塑料圆盘的极限压强P1大于塑料圆环的极限压强P;随着转速的增加,塑料圆环的极限压强P与塑料圆盘的极限压强P都减小;极限压强P1下降的程度大于极限压强P。从图3(b)可以看出,塑料圆环的摩擦因数大于塑料圆盘的摩擦因数,且在2种试验机的转速均为300 r/min时,每次加载试验力F与摩擦因数曲线趋势走向基本上是一致的。从图3(c)可以看出,塑料圆盘的极限PV值大于塑料圆环的极限P1V1值,且塑料圆盘的极限PV值的波动性大于塑料圆环的极限P1V1值。这首先由于销与盘的摩擦接触面积小于塑料轴承内径与轴的接触面积,这导致塑料圆盘的接触压强大于塑料轴承套的接触压强。其次由于塑料聚合物的热导率很小,MPV-3测试系统又是一个封闭体系,接触面积和对偶散热截面之比大于销-盘试验机系统,从而导致MPV-3系统的热散失效率很低。再次,在MWW-1A测试系统中,磨粒能很快脱离摩擦接触面;然而在MPV-3系统在轴承套系统中,磨损处于一个相对封闭的环境中,由于轴的旋转,磨粒不断地运输到摩擦接触区并在那堆积,随着时间和载荷都在增加,温度升高,产生的磨屑不能有效地冷却,而是在高温作用下软化,摩擦表面因高温而熔融产生润滑效应。

图3 极限PV值的实验结果Fig.3 Experimental results of limiting PV values

2.3 摩擦磨损试验结果分析

如图4所示为干摩擦下,转速为200 r/min和加载试验力为400 N时,2种样品摩擦因数随时间的关系曲线,可以看出它们的PET塑料圆环摩擦因数先快速升高,然后降低并趋于平稳,PET塑料轴承的摩擦因数也是先快速升高然后会出现较大波动性,同时,可以看出塑料圆环的摩擦因数大于塑料圆盘的摩擦因数。这是因为干摩擦一开始温升较快,这一时段不长,然后进入缓慢温升,最后是热平衡状态。销有具有锋利的边缘,并且销与塑料圆盘的硬度相差太大,较硬一面的微凸峰会突入较软材料内,在滑动摩擦过程中不断将软材料刨削、刮削下来,致使磨损表面留下有许多凹坑且圆盘磨损面上粗糙度不一样,销与圆盘接触的紧密程度也会有变化。

图4 摩擦因数随时间的变化曲线Fig.4 Change curves of friction coefficient with time

如图5(a)所示,在实验过程中,塑料圆盘与销的平均摩擦因数小于塑料圆环与轴的平均摩擦因数,这是因为塑料圆盘的硬度相对较高,塑料圆环的环与轴的接触面积大于销与塑料圆环的接触面积,微凸峰阻碍小,摩擦阻力小。两者的摩擦因数都会随着载荷的增大而降低,且两者摩擦因数的走向也相似,这是因为随着载荷的增大,实验中会发现更多的PET塑料磨屑游离在摩擦副中间,形成良好的润滑膜。温度增加会使PET塑料膨胀,导致样品与对偶的实际接触面积变大,导致单位面积的压力减小,进而降低了摩擦因数。改性PET塑料圆环磨损后的磨屑不易排出,因此它的摩擦因数下降的较为平缓。对于塑料圆盘当载荷增加到350 N时,在正压力作用下PET磨屑更易被压倒磨损表面,摩擦因数进一步下降。从图5(b)中可知实验后的塑料圆盘的磨损量大于塑料圆环的磨损量,且塑料圆盘的磨损比塑料圆环的磨损较为剧烈。这是因为销与圆盘的接触面积小于塑料轴承套与轴的接触面积,从而在导致同样的试验力的情况下,销与塑料圆盘的接触压强大于塑料圆环与轴的接触压强。销在塑料圆盘上转一圈,整个一圈具有相同的试验力,磨损即为塑料圆盘的一圈,而轴在塑料圆环旋转一周过程中,仅塑料圆环下半圆存在加载的试验力,上半圆不存在试验力,所以磨损仅为塑料圆环的下半圆,上半圆无磨损,且下半圆磨损不均匀,塑料圆环的最下面磨损最严重。(这里轴与环的接触不一定是下半圆,应该是从线接触到半圆接触)[15]。

图5 载荷对摩擦学性能的影响Fig.5 Influence of load on tribological properties

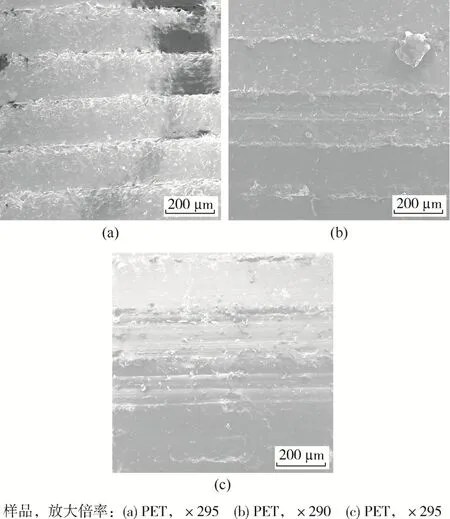

如图6所示,样品为PET塑料圆盘,它们的试验力分别为200、250、300、250、300 N,如图7(a)、(b)、(c)所示,样品(a)、(b)、(c)为PET塑料圆环,它们的试验力也分别为200、250、300 N。从图6可以看出,随着载荷的增大,PET塑料圆盘磨损轨迹的宽度逐渐增大,环形磨损轨迹中也逐渐显现出磨痕,磨痕的数量、长度、深度也逐步增多。图7(a)中的磨痕只分布在环形磨损轨迹的边缘,数量少许,表现为轻微的磨粒磨损。图7(b)中磨痕扩展到整个环形轨迹中,磨损的数量、深度和长度略微增加,图7(c)中摩擦后的表面出现凹坑,犁沟的数量和深度大量增加,表现为严重的磨粒磨损。这是因为随着法向载荷的增加,使销的底部压入PET塑料圆盘表面的深度增加,同时,使PET圆盘表面接触磨屑粒子的机会相对增多,这使摩擦表面上的沟槽的宽度与深度增大,从而使磨损量相应增大。

图6 PET塑料圆盘磨损表面显微图Fig.6 Micrograph of PET plastic wear surface

图7 PET塑料圆环磨损表面的SEM照片Fig.7 SEM of wear surface of PET plastic ring

从图 7(a)、(b)、(c)可以看出,随着载荷的增加,PET塑料圆环内表面的条纹在逐渐磨损,图7(a)圆环条纹的宽度比实验前圆环条纹的宽度小,图7(b)条纹的宽度继续减小,少许条纹在慢慢消失,条纹之间也会增加少许磨痕,图7(c)中大量条纹已经消失甚至出现长长的犁沟,条纹中间增加数条其他的磨痕,这是由于载荷的增大使得摩擦副间的温度大量增加,摩擦表面发生塑性变形,圆环的磨损大量增加。在每次实验后可以发现PET塑料圆环的磨损只是些少许黑色的磨屑;而塑料PET圆盘的磨损是整个圆环的磨损,较多白色的磨屑向外溢出。由此可以说明在转速为200 r/min,载荷为200、250、300 N的情况下,PET塑料圆盘的磨损量比PET塑料圆环的磨损量大。

以上极限PV值实验和摩擦磨损实验结果决定了MMW-1立式销-盘试验结果不能简单地推广到MPV-3滑动轴承的实际应用中,不能作为轴承寿命计算中的必要依据。虽然销-盘实验与环-环实验结果有一定的差异,但是两者的摩擦因数趋势走向具有相似性。由于采用卧式磨损试验机来进行滑动轴承实验需要花费大量时间和金钱,如果在研究某种材料作为滑动轴承使用的过程中直接跳过销-盘试验而进行滑动轴承实验,不仅工作量大,而且花费的时间和金钱也十分可观。而如果先进行材料的销盘磨擦磨损试验,在销-盘试验的基础上选择出适当的材料,然后选用经过筛选的耐高温聚合物制成的滑动轴承并做实际的测试,就可以大大减少研究时间和费用,在实际应用方面达到事半功倍的效果。当然,销盘实验不能代替轴承环实验,一种轴承能否投入实际应用最终由轴承实验来决定。

3 结论

(1)随着转速的增加,立式摩擦磨损实验法的极限压强P与卧式摩擦磨损实验法的极限压强P1均减小;极限压强P1下降的程度快于极限压强P;立式摩擦磨损实验法的极限压强P和极限PV值大于卧式摩擦磨损实验法的极限压强P1和极限P1V1值;立式摩擦磨损实验法的极限P1V1值的波动性比卧式摩擦磨损实验法的极限PV值的波动性大一些;在整个逐次加载试验力的实验中,卧式摩擦磨损实验法的摩擦因数大于立式摩擦磨损实验法的摩擦因数。当两者的试验力加载达到极限载荷时,塑料轴承与轴多发生咬死,即塑料轴承部分内径与轴粘在一起,塑料轴承很难从轴上拔出,而PET塑料圆片急剧磨损,磨损深度和直径大量增加,磨屑大量向外溢出;

(2)同种转速,随着加载的增加,PET塑料圆盘的磨损量大于PET塑料圆环的磨损量,且塑料圆盘的磨损比塑料圆环的磨损较为剧烈;塑料圆盘与销的平均摩擦因数小于塑料圆环与轴的平均摩擦因数,两者的摩擦因数均随着试验力的增加而降低;

(3)卧式轴-环摩擦磨损实验法和立式销-盘摩擦磨损实验法所得到的实验结果有一定的差异,主要在于磨损条件及磨损机理的不同。但是其摩擦因数基本的趋势具有相似性,因此从选材的角度来看,销-盘实验在一定条件下可以代替环-环摩擦磨损实验,简单快速地筛选滑动轴承材料,从而节约大量的时间和费用。