矿渣混凝土力学性能及抗硫酸盐侵蚀性能研究

程素丽

(山西工程职业学院,山西 太原 030013)

0 引言

矿渣是钢铁产业的副产物,是铁矿石的硅、铝相杂质在炼铁过程中高温反应生成的熔融物,淬冷、磨细后的颗粒即为矿渣粉[1]。2018年全国矿渣增量约3亿t,大量堆存的矿渣亟待处理。矿渣的形成过程与水泥的高温生产类似,并且成分相近,因此具有一定的反应活性,可替代部分水泥制备建筑材料[2]。宋起运等[3]研究了矿渣加气混凝土在不同养护龄期的物理性能,结果表明,矿渣混凝土水化产物中仅含少量氢氧化钙相,同时基体孔隙结构得到优化,增加无害孔,减少微裂纹。袁俊等[4]研究发现,掺加矿渣能明显改善混凝土材料的抗盐渍土侵蚀性能。杨文武等[5]研究发现,在水胶比较小时,矿渣的引入可以改善混凝土的抗冻性与抗氯离子渗透性。胡延燕[6]的研究认为,掺加矿渣可以增强预应力高强混凝土的韧性,使其应力-应变曲线上升段基本变成了直线,表明此时矿渣增强预应力高强混凝土受载时体现出弹性变形特征。

本文采用矿渣替代部分水泥制备矿渣混凝土,研究其力学性能与抗硫酸盐侵蚀性能,并对孔隙结构进行了分析。

1 试验

1.1 原材料

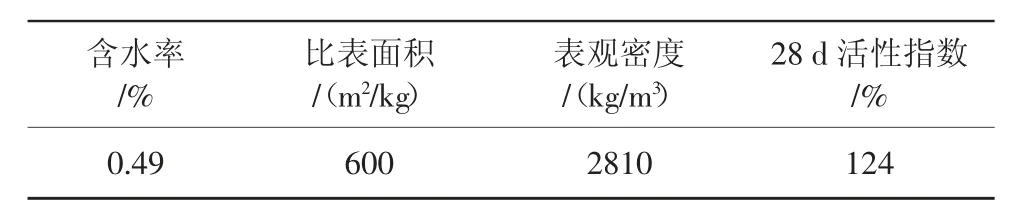

粒化高炉矿渣:山东济南,S105级,物理性能见表1,主要化学成分见表2;水泥:P·O42.5R;细骨料:河砂,细度模数2.7,堆积密度1472 kg/m3;粗骨料:碎石,粒径6~18 mm,堆积密度1480 kg/m3;减水剂:萘系高效减水剂,固含量20%,减水率25%;实验所采用淡水:自来水。

表1 粒化高炉矿渣的物理性能

表2 粒化高炉矿渣的主要化学成分 %

1.2 矿渣混凝土的制备及测试方法

混凝土的基准配合比(kg/m3)为:m(水泥)∶m(水)∶m(砂)∶m(碎石)=445∶200∶690∶1035,矿渣等质量取代水泥,掺量(按占胶凝材料总质量计)分别为0、20%、40%、60%、80%,减水剂掺量为胶凝材料总质量的1%。

将精确称量的骨料、水泥、矿渣按顺序加入搅拌锅中搅拌50 s使其充分混合,再将掺有减水剂的拌合水加入搅拌锅中,搅拌150 s后暂停30 s,再搅拌150 s可得矿渣混凝土拌合物。将拌合物浇注至100 mm×100 mm×100 mm立方体模具中,震动成型后养护3 d拆模,将试样分别置于淡水环境中、5%浓度的Na2SO4环境中分别养护至7、30、60、90、180 d,同时将试样一面作为侵蚀面,其余各面用环氧树脂涂抹封闭,将密封后的试样置于5%浓度的Na2SO4环境中继续养护30、90、180、360 d,将侵蚀一定龄期后的试样取出,用切割机沿平行于侵蚀面的方向切割(距侵蚀面5、10、20 mm),将切割下的样品碎块磨细后,取0.5 g加入50 ml去离子水中,搅拌静置1 d后采用可见光光度计测试SO42-含量。各试样分别采用微机控制压力试验机测试其抗压强度,并选取部分压碎样品加入无水乙醇中中止水化,再烘干待各项测试使用。采用耐蚀系数评价矿渣混凝土的抗硫酸盐侵蚀性能[见式(1)]。相关测试方法参考GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》。

式中:Kf——耐蚀系数;

Ff——5%硫酸盐环境中矿渣混凝土的抗压强度,MPa;

Fs——淡水环境中矿渣混凝土的抗压强度,MPa。

2 试验结果与分析

2.1 矿渣混凝土的抗压强度

不同掺量矿渣混凝土在淡水和硫酸盐环境中抗压强度的变化见表3、表4,耐蚀系数见图1。

图1 矿渣混凝土在不同龄期的耐蚀系数

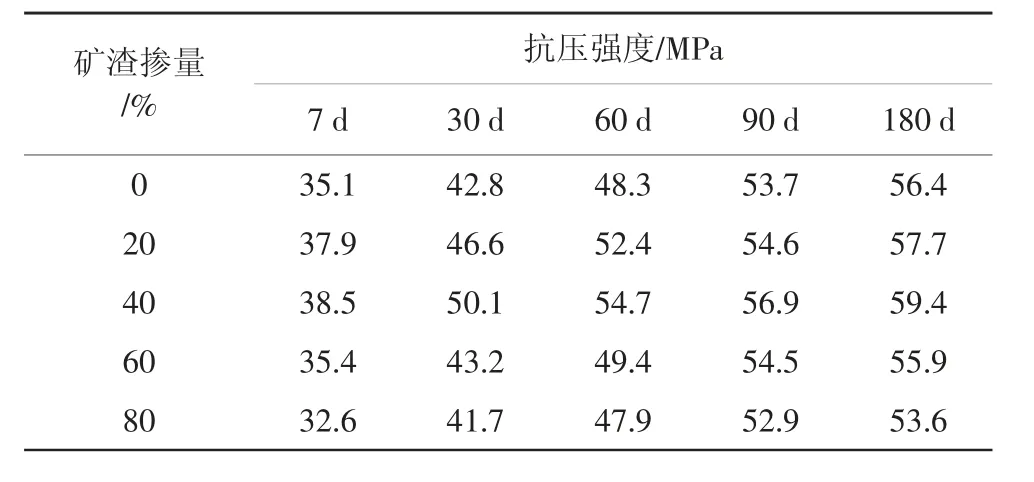

表3 矿渣混凝土在淡水中的抗压强度

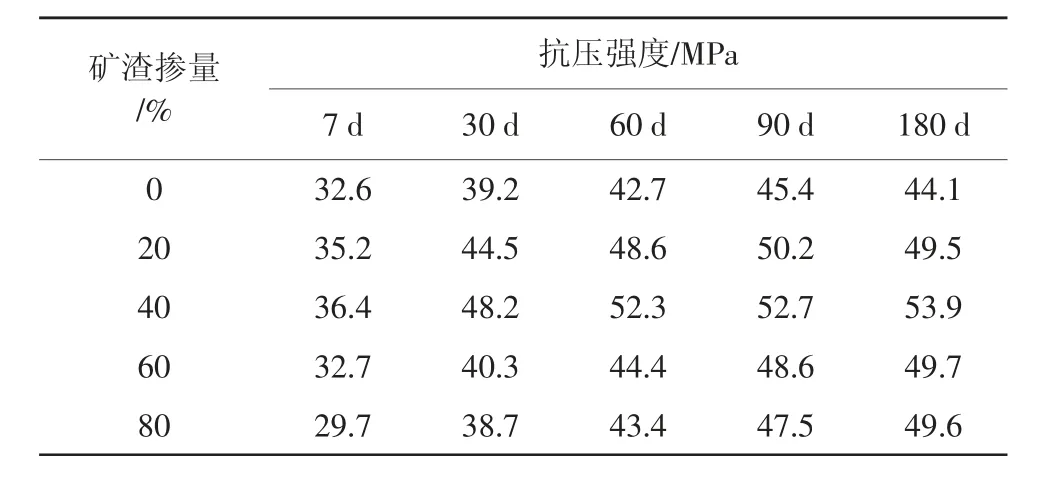

表4 矿渣混凝土在硫酸盐环境中的抗压强度

由表3可见,当矿渣取代20%水泥时,矿渣混凝土的7、30、60、90、180 d抗压强度较未掺矿渣的基准混凝土分别提高了8.0%、8.9%、8.5%、1.7%、2.3%;当矿渣取代40%水泥时,矿渣混凝土的7、30、60、90、180 d抗压强度较基准混凝土分别提高了9.7%、17.1%、13.3%、6.0%、5.3%;矿渣取代水泥60%时混凝土的抗压强度基本与基准混凝土一致;矿渣取代80%水泥时混凝土的抗压强度均低于基准混凝土。各组混凝土在养护7~30 d时抗压强度随龄期的延长明显提高,养护30~180 d时随龄期的延长,抗压强度提高速率明显降低。

由表4可见,相比于在淡水中养护,硫酸盐环境中养护时试样的抗压强度均有不同程度降低,且掺矿渣的混凝土抗压强度损失明显小于基准混凝土,这可能是因为矿渣在水化反应过程中会与水泥的水化产物氢氧化钙发生反应,不仅消耗了对强度有害的脆性相氢氧化钙,还可以生成更多的水化硅铝酸钙凝胶,使基体更致密,限制硫酸盐的侵蚀,因此强度损失较小。当矿渣掺量为40%时,硫酸盐环境中养护的矿渣混凝土7、30、60、90、180 d抗压强度较基准混凝土分别提高了11.7%、23.0%、22.5%、16.1%、22.2%。

由图1可见,随着养护龄期的延长,所有试样的耐蚀系数均显著降低,且各龄期矿渣混凝土的耐蚀系数均高于基准混凝土,表明矿渣的掺入确实可以改善混凝土的抗硫酸盐侵蚀性能。

2.2 不同侵蚀深度的SO42-含量

图2为不同掺量矿渣混凝土在各养护龄期时不同侵蚀深度的SO42-含量。

图2 矿渣混凝土在各养护各龄期不同侵蚀深度的SO42-含量

由图2可见:

(1)水泥的水化产物氢氧化钙作为矿渣水化的激发相会影响矿渣的水化反应。当养护龄期为30 d时,水泥、矿渣的水化反应均不够完全,且试样表面存在气孔,因此各试样在侵蚀深度为5 mm时SO42-含量较接近。水泥在水化早期相比于矿渣具有更高的反应活性,水化反应速率更快,因此水化产物更多,试样的微观结构更加致密,因此在侵蚀深度为10 mm、20 mm时,基准混凝土试样中SO42-含量最低,而矿渣混凝土试样SO42-含量略高。当养护龄期超过90 d时,矿渣水化反应会持续消耗水泥的水化产物氢氧化钙,生成的硅铝凝胶相填充孔隙,此时矿渣混凝土内部结构更加致密,在侵蚀深度分别为5、10、20 mm时SO42-含量均低于基准混凝土。

(2)在各侵蚀深度时,SO42-含量最低的试样不同。这是因为,在5 mm侵蚀深度时,该深度的水化产物距离较近,SO42-相对比较容易扩散至此深度,并与氢氧化钙发生反应,导致矿渣水化反应的碱性激发成分(氢氧化钙)减少,进而减缓矿渣的水化反应,减少水化硅铝酸钙等产物的形成,使基体结构不够致密,因此矿渣掺量为20%的试样具有最低的SO42-含量。同理,当侵蚀深度为10 mm时,矿渣掺量为20%的试样在180 d、360 d龄期仍然具有最低的SO42-含量。但相反的是,当侵蚀深度到达20 mm时,由于大量SO42-被消耗在10 mm内的侵蚀深度层,20 mm处的氢氧化钙被SO42-侵蚀反应得很少,大量的氢氧化钙都被矿渣作为激发相激发矿渣的反应活性,因此该侵蚀深度的SO42-含量极低,并且比其它侵蚀深度的数据更加稳定。90 d龄期以后,矿渣掺量为60%的试样具有最低的SO42-含量。

2.3 矿渣混凝土的孔隙结构分析

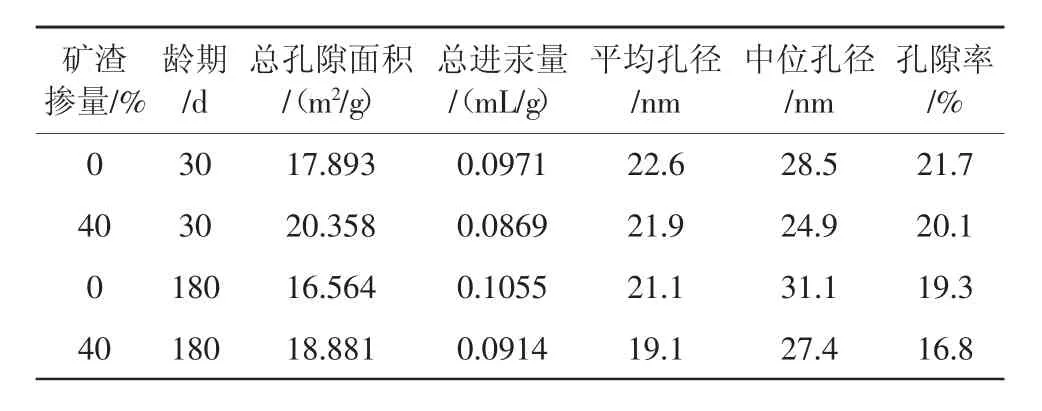

选取强度测试后的压碎试块进行孔径分析,结果见表5。

表5 硫酸盐环境养护下矿渣混凝土的孔结构分析

由表5可见,在硫酸盐环境中养护30 d时,掺40%矿渣的混凝土总进汞量、平均孔径与孔隙率相比于基准混凝土分别降低了10.5%、3.1%、7.4%,但其总孔隙面积比基准试样增加了13.8%,这意味着矿渣的掺入细化了基体中的孔隙结构,降低了有害孔、少害孔的尺寸,增加了无害孔的数量,因此在孔隙率、平均孔径降低较少的情况下显著降低了中位孔径。在硫酸盐环境中养护180 d时,基准混凝土与40%矿渣混凝土相比于养护30 d时,试样的孔隙率、平均孔径略有减小,但中位孔径与总进汞量均有不同程度的增大,这意味着随着养护时间的延长,虽然长时间的水化反应使更多的水化产物填充微孔隙,但同时基体内部由SO42-侵蚀形成的较大尺寸孔隙增加,宏观表现出抗压强度的降低。

3 结论

(1)淡水养护条件下,当矿渣取代40%水泥时,矿渣混凝土的7、30、60、90、180 d抗压强度较基准混凝土分别提高了9.7%、17.1%、13.3%、6.0%、5.3%。5%浓度Na2SO4养护条件下,当矿渣取代40%水泥时,矿渣混凝土的7、30、60、90、180 d抗压强度较基准混凝土分别提高了11.7%、23.0%、22.5%、16.1%、22.2%。

(2)当养护龄期超过90 d时,矿渣水化反应会持续消耗水泥的水化产物氢氧化钙,生成的硅铝凝胶相填充孔隙,此时矿渣混凝土内部结构更加致密,在侵蚀深度分别为5、10、20 mm时SO42-含量均显著低于基准混凝土。

(3)矿渣的引入可以改善混凝土的孔隙结构,降低矿渣混凝土的孔隙率和大尺寸孔径的含量,抑制SO42-在基体中的侵蚀扩散,提高混凝土的抗硫酸盐侵蚀性能。